- •Условия эксплуатации и износа направляющих

- •Способы ремонта направляющих станков

- •Ремонт деталей с направляющими

- •Ремонт направляющих станины шабрением

- •Ремонт направляющих станины строганием

- •Ремонт направляющих станины шлифованием

- •Ремонт направляющих станины горизонтально-фрезерного станка

- •Ремонт направляющих у ползунов прессов

- •Ремонт клиньев

- •Ремонт шпинделей

- •Ремонт подшипников скольжения

- •Ремонт конусных фрикционных муфт

- •Ремонт цилиндрических фрикционных муфт

- •Ремонт дисковых фрикционных муфт

- •Ремонт зубчатых колес

- •Ремонт деталей червячных передач

- •Ремонт шкивов ременных передач

- •Ремонт деталей цепных передач

- •Ремонт цилиндров

- •Ремонт поршней

- •Ремонт поршневых пальцев и поршневых колец

- •Ремонт шатунов

- •Ремонт коленчатых валов

- •Ремонт гаек

- •Восстановление резьбы ходовых гаек стиракрилом

- •Ремонт штоков молотов

- •Ремонт резьбовых соединений

- •Ремонт шпоночных и шлицевых соединений

- •Восстановление неподвижных посадок

- •Ремонт заклепочных соединений

Ремонт шпоночных и шлицевых соединений

Износу в шпоночных соединениях подвергаются как шпонки, так и шпоночные пазы, в результате ослабляется посадка детали на валу. Возможные причины износа (помимо нормального изнашивания деталей под влиянием длительной работы) — небрежная подгонка шпонки по месту или применение неправильной посадки.

Шпонки обычно не ремонтируют, а изготовляют вновь. Затем их пригоняют опиливанием, строганием, фрезерованием или шлифованием по шпоночным пазам на валу и сопрягаемой с ним детали. Шпоночные пазы ремонтируют. Способ ремонта определяется условиями эксплуатации механизма.

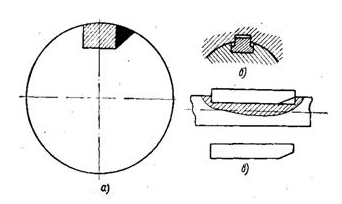

Возьмем изношенные пазы в валах: их ремонтируют наваркой грани (рис. 121, а) с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку (рис. 121, б).

У деталей, сопрягаемых с валом, изношенные шпоночные пазы обрабатывают на долбежных станках.

Существует и такой способ восстановления шпоночных пазов: прорезают новый паз на другом месте вала или ступицы колеса. Его выфрезеровывают параллельно старому пазу в диаметральной плоскости, расположенной относительно этого паза под углом 90°. Старый паз обычно заваривают.

При ремонте шпоночных соединений необходимо путем подгонки добиться плотного сопряжения шпонок с боковыми поверхностями пазов соединяемых деталей. Исключение составляют клиновые шпонки: их загоняют в паз ударами молотка так, чтобы они заклинились по высоте. Однако в точных соединениях клиновые шпонки не применяются, поскольку всегда есть опасность, что ось детали, в паз которой посажена шпонка, несколько сместится относительно оси вала.

Рис. 121. Ремонт шпоночных, соединений: а — наваркой шпоночного паза, б — установкой ступенчатой шпонки, в — призматическая шпонка со скосом

Призматические шпонки можно вынимать при ремонте из пазов без повреждения; для этого специально устраивают в их средней части резьбовое отверстие и в него ввинчивают винт. Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка приподнимается.

Шпонку можно вынуть из паза и при помощи молотка с выколоткой, используя имеющийся у нее скос (рис. 121, в). Выколотку упирают в конец шпонки со стороны скоса и слегка ударяют по ней молотком. С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается.

Шлицевые пазы обычно не ремонтируют; детали с изношенными шлицевыми пазами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицевые пазы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицевых выступов на соединяемой детали.

Восстановление неподвижных посадок

При длительной работе механизмов постепенно ослабляется неподвижная посадка на валах маховиков, шкивов, зубчатых колес и других деталей. Это — результат износа посадочных поверхностей деталей. Одним из эффективных способов восстановления посадки является электромеханический, разработанный канд. техн. наук Б. М. Аскинази.

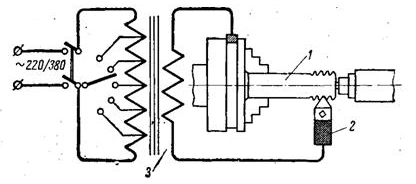

При данном способе изношенную деталь устанавливают на токарном станке (рис. 122), сообщают ей вращение и подводят к ней резец с твердосплавной пластинкой, имеющей особую заточку. Через место контакта резца 2 с посадочной поверхностью детали 1 пропускают ток большой силы (300—600 а) и малого напряжения (1—5 в). В зоне контакта на детали появляется красное пятно, температура в этой зоне достигает 850—900°. Под влиянием высокотемпературного нагрева и под действием радиального усилия, возникающего при работе инструмента 2, поверхность вращающейся детали в месте контакта деформируется, и на ней образуются винтовая канавка и винтовой выступ; иначе говоря, происходит высадка металла.

Вслед за инструментом 2 движется, как показано на рис. 123, инструмент 3, закрепленный в том же резцедержателе, сглаживающий деформированную поверхность детали до необходимого размера (диаметра).

Рис. 122. Схема установки для высадки и сглаживания металла:

1 — деталь, 2 — инструмент, 3 — трансформатор

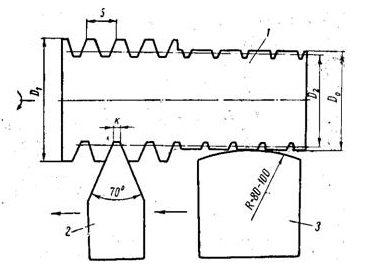

Высадка производится твердосплавной пластинкой, ширина контакта к которой с восстанавливаемой поверхностью меньше подачи s примерно в три раза, а сглаживание — твердосплавной пластинкой, ширина контакта которой значительно превышает величину подачи.

Сглаживающая пластинка должна иметь достаточно чистую рабочую поверхность. Ее доводят карбидом бора на чугунном диске.

Для того чтобы в процессе обработки с поверхности детали не срезался металл, употребляют твердосплавные пластинки толщиной 6—8 мм, имеющие заоваленные края. Их устанавливают так, чтобы серединная плоскость пластинки совпала с осью центров станка.

Рис. 123. Схема высадки и сглаживания металла:

1 — деталь, 2 — высаживающая пластинка, 3 — сглаживающая пластинка; D1 — начальный диаметр, D2 — диаметр после высадки, D0 — диаметр после сглаживания