- •Условия эксплуатации и износа направляющих

- •Способы ремонта направляющих станков

- •Ремонт деталей с направляющими

- •Ремонт направляющих станины шабрением

- •Ремонт направляющих станины строганием

- •Ремонт направляющих станины шлифованием

- •Ремонт направляющих станины горизонтально-фрезерного станка

- •Ремонт направляющих у ползунов прессов

- •Ремонт клиньев

- •Ремонт шпинделей

- •Ремонт подшипников скольжения

- •Ремонт конусных фрикционных муфт

- •Ремонт цилиндрических фрикционных муфт

- •Ремонт дисковых фрикционных муфт

- •Ремонт зубчатых колес

- •Ремонт деталей червячных передач

- •Ремонт шкивов ременных передач

- •Ремонт деталей цепных передач

- •Ремонт цилиндров

- •Ремонт поршней

- •Ремонт поршневых пальцев и поршневых колец

- •Ремонт шатунов

- •Ремонт коленчатых валов

- •Ремонт гаек

- •Восстановление резьбы ходовых гаек стиракрилом

- •Ремонт штоков молотов

- •Ремонт резьбовых соединений

- •Ремонт шпоночных и шлицевых соединений

- •Восстановление неподвижных посадок

- •Ремонт заклепочных соединений

Ремонт деталей цепных передач

Цепная передача работает нормально, когда валы, несущие звездочки, расположены параллельно и обе звездочки находятся в одной плоскости. При нормальном натяжении цепи в ее шарнирных соединениях отсутствуют люфты.

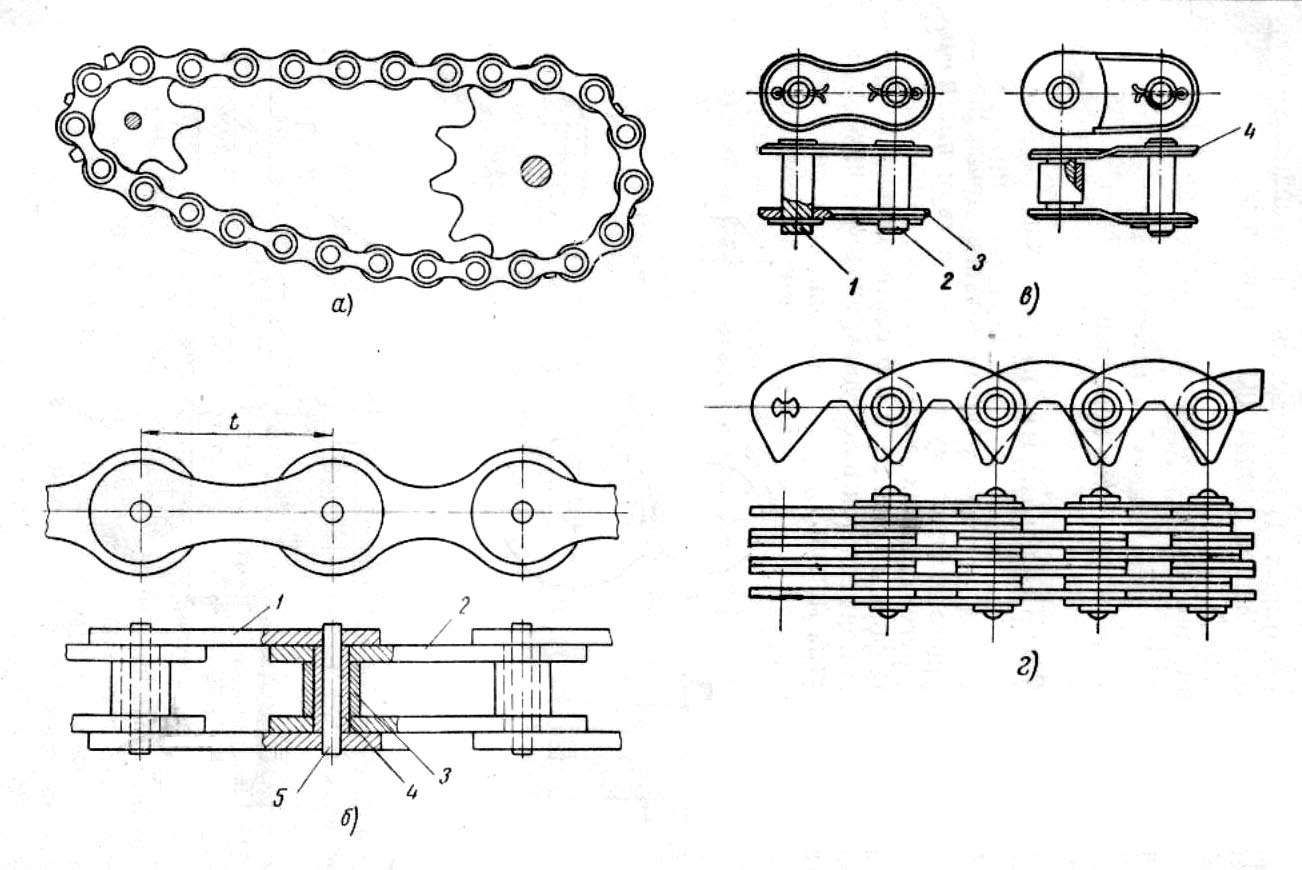

Характерным при износе цепных передач (см. рис. 25) является смятие и поломка зубьев звездочек, ослабление посадки звездочек на валах, износ в сопряжении втулки 4 и оси 5, ослабление посадки пластинки 2 на втулке 4, износ ролика 3 по наружному диаметру, а также в сопряжении с втулкой 4. Цепь в результате износа деталей передачи растягивается, расстояние t между осями возрастает, в передаче появляются резкий шум и стук. В этих условиях цепь может легко свалиться со звездочек, может произойти обрыв пластинок, излом оси; возможны и другие нежелательные последствия.

Ремонт цепных передач обычно заключается в замене старых звездочек или старых цепей новыми. В некоторых случаях звездочки все же ремонтируют наваркой зубьев с последующей механической обработкой, а также установкой втулок в посадочном отверстии. Изношенную цепь подвергают ремонту только при ее аварийном обрыве. Тогда по необходимости вставляют одно или несколько новых звеньев, взятых из другой цепи такой же конструкции и такого же шага, а при отсутствии подобной возможности изготовляют несколько новых пластин и oсей.

Рис. 25. Цепные передачи: а – схема передачи движения, б- втулочно-роликовая цепь, в – замок втулочно-роликовой цепи, г – пластинчатая цепь

РЕМОНТ ДЕТАЛЕЙ МЕХАНИЗМОВ ПРЕОБРАЗОВАНИЯ ДВИЖЕНИЯ

РЕМОНТ ДЕТАЛЕЙ ПОРШНЕВОЙ И КРИВОШИПНО-ШАТУННОЙ ГРУПП

Характерные виды износа деталей поршневой и кривошипно-шатунной групп

Поршневая группа деталей входит в состав механизмов преобразования вращательного движения в поступательное. Такие механизмы имеет, например, кузнечно-прессовое оборудование, в частности пневматический молот, показанный.

К основным деталям поршневой группы (рис. 105) относятся цилиндр, состоящий из так называемой рубашки 1 и внутренней втулки, или гильзы, 2, поршень 3 с поршневыми кольцами 4. Поршень соединен с шатуном 5 посредством поршневого пальца 8, второй конец шатуна имеет вкладыш 7, который соединяет шатун с коленчатым валом 6.

Износу подвергаются все трущиеся поверхности в сопряжениях деталей поршневой группы; иногда наблюдается также изгиб стержня шатуна и коленчатого вала. Вследствие износа увеличивается зазор между стенками цилиндра и поршня, кроме того, поверхности обеих деталей приобретают повышенную конусность и овальность, на них образуются задиры. Поршневые кольца становятся менее упругими, увеличивается зазор в замках, т. е. в местах, где находится стык концов колец. В результате всего этого уменьшается в полости цилиндра компрессия, т. е. степень уплотнения рабочего тела, или, иначе, степень сжатия газов, пара, в результате чего они просачиваются между стенками поршня и цилиндра. По причине износа также ослабевают посадка поршневого пальца в бобышках поршня и головке шатуна и посадка головки шатуна на шейке вала, что влечет за собой возникновение стука в сопряжениях.

Нормальная работа деталей поршневой группы возможна только тогда, когда они отвечают следующим техническим требованиям. Внутренняя поверхность цилиндров должна быть тщательно обработана (класс чистоты 8—9-й), ее конусность и овальность должны иметь наименьшую допускаемую величину, зависящую от номинальных размеров цилиндра. Чисто и точно по размеру цилиндров, в соответствии с техническими условиями, должны быть обработаны поршни.

С надлежащей чистотой необходимо обрабатывать также отверстия под пальцы; конусность и овальность этих отверстий допускается в пределах 0,01—0,02 мм, в зависимости от размеров поршня. Ось отверстий должна быть параллельна торцу направляющей части (юбки) поршня и перпендикулярна к оси поршня с допустимыми отклонениями, которые устанавливаются техническими условиями для каждой машины.

Торцы канавок для поршневых колец должны быть чисто обработаны, взаимно параллельны и перпендикулярны к образующей, юбки с допустимыми отклонениями 0,01—0,03 мм.

Упругость поршневых колец должна преодолеваться определенным усилием, зависящим от диаметра колец (например, 9,5—12,5 кг для колец диаметром 125 мм). Кольца должны свободно перемещаться в канавках поршня. Зазор между торцом кольца и стенкой канавки должен быть в пределах 0,06— 0,08 мм

Рис. 105. Поршневая группа деталей