- •Сборка механизмов и машин при ремонте

- •Сборка прессовых соединений

- •Сборка узлов с подшипниками качения

- •Сборка валов и муфт

- •Сборка ременной передачи

- •Сборка цепной передачи

- •Сборка зубчатых и червячных передач

- •Сборка гидроприводов

- •Сборка деталей с направляющими плоскостями

- •Сборка кривошипно-шатунных механизмов

- •Пример сборки узла шпинделя

Сборка деталей с направляющими плоскостями

Нормальная работа механизмов, имеющих детали с направляющими, возможна только при следующих условиях: когда направляющие прямолинейны и неповреждены задирами и царапинами, когда сопрягаемые поверхности пригнаны так, что щуп определенного размера, указываемого техническими условиями для каждого отдельного вида оборудования, не входит в зазор между сопряженными поверхностями, как принято говорить, «незакусывает», и когда смазочные канавки, подводящие к сопрягаемым поверхностям смазку, и смазочные устройства имеются в полном наличии и находятся в хорошем состоянии. Приступая к сборке деталей с направляющими, нужно проверить, соблюдены ли все перечисленные условия.

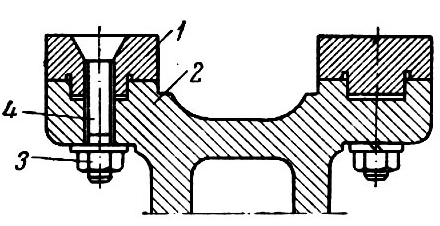

В современных машинах и станках применяются не только направляющие, отлитые заодно со станиной, но и накладные направляющие в виде планок, закрепляемых на станине болтами с гайками (рис. 163). Накладную планку 1 с отверстиями под болты крепят на станине струбцинами и по этим отверстиям сверлят одинаковые с ними по диаметру в станине 2. В готовые отверстия вводят болты 4 и навинчивают гайки 3. После этого планку шлифуют.

Сопрягаемые поверхности накладной планки и станины до сборки обрабатывают и пригоняют шлифованием либо шабрением. Допустимые местные зазоры не должны превышать 0,06 мм. Для более плотного прилегания направляющей планки к поверхности станины применяют эпоксидный клей, наносимый тонким слоем.

Рис. 163. Накладные направляющие

Все детали, которые сопрягаются с направляющими (ползуны, каретки, столы), должны свободно передвигаться по ним, в то же время должна быть полностью исключена возможность опрокидывания этих деталей и их отрыва от направляющих; этого добиваются применением различных планок и клиньев. Зазоры в сопряжениях точных узлов (например, суппортов, ползунов) должны быть такими, чтобы при их проверке щуп 0,03 мм не мог «закусывать». Детали, сопрягающиеся с вертикальными направляющими, например, ползуны прессов, различные шпиндельные бабки, расположенные на колоннах, консоли фрезерных станков и др., должны перемещаться вниз под действием собственного веса. В то же время в сопряжении должна сохраняться определенная плотность.

Зазоры в сопряжениях «ласточкин хвост» регулируют винтами, которыми поджимают или отжимают клинья либо планки. Следует помнить, что слишком сильный прижим клиньев или планок делает сопряжение излишне плотным. При таком сопряжении узлы перемещаются с повышенным усилием, неплавно. Происходит «схватывание» направляющих, что влечет за собой образование задиров.

Все сказанное говорит о том, что сборку, а также регулировку сопряжений нужно делать очень тщательно. Необходимо чтобы качество сборки полностью отвечало техническим условиям.

Сборка кривошипно-шатунных механизмов

Сборка кривошипно-шатунных механизмов включает в себя следующие операции: сборку шатуна, сборку поршня; сочленение поршня с шатуном; установку шатунно-поршневой группы в цилиндре; сочленение шатуна с шейкой коленчатого вала. Во всех сопряжениях деталей и узлов необходимо строго выдерживать зазоры, указанные в сборочных чертежах.

Сборку шатуна (см. рис. 109) начинают с запрессовки втулки 5 в головку 6 шатуна, производимой при помощи пресса. Смазочная канавка во втулке должна располагаться против смазочного отверстия в шатуне 1, торцы втулки не должны выступать за торцы головки шатуна. Так как при запрессовке втулка сжимается, приходится обрабатывать у запрессованной втулки отверстие под поршневой палец разверткой. Острые кромки втулки зачищают трехгранным шабером.

Рис. 109 Комплект деталей шатуна: 1 – стержень шатуна, 2 – плоскости разъёма большой головки, 3 – вкладыши, 4 и 7 – половинки большой головки, 5 – втулка, 6 – малая головка шатуна, 8 – болты, 9 – гайки, 10 – шплинты, 11 – прокладки

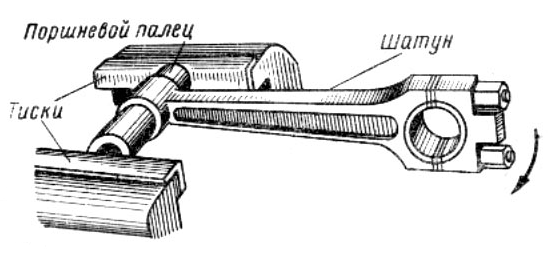

После посадки поршневого пальца во втулку проверяют правильность посадки. Для этого поршневым пальцем закрепляют шатун в тисках, как показано на рис. 164, т. е. в горизонтальном положении. Из этого положения шатун должен плавно опуститься вниз своей большой головкой. Если же он опускается слишком свободно (как бы падает) либо с задержками или совсем не опускается, значит, посадка пальца сделана неправильно и ее нужно улучшить.

Рис. 164. Проверка сочленения поршневой палец – шатун

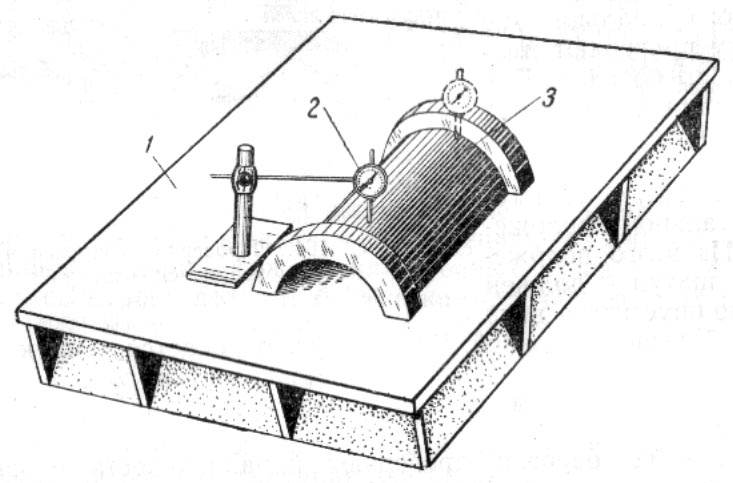

Далее по очереди проверяют параллельность плоскостей разъема вкладышей 3 — сначала у одного, затем у другого. Для этого (рис. 165) покрывают поверочную плиту 1 тонким слоем краски и укладывают на ней вкладыш поверхностями разъема; он должен лечь на плиту без качания. Если же качание есть, прошабривают поверхности разъема до его устранения, делая проверку индикатором 2.

После этой обработки обоих вкладышей и окончательной проверке ее качества устанавливают вкладыши в шатуне. Пользуясь набором прокладок толщиной от 0,05 мм до 1 мм, добиваются устранения зазора между наружной поверхностью вкладышей и сопрягаемыми с ней поверхностями большой головки шатуна. Торцы вкладышей могут выступать из головки на строго ограниченную величину, устанавливаемую техническими условиями для каждого механизма.

Закончив установку вкладышей, соединяют крышку с шатуном болтами и гайками. Ось вкладышей в сборе должна быть параллельна оси втулки 5, запрессованной в головку 6 шатуна.

Сборку поршней начинают с их подбора по гильзам цилиндров и по весу; допускается разница в весе не больше ±0,5%. Щупом проверяют зазор между поршнем и цилиндром. Зазор должен быть величиной 0,001—0,002 диаметра цилиндра, когда применяются чугунные поршни, и 0,002—0,004 диаметра цилиндра, когда поршни сделаны из алюминия.

Затем подбирают поршневые кольца. Их вручную прокатывают по всей канавке поршня, при этом не должно ощущаться заедания и качки. Кольца, надетые на поршень, при нажиме должны полностью «утонуть» в канавке.

Упругость поршневых колец устанавливается техническими условиями для каждого типа машины. Требования технических условий при сборке необходимо строго выдерживать.

Рис. 165. Выверка вкладыша шатуна на контрольной плите

Поршневые кольца по своим размерам должны соответствовать диаметру цилиндра и канавкам поршня. Зазор в замке колец должен быть в пределах 0,3—0,8 мм.

Поршневые кольца перед установкой нужно хорошо осмотреть, чтобы убедиться в отсутствии у них трещин, раковин и грубых следов обработки. Замки колец несколько разводят, увеличивая тем самым их внутренний диаметр относительно наружного диаметра поршня. Это делают осторожно и аккуратно, так как слишком большой развод грозит поломкой колец.

Замки колец располагают под различными углами друг к другу в пределах 120—180°.

Сборка поршня с шатуном. Это сочленение, в зависимости от конструкции и условий работы механизма, можно выполнять либо с зазором 0,01—0,05 мм, либо с натягом 0,01—0,03 мм. Во втором случае поршень без колец нагревают в масляной ванне до 80—90°. Между бобышками нагретого поршня помещают шатун. Приготовив палец для соединения поршня с шатуном, слегка смазывают его маслом и запрессовывают в отверстия бобышек и шатуна легкими ударами молотка через выколотку или при помощи пресса.

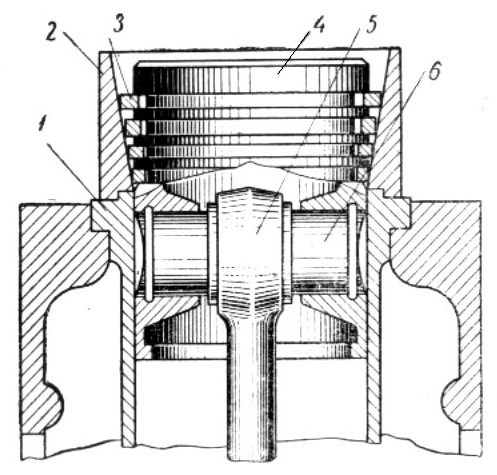

Установка в цилиндре поршня и шатуна. Собранный поршень с шатуном и поршневыми кольцами (у шатуна крышка большой головки снята) осторожно вводят в цилиндр. При этом кольца сжимают специальной втулкой с внутренним конусом, наименьший диаметр которого равен диаметру цилиндра (рис 166). Вместо втулки часто применяют особый хомут, изготовляемый из стальной ленты.

166. Установка в цилиндре деталей поршневой группы и шатуна:

1 — цилиндр, 2 — установочная втулка, 3 — поршневое кольцо, 4 — поршень, 5 — шатун, 6 — поршневой палец

Сочленение шатуна с шейкой вала. После установки поршневой группы в цилиндре собирают большую головку шатуна с шатунной шейкой коленчатого вала. Для этого на шейку, смазанную тонким слоем заранее подобранного масла, надевают шатун большой головкой, устанавливают прокладку, крышку и навинчивают гайки на болты, заблаговременно введенные в свои отверстия. Затем соединение шплинтуют.

По окончании сборки проверяют величину зазора (мертвое пространство) между крышкой цилиндра и поршнем в его верхнем положении. Для этого вставляют между крышкой и поршнем свинцовую пластинку и поворачивают раз-другой коленчатый вал. Пластинка сплющивается до толщины, равной величине мертвого пространства. Ее вынимают и штангенциркулем измеряют полученную толщину.