- •Сборка механизмов и машин при ремонте

- •Сборка прессовых соединений

- •Сборка узлов с подшипниками качения

- •Сборка валов и муфт

- •Сборка ременной передачи

- •Сборка цепной передачи

- •Сборка зубчатых и червячных передач

- •Сборка гидроприводов

- •Сборка деталей с направляющими плоскостями

- •Сборка кривошипно-шатунных механизмов

- •Пример сборки узла шпинделя

Сборка гидроприводов

Детали узлов гидропривода не должны иметь вмятин и забоин. Если на сопрягающихся поверхностях крышек, корпусов и чугунных прокладок имеются забоины, то их удаляют шабрением по краске, притиркой на плите или по месту. Все детали должны быть чисто промыты.

Насосы устанавливают не выше 0,5 м над уровнем масла или погружают в масло, улучшая этим условия их работы. Вал насоса необходимо очень хорошо сцентрировать с валом привода. Неточная его установка влечет за собой прогиб, иногда и поломку вала насоса, а также преждевременный износ ряда деталей, приводят к утечкам масла и засасыванию воздуха в систему. В месте присоединения всасывающего трубопровода к насосу нужно сделать надежное уплотнение, для того чтобы в систему не мог проникнуть воздух.

Маслопровод должен быть тщательно очищен изнутри и снаружи. Его продувают сжатым воздухом, а трубы, из которых он состоит, до сборки протравливают в щелочных ваннах, прожигают в печах. Все соединения трубопровода должны быть хорошо уплотнены. В результате описанных мер намного уменьшится опасность засорения маслопровода, образования в нем вакуума, засасывания воздуха. Резервуары следует очень хорошо вычистить и окрасить маслостойкой краской.

Концы сливных трубопроводов погружают на 70—80 мм в масло. Слив масла с прохождением струи частично по воздуху не допускается, так как тогда масло увлекает за собой внутрь резервуара воздух, что во всех отношениях нежелательно.

Проходное сечение трубопровдов в местах изгибов не должно уменьшаться более чем на 10%, иначе на данных участках может повыситься давление. При этом произойдет нагрев масла и снизится напор жидкости в трубопроводе.

Маслопроводы всасывания и слива необходимо возможно больше удалить друг от друга; кроме того, между их концами и дном бака должно быть расстояние не менее двух диаметров труб. Близкое взаимное расположение труб всасывания и слива способствует прямой циркуляции масла, ухудшающей условия всасывания. Близкое расположение сливных маслопроводов к дну бака имеет своим последствием то, что масло, поступающее через эти трубы в резервуар, встречает повышенное сопротивление. В результате увеличивается давление по всей гидросистеме и ухудшается ее работа.

В резервуар нужно заливать только фильтрованное масло. Простейший фильтр — воронка с мелкой металлической сеткой.

При сборке насосов применяют для уплотнения бумажные прокладки, которые рекомендуется пропитать нитролаком. Если шестеренчатый насос собирают без таких уплотняющих прокладок, нужно расположить сопрягаемые поверхности деталей на 0,03—0,05 мм ниже высоты корпуса. Перед сборкой все детали (кроме новых шарикоподшипников) тщательно промывают в керосине.

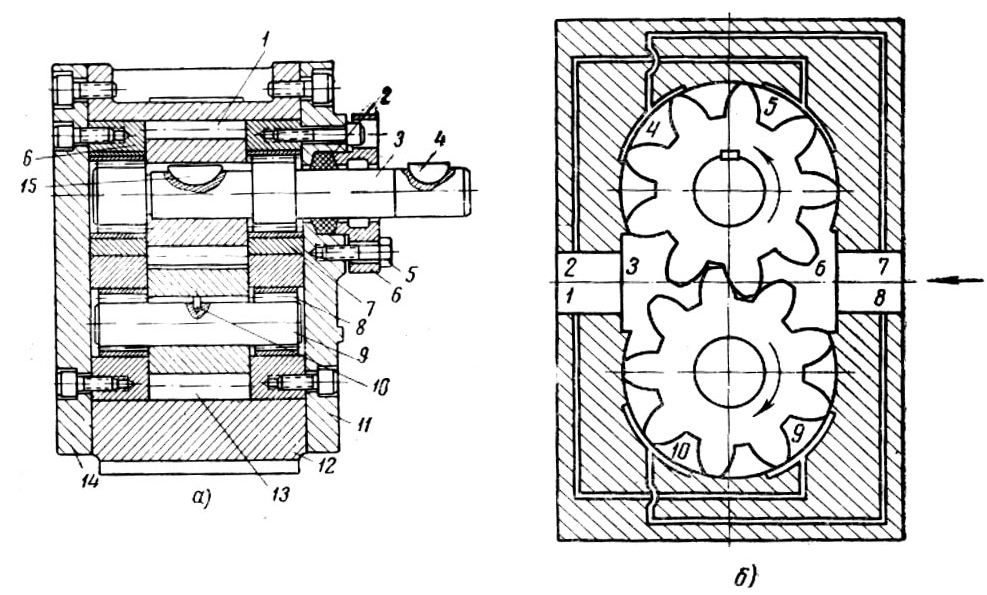

Сборку шестеренчатого насоса Г-11-1/Ш (см. рис. 36, а) начинают с запрессовки во вкладыши 7 и 16 втулок 8 игольчатых подшипников. В ось 9 запрессовывают штифт 10 и напрессовывают на валик зубчатое колесо 13. На валике 3 устанавливают сегментную шпонку 15 и зубчатое колесо 1. Запрессовывают в корпус насоса вкладыши 7, торцы которых должны располагаться строго в одной плоскости. Затем устанавливают в корпусе валики вместе с зубчатыми колесами и запрессовывают вкладыши 16.

Далее укладывают насос так, чтобы валики приняли вертикальное положение, а выступающая часть валика 3 оказалась наверху. Сделав это, смазывают втулки подшипников маслом (солидолом), закладывают в них комплекты иголок (ролики малого диаметра) и снова смазывают. Протирают торец корпуса растворителем, накладывают бумажную прокладку, пропитанную нитролаком, ставят на место крышку 11 и прикрепляют ее к корпусу винтами.

После этого насос переворачивают так, что выступающая часть валика 3 оказывается внизу, и, как раньше, устанавливают иголки в промежутках между втулками и валиками.

Ударами молотка через выколотку по торцам вкладышей 16 образуют между ними и торцами зубчатых колес осевой зазор величиной 0,03—0,04 мм. Его проверяют проворачиванием от руки валика 3, для чего на выступающую часть валика надевают маховичок. Валик должен проворачиваться плавно и без осевого смещения.

Перед тем как установить крышку 14, нужно убедиться в том, что торцы вкладышей 16 находятся на одном уровне с торцами корпуса 12. Для этого накладывают на торцы лекальную линейку и щупом проверяют величину их относительного смещения. Если эта величина не превышает 0,2 мм, ставят прокладки из бумаги, пропитанной нитролаком. При большем не, совпадении торцов необходимо разобрать насос и прошлифовать их поверхности либо у корпуса 12, либо у вкладышей 16.Сделав это, устанавливают крышку 14 на бумажной прокладке и закрепляют ее винтами. Потом крышки штифтуют, т. е. окончательно фиксируют штифтами, не имеющими резьбы.

Рис. 36. Шестерёнчатые насосы: а – насос Г-11-1/Ш, б – схема уравновешенного шестерёнчатого насоса.

Сборку насоса завершают установкой уплотнения 2 и фланцевой втулки 6.

Собранный насос с прокладками, пропитанными нитролаком, просушивают в течение 5—8 часов.

При сборке насоса может произойти защемление вращающихся деталей; об этом узнают по очень тугому проворачиванию приводного вала. Когда защемляются детали, не имеющие дефектов, то это может вызываться неправильным положением контрольных штифтов. Для устранения неисправности удаляют штифты, ослабляют винты и производят необходимую регулировку насоса. После этого затягивают все винты вручную, развертывают отверстия под штифты большего диаметра и устанавливают новые штифты.

При сборке шестеренчатых насосов нужно уделять особое внимание качеству уплотняющих устройств. Сальниковая набивка 2 должна представлять собой надежное препятствие против попадания в насос воздуха через зазор между сопряженными поверхностями приводного вала 3 и поверхностью отверстия в крышке 11 насоса. Хороший уплотнитель — асбестовый шнур, пропитанный тавотом. Когда в масле появляются воздушные пузырьки, улучшают уплотнение подтяжкой фланца 6 винтами 5.

Отремонтированный насос испытывают на специальном стенде на холостом ходу и под нагрузкой; здесь же проверяют его производительность.

Приступая к сборке лопастных насосов, нужно сначала промыть все детали в чистом керосине или бензине и просушить либо обдуть сжатым воздухом (или протереть чистыми тряпками).

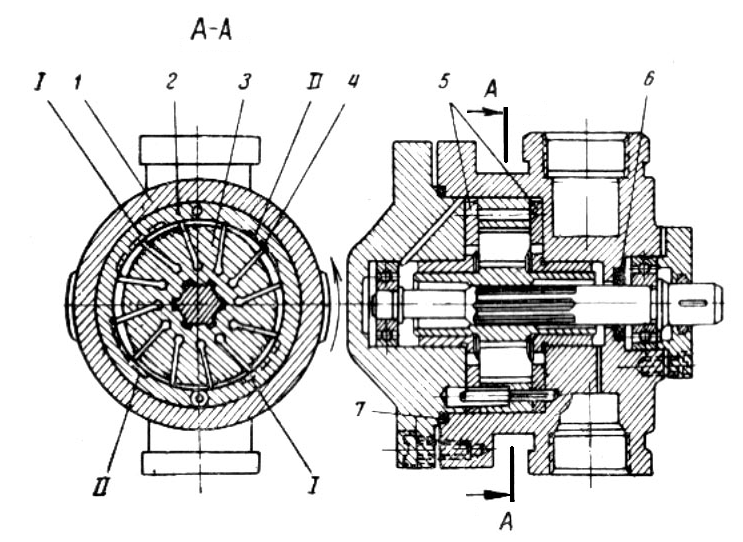

Установка ротора в корпусе лопастного насоса (см. рис. 37) производится таким образом, чтобы наклон пазов ротора был направлен в сторону его вращения и в эту же сторону были обращены острия лопаток, помещаемых в пазы. При иной установке снижаются производительность насоса и развиваемое им давление масла, сокращается срок службы насоса. В процессе сборки обязательно проверяют, перемещаются ли лопатки по пазам ротора без заедания и качки и не выступают ли из него грани лопаток.

Рис. 37. Лопастной насос ЛЗФ

После установки всех деталей притягивают винтами крышку насоса так, чтобы ротор относительно легко и плавно провертывался от руки надетым на вал воротком.

Перед опробованием насоса в него заливают масло.

Отремонтированный насос испытывают на стенде или непосредственно на станке, обкатывая его на холостом ходу в течение 15—20 мин. При отсутствии неисправностей испытывают насос под нагрузкой, постепенно повышая давление до 70— 80 кг/см2. При этом максимальном давлении проверяемый насос должен работать не более 3—5 мин.

Хорошо отремонтированный насос работает без шума и без заметных утечек масла, не всасывает воздух через сальник и другие соединения.

Производительность насоса проверяют испытанием на стенде по схеме, представленной на рис. 162. Согласно этой схеме насос 1 устанавливают над резервуаром, откуда он засасывает масло, подаваемое через дроссель 2 к крану 3. Переключением крана направляют масло в мерный бак 4 или обратно в резервуар.

При испытании устанавливают кран в положение подачи масла в резервуар. Включают электродвигатель, соединенный с насосом и дросселем, и создают необходимое давление. После этого переключают кран на положение подачи масла в мерный бак. Одновременно пускают в ход секундомер. Спустя несколько секунд кран переводят в первоначальное положение и по шкале на стекле 5 определяют, сколько масла подано в бак.

Для подсчета объемного к. п.д. насоса производят дополнительно измерение при открытом дросселе, т. е. при отсутствии давления. Объемный к. п. д. — это отношение количества жидкости, подаваемой насосом под давлением, к количеству жидкости, подаваемой им без давления при одинаковых условиях работы и одной и той же температуре жидкостей. Рабочее давление обычно создают веретенным маслом 3 или турбинным маслом Л.

Температура масла при холостом и рабочем испытаниях должна быть 50°

Рис. 162. Схема испытания насоса на стенде