- •Сборка механизмов и машин при ремонте

- •Сборка прессовых соединений

- •Сборка узлов с подшипниками качения

- •Сборка валов и муфт

- •Сборка ременной передачи

- •Сборка цепной передачи

- •Сборка зубчатых и червячных передач

- •Сборка гидроприводов

- •Сборка деталей с направляющими плоскостями

- •Сборка кривошипно-шатунных механизмов

- •Пример сборки узла шпинделя

Сборка прессовых соединений

Подлежащие запрессовке детали нужно тщательно осмотреть, чтобы не допустить у них заостренных кромок со стороны запрессовываемого конца, равно и забоин, царапин и других дефектов. Полностью годные детали промывают, затем у них смазывают маслом запрессовываемый конец, чтобы уменьшить трение при запрессовке.

Запрессовка, в зависимости от требуемого усилия, производится вручную молотком или же механизированными приспособлениями. Вручную запрессовывают небольшие детали — шпонки, клинья, штифты. При этом пользуются медными или свинцовыми молотками, а также молотками из дерева твердых пород. Допускаются и стальные молотки, но при условии нанесения ими ударов через мягкую прокладку.

Удары при запрессовке деталей должны быть сначала легкими, пока деталь не вошла в отверстие. Убедившись, что деталь введена в отверстие без перекоса, увеличивают силу ударов. Заканчивают запрессовку резким заключительным ударом, чтобы деталь плотно села на свое место.

Для запрессовки небольших деталей удобны стальные молотки со вставным бойком из мягкого металла или пластмассы (рис. 148, а).

При разборке и сборке прессовых соединений часто пользуются выколотками. На рис. 148, б показана составная выколотка со стержнем из стали и сменным наконечником из мягкого металла.

Рис. 148. Инструмент и приспособления для сборки прессовых соединений:

а — молоток со вставным бойком (1 — молоток, 2 — вставной боек), б — выколотка (1—стержень выколотки. 2 — сменный наконечник), в — оправка (1 — оправка, 2 — втулка), г — винтовое приспособление

При запрессовке втулок молотками применяют различные оправки, в частности показанную на рис. 148, в. Центрирующий хвостовик оправки вводят во втулку. Удары наносят молотком по голове оправки.

Запрессовку делают при помощи кольца из мягкого, т. е. незакаленного, металла.

Механизированная запрессовка производится специальными приспособлениями или на прессах — ручных, гидравлических, пневматических.

Втулки удобно запрессовывать винтовым приспособлением, схема которого показана на рис. 148, г. Оно состоит из болта 1, двух шайб 2 и гайки 5. Чтобы запрессовать втулку 3 в корпус 4, завинчивают гайку 5, изготовляемую в форме рукоятки.

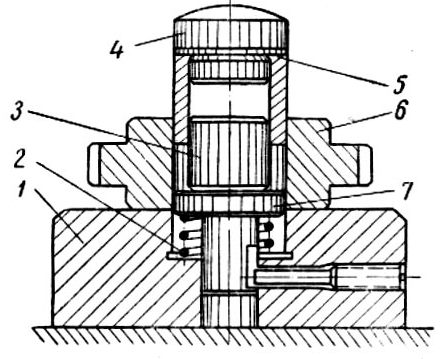

На рис. 149 показано приспособление для запрессовки втулки в зубчатое колесо. При пользовании приспособлением зубчатое колесо 6, сцентрированное по цилиндрическому пояску 7 оправки 3, устанавливают на плите 1. После этого запрессовываемую втулку 5 с надставкой 4 вводят в отверстие колеса. Ударами молотка или кувалды либо при помощи пресса делают запрессовку. В ходе ее оправка все больше опускается вниз, сжимая своим пояском пружину 2, пока втулка не окажется полностью запрессованной в зубчатое колесо. При снятии колеса с плиты оправка с пояском под действием разжимающейся пружины 2 занимает исходное положение для запрессовки следующей втулки в другое зубчатое колесо.

Рис. 149. Запрессовка втулки в зубчатое колесо с помощью специального приспособления.

Более производительна работа на прессах, применяемых для запрессовки относительно крупных деталей, например крупных пальцев, больших дисков и др. Чтобы избежать перекоса деталей, их запрессовывают сначала медленно и с небольшим усилием; в конце операции производят резкий нажим на деталь, обеспечивая этим ее плотную посадку на место.

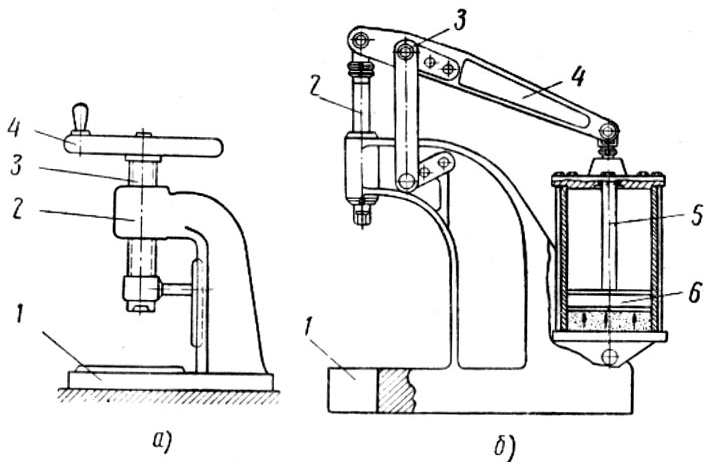

На рис. 150, а показан ручной винтовой пресс для запрессовки мелких втулок, мелких пальцев и других небольших деталей. Он состоит из основания 1, стойки 2, винта 3 и маховика 4.

Пневматический пресс представлен на рис. 150, б. Он работает при давлении сжатого воздуха 4—5 ат и большом усилии запрессовки. Когда воздух поступает в нижнюю полость цилиндра пресса, поршень 6 со штоком 5 поднимается кверху, заставляя рычаг 4 повернуться около оси 3 и переместить вниз ползун 2. Под нажимом ползуна, происходящим с усилием до 5 т, и осуществляется запрессовка деталей, установленных на основании пресса.

Для установки длинных валов имеется в основании пресса прорезь 1. Запрессовка деталей, для осуществления которой требуются значительные давления, производится на мощных гидравлических прессах.

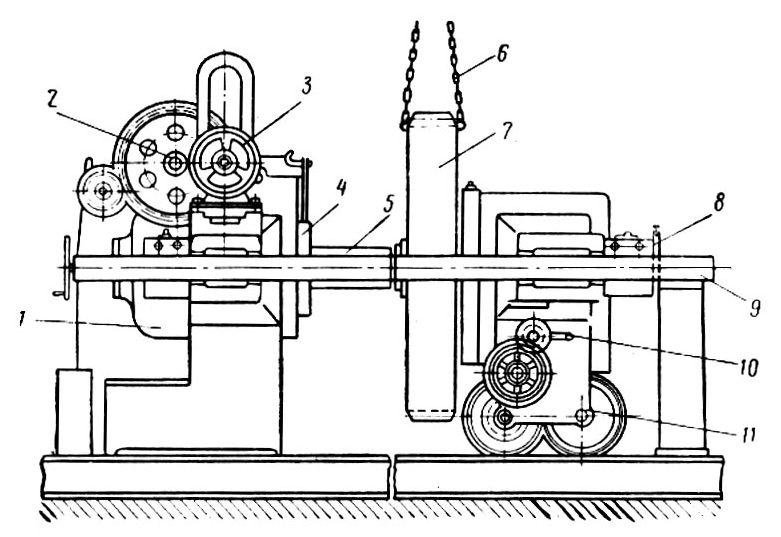

На рис. 151 показан горизонтальный гидравлический пресс, создающий давление до 1200 т. При работе пресса масло под давлением подается в рабочий цилиндр 1, заставляя плунжер 4 переместиться и запрессовать, например, вал 5 в зубчатое колесо 7. Колесо во время запрессовки упирается ступицей в упор на тележке 11 и поддерживается тросом 6, подвешенным на крюке грузоподъемного крана. Тележку можно передвигать по рельсовому пути, действуя рукояткой 10, и фиксировать в требуемом положении клиньями 8, вводимыми в овальные отверстия штанг 9. Масло подается в рабочий цилиндр пресса насосом, приводимым в движение от электродвигателя 3 через зубчатую пару 2.

Рис. 150. Прессы: а — ручной, б — пневматический

В промышленности практикуется также сборка с нагревом охватывающей детали или охлаждением охватываемой. Этот способ, которым осуществляются прессовые посадки, основан на явлении расширения деталей под влиянием нагрева и уменьшения их объема вследствие охлаждения.

Нагрев производится в кипящей воде или в масле температурой 85—90°, в нагревательных печах или горнах, газовыми горелками или электрическим током. Охлаждают детали в жидком воздухе, жидком кислороде или сжиженном азоте, а также в твердой углекислоте (сухой лед). При сборке с охлаждением, как правило, охлаждают охватываемую деталь, которая всегда меньше охватывающей.

Сборка деталей с нагревом или охлаждением требует очень быстрых действий и строгого соблюдения правил техники безопасности. Эти правила указывают на необходимость осторожного обращения с нагревательными и охлаждающими устройствами, так как беспечность в работе с ними может привести к несчастным случаям. Например, нельзя плотно закрывать отверстия сосудов со сжиженными газами: создается прямая опасность взрыва. Холодильник с остатками жидкого газа необходимо хранить в специальном помещении. Рабочие, занятые на операциях, в которых используются сжиженные газы, должны до начала работ инструктироваться по вопросам техники безопасности. Они, в частности, должны узнать, что ткань, пропитанная жидким кислородом, приобретает взрывчатые свойства.

Рис. 151. Горизонтальный гидравлический пресс высокого давления деталей.