- •Вивчення технологічних процесів виготовлення відливок методами лиття в оболонкові форми та в кокіль

- •5.1. Прилади та матеріали

- •5.2. Порядок виконання роботи

- •5.3. Загальні відомості

- •В оболонкові форми.

- •5.4. Методичні вказівки

- •5.5. Зміст протоколу

- •5.6. Питання для самоперевірки

- •5.7 Рекомендована література

- •Вивчення формоутворення заготовки методом холодного листового штампування

- •6.1. Прилади та матеріали

- •6.2. Порядок виконання роботи

- •6.3. Загальні відомості

- •6.4. Методичні вказівки

- •6.5. Зміст протоколу

- •6.6. Питання для самоперевірки

- •6.7. Рекомендована література

- •Вивчення технологічного процесу ручного електродугового зварювання металів

- •7.1. Прилади та матеріали

- •7.2. Порядок виконання роботи

- •7.3. Загальні відомості

- •7.4. Методичні вказівки

- •7.5. Зміст протоколу

- •7.6. Питання для самоперевірки

- •7.7 Рекомендована література

- •Вивчення технологічних прийомів газового зварювання та різання металів

- •8.1. Прилади та матеріали

- •8.2. Порядок виконання роботи

- •8.3. Загальні відомості

- •8.4. Методичні вказівки

- •8.5. Зміст протоколу

- •8.6. Питання для самоперевірки

- •8.7. Рекомендована література

В оболонкові форми.

Оболонкові стрижні виготовляють аналогічно процесу отримання напівформ. В підігрітий та змазаний стрижневий ящик 6 насипають піщано-смоляну суміш 7, через 15-20 с після утворення оболонки висипають суміш, яка не затверділа. Пустотілий стрижень 8 твердіє при подальшому нагріванні ящика, а потім видаляється з нього.

Оболонкові напівформи збирають, склеюють швидкотвердіючим термореактивним клеєм, попередньо встановивши в них стрижні. Готові оболонкові форми 9 встановлюють в металеві ящики 10, засипають чавунною стружкою чи піском, заливають рідким металом та отримують відливку 12. Після затвердіння металу та охолодження відливки оболонкову форму руйнують. Видалення литникової системи та подальша обробка відливок 12 виконується звичайними способами.

Метод лиття в оболонкові форми має такі переваги: відливки отримують з більш точними розмірами, малою шорсткістю поверхні та меншими припусками на механічну обробку — значно зменшується працеємність виготовлення відливок (вибивання, чистка, механічна обробка та ін.); скорочуються витрати формувальних та стрижневих матеріалів та кількість металу за рахунок менших розмірів литникових каналів; знижується брак відливок, особливо за вмістом неметалевих включень.

Недоліки методу: оболонкова форма — разова; висока вартість формувальної суміші; модельної оснастки та обладнання; виділення шкідливих газів при нагріванні оболонок та заливанні металу.

Метод лиття в оболонкові форми застосовується для виготовлення порівняно невеликих відливок з різних сплавів у серійному та масовому виробництвах, коли висока вартість суміші, оснастки та обладнання компенсується зниженням об'єму механічної обробки відливок, підвищенням продуктивності праці та ін. Цим методом виготовляють колінчаті вали автомобільних двигунів з високоміцного чавуну, чавунні ребристі циліндри для мотоциклетних двигунів та багато інших деталей.

Литтям в кокіль є такий метод лиття, коли рідкий метал заповнює робочу порожнину металевої форми під дією власної сили тяжіння.

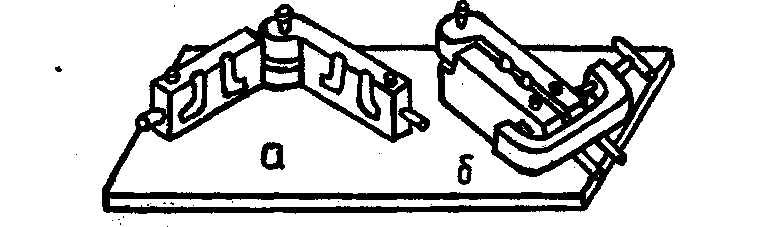

Зазвичай кокіль складається з двох половин та має горизонтальний чи вертикальний (рис. 5.2) роз'єм.

Кращим матеріалом для виготовлення кокілів є сірий чавун, який задовольняє важливим вимогам металевої форми - достатньою теплопровідністю, хорошою протидією коробленню. Значно рідше кокілі виготовляють зі сталі та інколи з кольорових сплавів.

Рис. 5.2. - Кокіль в розкритому (а) та зібраному (б) стані.

Стійкість чавунних кокілів при умові правильної експлуатації та в залежності від маси відливок складає число відливок: для алюмінієвих - до 50000, для мідних - 3000-10000, для сталевих і чавунних — 100-5000 шт.

Внутрішні порожнини (отвори) в відливках отримують за рахунок застосування металевих стрижнів. Інколи для утворення більшої складності порожнин в відливках замість металевих стрижнів застосовують піщані.

Зазвичай кокілі монтуються на кокільні верстати з механічним, пневматичним чи гідравлічним приводом. В цьому випадку одна з половин кокілю - нерухома, а друга - рухається приводом. Відливка за рахунок спеціально зробленому меншому конусу затримується в рухомій половині кокілю та при відкритті останнього видаляється товкачами, які проходять через її стінку. Якщо використовуються металеві стрижні, то вони видаляються з відливки відразу після затвердіння (до відкриття кокілю) різними механізмами. Оскільки металеві стрижні неподатливі, то в результаті їх розширення при нагріванні вони міцно утримуються в тілі відливки і для видалення їх потрібні значні зусилля, не дивлячись на те, що вони робляться на конус.

Технологічний процес кокільного лиття складається з таких основних операцій: підготовка кокілю до заливання (фарбування, підігрівання та закриття), заливання рідкого металу в кокіль (мірним ківшем), охолодження відливки до її затвердіння, видалення з відливки металевих стрижнів, розкриття кокілю та видалення з нього відливки (автоматично за допомогою товкачів), видалення литників та зачистка відливки.

Підготовка кокілю до заливання рідким металом складається з нанесення на його робочу поверхню теплоізоляційного шару фарби, яка збільшує термін служби кокілю, вирівнює температурні умови кристалізації різних частин відливки, усуває явище відбілювання структури при виготовленні чавунних відливок, а також сприймає на себе тепловий удар струменю металу, усуває його приварювання до стінок форми, полегшує видалення відливки з кокілю. Фарбу наносять з пульверизатора на нагрітий до температури 150-200°С кокіль. На порожнини, які утворюють литникову чашу, колектори та особливо прибутки, наносять більш товсті шари фарби, чим на порожнину, яка утворює відливку, щоб метал в них кристалізувався в останню чергу, що сприяє усуненню усадочних раковин у відливках. При виробництві відливок з легких сплавів в склад фарб входять: крейда, оксид цинку, тальк, графіт, рідке скло та вода, для мідних сплавів використовують мазут, керосин із сажою та інші, для чавунного та стального лиття — вогнетривку обмазку з нанесеною на неї сажою чи ацетиленовою кіпоттю. Після фарбування кокіль знову нагрівається до температури 250-300°С, оскільки заливання у холодний кокіль може привести до викиду металу.

В порівнянні з литтям у піщано-глинисті форми метод кокільного лиття має такі основні переваги: металева форма використовується багаторазово; працездатність підвищується у 3-4 рази; краща розмірна точність та менша шорсткість поверхні відливок; менша працеємність виготовлення відливок та їх наступної механічної обробки (на 40-60%); більш висока щільність та механічні властивості відливок високої швидкості охолодження; усувається застосування формувальних та зводиться до мінімуму використання стрижневих сумішей, а, отже, потреба в обладнанні для їх виготовлення; знижується брак відливок (по різним домішкам, пригару, геометрії та іншим видам) приблизно на 30-40%; менша собівартість відливок (на 25-30%); кращі санітарно-гігієнічні умови праці.

До недоліків кокільного лиття відносяться: значна собівартість кокілів, особливо для виробництва фасонних відливок зі складними зовнішніми та внутрішніми формами; складність отримання складних фасонних, особливо тонкостінних, відливок з-за ускладненої усадки металу, яка приводить до утворювання тріщин, складність отримання відливок з сірого чавуна, особливо тонкостінних, без відбіленого поверхневого шару, який погано обробляється механічною обробкою.

Галузь застосування кокільного лиття дуже широка, особливо для виготовлення відливок із алюмінієвих, магнієвих та мідних сплавів. В крупно масштабному та масовому виробництвах застосовують механізовані та автоматизовані кокільні ливарні машини.