- •Введение

- •Общие требования к курсовой работе

- •Задачи курсовой работы.

- •Тематика курсовых работ.

- •Структура и содержание разделов Курсовых работ

- •Введение

- •2 Выбор основного блока из пакета программ.

- •3.Результаты расчета и их анализ

- •Организация выполнения и защиты курсовых работ

- •Организация работы студента.

- •2.2. Контроль за выполнением курсовой работы.

- •Студенты, не представившие в срок готовую курсовую работу не допускаются к ее защите.

- •Защита курсовой работы.

- •1. Введение

- •2. Постановка задачи математического моделирования

- •2. 1 Назначение, принцип действия и конструкция датчика.

- •2.2 Классификация задачи с точки зрения поставленной цели, оценка требуемой точности.

- •Выбор основного блока из пакета программ

- •3.1. Построение алгоритма и решение задачи на эвм

- •4. Результаты расчета и их анализ

- •Материалы

- •Информация о нагрузке и ограничении

- •Напряжение

- •Перемещение

- •Материалы

- •Информация о нагрузке и ограничении

- •Результаты Напряжение

- •Проверка проектирования

- •Приложение

- •Материалы

- •Для данного давления максимальное напряжение находится в центре и на расстоянии 2.8 мм от центра, минимальное-на расстоянии 0,05 мм от края мембраны. Перемещение

- •Проверка проектирования

- •Приложение

- •Материалы

- •Информация о нагрузке и ограничении

- •Свойство упражнения

- •Результаты Напряжение

- •Перемещение

- •Деформация

- •Проверка проектирования

- •Приложение

- •5. Выводы

- •2. Могильная т. Ю. Ширяева н.А. Моделирование детерминированных систем

- •Постановка задачи математического моделирования

- •Описание технологического процесса или объекта моделирования

- •Классификация задачи с точки зрения поставленной цели, оценка требуемой точности.

- •1.3. Построение уравнений переноса, описывающих объект

- •1.4. Выбор основного приближения

- •Выбор входных выходных и оптимизируемых параметров.

- •Выбор основного блока из пакета программ.

- •Результаты расчёта и их анализ.

- •Выдача конкретных рекомендаций по оптимизации.

- •Литература

Классификация задачи с точки зрения поставленной цели, оценка требуемой точности.

Данную

задачу будем решать используя диффузионное

приближение. Это приближение, которое

предполагает, что различные диффузионные

потоки действуют независимо друг от

друга (пренебрегаем перекрестными

членами вторых производных

).

В этом случае полную систему уравнений

можно разделить на несколько более

простых систем, описывающих или процесс

тепла или процесс диффузии. Диффузионное

приближение условно можно разделить

на две части: аналитическое (если

уравнение в частных производных можно

решить в аналитическом виде) и численное

(если уравнение решается численным

образом).

).

В этом случае полную систему уравнений

можно разделить на несколько более

простых систем, описывающих или процесс

тепла или процесс диффузии. Диффузионное

приближение условно можно разделить

на две части: аналитическое (если

уравнение в частных производных можно

решить в аналитическом виде) и численное

(если уравнение решается численным

образом).

В нашем случае примем, что тепловые процессы и процессы напряжения имеют разную природу. Предполагаем, что интенсивность тепловых процессов невелика и ими можно пренебречь, в этом случае процесс ультразвуковой обработки будем рассматривать в виде трехмерного уравнений колебаний с соответствующими граничными условиями .

1.3. Построение уравнений переноса, описывающих объект

Моделирование поведения тел, участвующих в процессе обработки ППД, представляет собой достаточно сложную математическую задачу. Происходит это ввиду необходимости рассмотрения в совокупности целого ряда факторов, обусловленных одновременным действием комплекса взаимосвязанных физико-механических явлений. Описание контактного взаимодействия твердых тел со сложной структурой с учетом больших деформаций, возникающих в результате процесса обработки очень трудоемко, для моделирования таких систем можно воспользоваться уравнением Онсагера.

Уравнение

непрерывности: ,

где

,

где

ρ- давление волны;

V-скорость изменения деформации;

Уравнение

конвективного массопереноса:

,

где

,

где

-контактное

напряжение;

-контактное

напряжение;

-

коэффициент статической вязкости;

-

коэффициент статической вязкости;

-

коэффициент динамической вязкости;

-

коэффициент динамической вязкости;

Р- сила воздействия.

1.4. Выбор основного приближения

В соответствии с принятым приближением рассмотрим упрощенную модель ультразвоковой обработки.

Отделочно-упрочняющая обработка ППД с наложеием ультразвуковых колебаний позволяет уменьшить высоту микронеровностей и создает в поверхностных слоях благоприятную эпюру остаточных сжимающих напряжений [1].

Диаграммы напряжений, соответствующие различным периодам нагружения представлены на рис. 2 – рис.4.

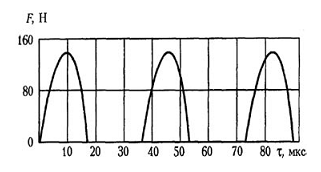

Рис. 6. Зависимость силы прижима от времени

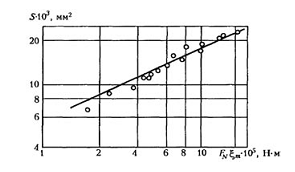

Рис.

7. Зависимость площади поверхности

отпечатка от величины

![]()

Метод ультразвуковой ударной обработки поверхности может быть реализован в двух вариантах: связанными (имеющими одну степень свободы перемещения) деформирующими элементами и свободными рабочими телами. Результаты ультразвуковой обработки показали, что упрочнение поверхности образцов имело место при амплитудах колебаний излучателя, превышающих определенный уровень. [2].Проведенные ранее эксперименты показали, что эффективность ультразвукового поверхностного пласти-ческого деформирования связана с импульсным характером ультразвуковых напряжений. Рассмотрен режим обработки, при котором ультразвуковой инструмент прижимается с постоянной силой FN к обрабатываемой поверхности. Как показали эксперименты, сила прижима имеет вид периодически повторяющихся импульсов (рис.6). В интервале между импульсами сила равна нулю, а пиковое значение силы существенно выше среднего усилия постоянного прижима, равного 45Н. В качестве величины, характеризующей пластическую деформацию материала, была выбрана площадь поверхности отпечатка S. В процессе экспериментов варьировались значения основных параметров: амплитуды колебательных смещений инструмента ξm и постоянной силы FN. Одновременно с измерением площади отпечатка регистрировали пиковое значение механических напряжений. При измерении диаметра отпечатка было установлено, что в отсутствие ультразвуковых колебаний площадь поверхности отпечатка соответствовала расчетному значению при заданной силе. С увеличением амплитуды она возрастала. Такое изменение связано с повышением в определенные моменты мгновенного значения действующей силы по сравнению со стационарным значением. При сопоставлении площади отпечатка с величиной пиковых напряжений (рис.7) было определено, что связь между ними соответствует линейному корреляционному уравнению. Таким образом, на основе проведенных экспериментальных исследований установлено, что степень пластической деформации при ударном воздействии ультразвукового инструмента определяется величиной пиковых напряжений, которая зависит от амплитуды колебательных смещений ξm постоянной силы FN и характеристик обрабатываемого материала.

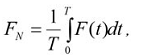

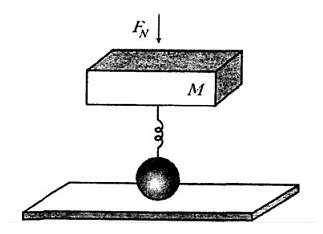

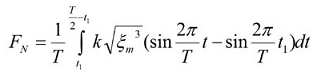

К основанию, характеризуемому массой М, прикреплен шарик на пружине – это модель ультразвуковой колебательной системы. В определенные моменты времени шарик касается плоской поверхности, упруго деформирует ее и затем отходит от плоской поверхности; в течение некоторого времени контакта нет. К системе постоянно приложена сила прижима FN, равная усредненной за период колебаний силе контактного взаимодействия :

Где Т – период ультразвукового воздействия

Рис. 8. Модель поверхностного пластического деформирования ультразвуковым инструментом

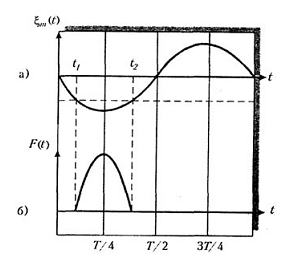

Рис. 9. Характер движения шарика (а) и зависимость сил, действующих в процессе его контакта с обрабатываемой поверхностью (б), от времени.

Характер движения шарика и действующих сил изображен на рис.9. Здесь t– момент касания шарика поверхности, t – момент прекращения контакта. Положение шарика описывается выражением

(2)

(2)

где ξm – амплитуда колебательных смещений. Глубина внедрения шарика при упругой деформации поверхности

(3)

(3)

Возникающая сила в соответствии с теорией Герца

![]() (4)

(4)

Ее максимум будет соответствовать моменту времени t=T/4

![]() (5)

(5)

При упругом взаимодействии отрыв шарика произойдет при t2=T/2-t . Таким образом

(6)

(6)

Уравнения (5) и (6), если исключить из них параметр t позволяют найти связь между Fmax, FN, ξm Приближенное соотношение имеет вид

![]() (7)

(7)

где k – коэффициент, зависящий от упругих свойств обрабатываемого материала; р, q –показатели степени.

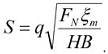

Проанализирована связь между степенью пластической деформации, величиной максимальных напряжений и основными параметрами режима: амплитудой колебательных смещений и усилием прижима. Показано, что площадь поверхности отпечатка S равна:

(8)

(8)

где q

– коэффициент, зависящий от упругих

и пластических свойств обрабатываемого

материала и инструмента. Полученное

соотношение согласуется с результатами

экспериментальных исследований.

Если представить зависимость площади

поверхности отпечатка S в виде

функции произведения амплитуды на

величину силы прижима, то в двойном

логарифмическом масштабе все точки

группируются около прямой, которая

соответствует зависимости вида

![]() (см. рис. 7). При этом максимальное

значение действующих напряжений

существенно выше постоянных

напряжений, действующих в зоне

контакта в отсутствие ультразвуковых

колебаний. Как следует из проведенного

анализа, эффект определяется

максимальным значением действующих

при ударе импульсных напряжений,

величина которых зависит от

произведения амплитуды колебательных

смещений на усилие прижима и

характера упругопластического

взаимодействия деформирующего тела

с обрабатываемой поверхностью.

(см. рис. 7). При этом максимальное

значение действующих напряжений

существенно выше постоянных

напряжений, действующих в зоне

контакта в отсутствие ультразвуковых

колебаний. Как следует из проведенного

анализа, эффект определяется

максимальным значением действующих

при ударе импульсных напряжений,

величина которых зависит от

произведения амплитуды колебательных

смещений на усилие прижима и

характера упругопластического

взаимодействия деформирующего тела

с обрабатываемой поверхностью.

Поверхностный слой при УППД в этом случае формируется в результате многократных упругопластических деформаций, повторяющихся с частотой ультразвуковых колебаний. Распространение наклепанной зоны, полученной при ударном вдавливании, происходит в результате перемещения вдоль поверхности деформирующего тела. Расстояние между двумя отпечатками определяли из выражения:

![]() (9)

(9)

где v – скорость тангенциального перемещения; f – частота колебаний.

Оценки показывают, что при скорости тангенциального перемещения v=10-100 м/мин и рабочей частоте порядка f = 20 кГц расстояние между соседними отпечатками изменяется в пределах 0,01— 0,1 мм. Это означает практически непрерывную обработку поверхности детали.

Перейдем к трехмерной системе координат, связанной с объектом.

Используя теоретические выкладки, сделанные в предыдущем пункте двумерное уравнениие колебаний перепишем в следующем виде:

Запишем граничные условия:

Уравнение дополняется системой граничных условий и превращается в систему уравнений, решаемую на компьютере.

В качестве первого граничного условия на границе раздела обрабатывающая готовка - металл можно взять точный потенциал:

,

,

,

,

,

,

где

- критическое давление скола,

- критическое давление скола,

-

эквивалентное напряжение разрушения

-

эквивалентное напряжение разрушения

–

характерный размер обрабатывающей

головки,

–

характерный размер обрабатывающей

головки,

x,y,z – координаты,

t – время.

В качестве второго граничного условия можно взять условие жёсткого закрепления:

где α – коэффициент жёсткости закрепления.

Для решения задачи запишем значение эквивалентной нагрузки и максимальное значение силы, с которой обрабатывающая головка воздействует на материал, эти данные необходимы для определения амплитуды волны.

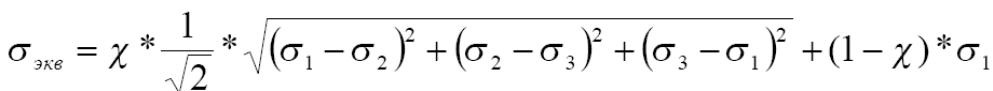

Эквивалентные напряжения разрушения при напряженно-деформированном состоянии можно определить согласно упрощенному критерию Писаренко-Лебедева.

Мы рассматриваем нагружение поликристаллического материала по одной оси, поэтому будем рассматривать более упрощенную формулу:

Сила действующая на 1 мм2 поверхности в момент времени t равна:

Подставив в эту функцию все известные значения и подсчитав значения в различные моменты времени получим:

Табл.1

Момент времени |

Сила действующая на единицу площади |

0 |

0 |

|

267,8 |

0,5 |

318,2 |

1 |

376,8 |

1,5 |

413,8 |

2 |

439,7 |

2,5 |

458,3 |

3 |

470,3 |

3,5 |

477,5 |

4 |

479,8 |

Используя найденные значения силы, определим значения амплитуды колебаний по формуле:

Табл.2

Сила действующая на единицу площади |

Сила, Н |

Амплитуда, м |

0 |

0 |

0 |

267,8 |

90,3 |

|

318,2 |

107 |

|

376,8 |

126,7 |

|

413,8 |

139,1 |

|

439,7 |

147,6 |

|

458,3 |

153,2 |

|

470,3 |

157,8 |

|

477,5 |

160,2 |

|

479,8 |

161 |

|

0,25

0,25