- •Введение.

- •1. Кремний.

- •2. Методы получения монокристаллических материалов.

- •2.1. Получение кристаллов из твёрдой фазы.

- •2.2. Получение кристаллов из жидкой фазы.

- •Выращивание кристаллов из расплавов.

- •Выращивание кристаллов из растворов.

- •2.3. Получение кристаллов из газовой фазы.

- •3. Материалы, использующиеся при производстве монокристаллического кремния методом Чохральского.

- •3.1. Легирующие примеси.

- •3.2. Основные конструкционные и технологические материалы.

- •4. Пооперационное описание технологии выращивания монокристаллического кремния методом Чохральского.

- •Подготовка и компоновка сырья.

- •Чистка камеры печи.

- •Сборка оснастки печи.

- •Вакуумирование камеры и проверка на герметичность.

- •Расплавление загрузки и выдержка расплава.

- •Затравление и разращивание прямого конуса.

- •Выращивание цилиндрической части слитка.

- •Приостановка процесса роста.

- •Выращивание обратного конуса.

- •Охлаждение слитка и выгрузка из камеры печи.

- •Контроль качества выращенного слитка и доводка до готовой продукции.

- •5. Технологические неоднородности состава кристаллов и методы их уменьшения.

- •6. Оборудование, используемое при выращивании монокристаллического кремния методом Чохральского.

- •7. Управление технологическим процессом выращивания монокристаллического кремния методом Чохральского.

- •Выбор управляющих воздействий.

- •8. Статистический анализ процессов.

- •Диаграмма Ишикавы.

- •Диаграмма Парето.

- •8.1. Подбор оптимального режима выращивания монокристаллов кремния.

- •8.2. Корректировка режимов при переходе на новую технологическую оснастку.

- •Основные результаты и выводы.

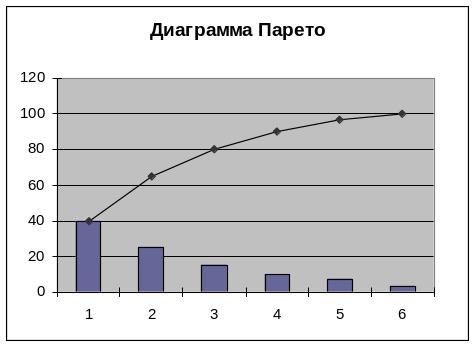

Диаграмма Парето.

Диаграмма Парето показывает несимметричность приложенных усилий и достигаемого результата. При этом используется универсальный принцип 80/20. То есть выявляются 20% причин, дающих 80% наиболее значимых нарушений технологии. Эти причины подлежат устранению в первую очередь.

С помощью диаграммы Парето можно анализировать результаты диаграммы Ишикавы. Предварительно для диаграммы Ишикавы проводится ранжирование причин нарушения процесса.

Пример построения диаграммы Парето на основе реальных данных приведён на рис. 11:

Рис.11. Диаграмма Парето

Первые три причины дают 80% всех нарушений и должны быть устранены в первую очередь.

Статистический анализ проводился на основе замечаний, выявленных во время проведения процессов работниками службы технического контроля за период март – апрель 2007г.

Созданная в рамках дипломной работы база данных привязана к технологическим режимам процесса выращивания на рис. 11. Таким образом, оптимизация режимов позволит нам уменьшить количество нарушений (брака) и перевести количество брака по причине «технология» в менее значимый разряд.

Целью дипломной работы являлось выявление технологических параметров, оказывающих наиболее сильное влияние на совершенство структуры конечного монокристалла заданного диаметра и непосредственно исследование их воздействия.

Исследования, выполнявшиеся в рамках дипломной работы, были одним из элементов процесса решения конкретных производственных задач:

1) подбора оптимального режима выращивания монокристаллов диаметром 150мм;

2) корректировки режимов при переходе на новую технологическую оснастку.

8.1. Подбор оптимального режима выращивания монокристаллов кремния.

С целью подбора оптимального режима были проанализированы 123 технологических процесса, прошедших за период с сентября по декабрь 2007г на установках «Редмет-60» и «Редмет-30». Фиксировались данные программ по скорости выращивания слитка, тангенса угла наклона температуры, выращивания прямого и обратного конусов, по которым осуществляется автоматизация процессов роста кристаллов с помощью САУ. Кроме того, из базы данных была взята информация о структуре полученных слитков, замечаниях, выявленных во время роста кристалла, особенностях технологии проведения того или иного процесса.

Рассмотрим для примера процесс №10-17003, прошедший 15.10.07. Его программа по выращиванию прямого конуса выглядит следующим образом:

-

L, мм

0

10

20

30

46

D, мм

0

10

35

75

165

Она представляет собой зависимость диаметра кристалла от длины слитка. Задаётся несколько опорных точек (в данном случае 5), а промежуточные значения система определяет сама. Аналогичным образом задаётся скорость перемещения затравки (скорость выращивания) и скорость подъёма температуры по длине кристалла.

Довольно сложным в технологическом отношении является процесс перехода от операции выращивания прямого конуса к операции выращивания

цилиндрической части слитка. Значительная доля обрывов бездислокационного роста (БД-роста) происходит именно на этом этапе. В связи с этим на данном участке роста используется специальная программа «выход на диаметр»:

Выход на диаметр, мм |

Время удержания скорости перемещения затравки Vz,сек |

Коррекция, мм |

10 |

220 |

0 |

Система не способна сразу выйти на нужный диаметр, поэтому он преднамеренно задаётся больше или меньше требуемого, в силу чего вводится дополнительный параметр – коррекция, - определяющий величину отклонения от нужного диаметра. Коррекция может быть положительной, отрицательной или нулевой. Это определяется особенностями конкретной установки и проводимого процесса. Кроме того, задаётся длина, на которой диаметр растущего кристалла достигнет заданного значения.

Программа по скорости выращивания цилиндрической части выглядит следующим образом:

-

L, мм

50

700

1545

1550

1610

V, мм/мин

1,1

0,9

0,95

1

1

Она представляет собой зависимость скорости перемещения затравки от длины кристалла. Отсчёт длины ведётся от начала цилиндрической части.

Программа по скорости изменения температуры:

-

L, мм

50

95

400

600

1380

Т, отн.ед.

-0,6

0,03

0,18

0,23

0,31

Т вычисляется по сигналу «Tera», который фиксируется САУ, и измеряется в относительных единицах.

Программа по выращиванию обратного конуса:

-

Обратный конус, мм

Угол выращивания ок, град

Прогр. наклон Т

Отрыв слитка при диаметре, мм

Отрыв на скорости, мм/мин

Высота над расплавом, мм

630

20

0,5

20

0

20

В этой программе задаётся длина цилиндрической части слитка, с которой начинается выращивание обратного конуса; угол выращивания; программный наклон кривой температуры; значение диаметра и скорости, на которых операция прекращается и слиток отрывают от расплава; высота полученного слитка над расплавом во время его охлаждения.

Необходимо отметить, что фактическое значение той или иной величины может отличаться от запрограммированного в силу инерционности системы.

Основные параметры каждого технологического процесса (таблица 2) фиксируются контрольными самопишущими приборами и хранятся в архиве. Соотношение фактических (реальных) и программных значений во времени показано на рис.10.

Параметры технологического процесса. Таблица 2

Обозн. |

Наименование |

Пояснения |

Vz |

Скорость перемещения затравки |

Фактическая (мгновенная) скорость перемещения затравки на процессе |

Vzp |

Программная рабочая скорость перемещения затравки |

Скорость перемещения затравки, внесенная в исходную программу выращивания |

Vt |

Скорость перемещения тигля |

|

Wz |

Скорость вращения затравки |

|

Wt |

Скорость вращения тигля |

|

Lk |

Длина кристалла |

|

Dk |

Диаметр кристалла |

Фактический (мгновенный) диаметр кристалла на процессе |

Dkp |

Программный диаметр кристалла |

Диаметр кристалла, внесенный в исходную программу выращивания |

Gk |

Вес кристалла |

|

Tera |

Температура |

|

Рнагр |

Мощность нагревателя |

|

TP |

Мгновенный (каждые 2 сек) расчет наклона температуры. |

Величина, характеризующая изменение температуры, рассчитывается програмно из величины Tera |

Po |

Остаточное давление |

|

Time |

Время |

|

Процесс, который соответствует данному графику, имеет №10-16904. Известно, что этот процесс прошел с несколькими стравливаниями (т.е. в силу ряда причин выращенную часть расплавляли и начинали процесс заново со стадии затравления) и с обрывом бездислокационного роста на длине 310 мм. Многократные стравливания можно проследить по кривой длины растущего

|

Рис 12. |

кристалла Lk/100. Стравливание на длине 30мм произошло во временном интервале 2:23 – 3:30, 330мм – около 11:22, в 15:52 был стравлен кристалл во время операции «выход на диаметр» и на длине 170мм ориентировочно в 21:29. С началом новой (выращивание прямого конуса, диаметра и т. д.) операции длина кристалла для удобства автоматически обнуляется. По кривой мощности нагревателя Рнагр/10 можно определить температуру процесса в конкретный момент времени. По данной кривой, к примеру, чётко видны три ступени прогрева исходного сырья и «подморозка», что является особенностью технологического процесса.

С целью определения диапазона скоростей, в котором лежат процессы, по окончании которых были получены бездислокационные кристаллы, на основе таблиц и баз данных по структуре слитков были построены изменения скорости вытягивания и тангенса угла наклона температуры по длине слитка для процессов за сентябрь и октябрь для каждого вида установок («Редмет-60» и «Редмет-30») – рисунки 13, 14, 15, 16, 17, 18, 19, 20. Кривые красного цвета соответствуют процессам, в результате проведения которых были получены слитки с поликристаллической структурой, синим – процессам, во время проведения которых были стравливания, но в результате получены слитки без обрывов бездислокационного роста и обрывами во время выращивании обратного конуса, зелёным – процессы, прошедшие от начала до конца без нарушений и стравливаний; полученные слитки имеют бездислокационную структуру или с обрывом бездислокационного роста на только на обратном конусе.

Наибольший интерес представляют процессы, обозначенные зелёным. По графикам видно, что их большая часть лежит в области начальной скорости выращивания 1,2 мм/мин. Особенно хорошо это видно на рис. 15 и 16.

Процессы, обозначенные синим, также представляют интерес, поскольку слитки имеют бездислокационую структуру. Их большая часть расположена в области низких скоростей (не выше 1,2-1,3 мм/мин). Лучше всего это видно на

рис. 13, 14 и 15.

Рис.13. Зависимость скорости выращивания от длины слитка для процессов, проводившихся на установках типа «Редмет-60» в сентябре 2007г.

Рис.14. Зависимость скорости выращивания от длины слитка для процессов, проводившихся на установках типа «Редмет-30» в сентябре 2007г.

Рис.15. Зависимость скорости выращивания от длины слитка для процессов, проводившихся на установках типа «Редмет-60» в октябре 2007г.

Рис.16. Зависимость скорости выращивания от длины слитка для процессов, проводившихся на установках типа «Редмет-30» в октябре 2007г.

Рис.17. Изменение температуры по длине слитка для процессов, проводившихся на установках типа «Редмет-60» в сентябре 2007г.

Рис.18. Изменение температуры по длине слитка для процессов, проводившихся на установках типа «Редмет-30» в сентябре 2007г.

На рис. 12 нет кривых 12510-1,2 и 14010-2, 14011-2, потому что они совпадают с 12511-1 и 13809-2.

Рис.19. Изменение температуры по длине слитка для процессов, проводившихся на установках типа «Редмет-60» в октябре 2007г.

Рис.20. Изменение температуры по длине слитка для процессов, проводившихся на установках типа «Редмет-30» в октябре 2007г.

Анализ данных программ по скорости подъёма температуры, показывает, что процессы, обозначенные зелёным, лежат в промежуточной области. Начальное

значение Т = -0,6.

Для более точного определения оптимальных режимов для скорости и температуры были отдельно построены зависимости изменения скорости выращивания и температуры по длине слитка только для процессов, обозначенных зелёным (рис. 21, 22, 23 и 24). На этих рисунках представлены значения рассматриваемых примеров и указаны доверительные интервалы.

Рис.21. Диапазон изменения программных скоростей выращивания по длине слитка для установок типа «Редмет-60».

Рис.22. Диапазон изменения программных скоростей выращивания по длине слитка для установок типа «Редмет-30».

Рис.23. Диапазон изменения температуры по длине слитка для установок типа «Редмет-60».

Рис.24. Диапазон изменения температуры по длине слитка для установок типа «Редмет-30».

На основе рассмотренных экспериментальных данных по параметрам вырыщиваемых кристаллов был определён выход бездислокационных кристаллов для двух типов установок – «Редмет-60» и «Редмет-30», что показано на рис.25.

Рис.25. Процентное соотношение доли бездислокационных кристаллов для установок «Редмет-60» и «Редмет-30».

Процент бездислокационных кристаллов у установок «Редмет-60» на 11% выше, чем у установок «Редмет-30». Поэтому дальнейший анализ было решено проводить только для «Редмет-60».

Как сказано выше, большая часть процессов без обрыва БД-роста проводилась с начальной скоростью выращивания и подъёма температуры 1,2мм/мин и -0,6 отн.ед. соответственно. Получилось несколько вариантов программ. В качестве оптимального был взят наиболее часто используемый.

Программа по скорости выращивания:

L, мм |

50 |

800 |

1210 |

1300 |

1305 |

V, мм/мин |

1,2 |

0,9 |

0,7 |

1 |

1 |

Программа по скорости подъёма температуры:

-

L, мм

50

100

440

700

1250

Т, отн.ед.

-0,6

0,02

0,22

0,29

0,33