- •Загальна характеристика процесу.

- •Перемішування в рідинному середовищі.

- •Механічне перемішування

- •Механічні процеси в харчових технологіях. Здрібнення твердих матеріалів. Схеми циклів та ступінь здрібнення.

- •Технологічна характеристика отримання тіста для виготовлення пшеничного і житнього сортів хліба.

Номер 9

Неоднорідні системи в харчових технологіях. Класифікація неоднорідних систем.

Гідромеханічні процеси - це процеси, які пов'язані з рухом рідини, газів чи парів, перемішуванням в рідкому середовищі, розподіленням неоднорідних сумішей шляхом відстоювання. їхня швидкість визначається законами гідромеханіки.

Технологічні процеси в харчових технологіях часто супроводжуються утворенням неоднорідних (гетерогенних) систем:

- Під час дроблення цукру на рафінадних заводах утворюється цукровий пил, під час розмелення зерна та його просіювання - борошняний пил.

- Технологія крохмалю припускає отримання крохмального молока (вода та крохмальні зерна). На пивоварних заводах при виробництві пива утворюють пивні затори (суміш здрібненого зерна - солоду з водою в співвідношенні 1:4) з метою екстрагування розчинних речовин солоду.

- Технологія сухого молока супроводжується утворенням неоднорідної суміші: повітря з температурою 160— 170°С і крапельок молока.

- Крапельки молока в свою черг)' є крапельками емульсії: води, жирових кульок 3-4% та інших речовин 6-8%, із якої в подальшому методом висушування видаляється вода і одержується сухе молоко.

Неоднорідна система - це система, яка складається з двох або більше фаз (рідини і твердих частинок, рідини і газу, твердих часток і газу взаємонерозчинних одна в одній), кожна з яких має свою поверхню відокремлення і може бути механічно відділена від іншої фази.

Дисперсні системи поділяються на: монодисперсні (розмір частинок внутрішньої фази є

однаковий), полідисперсні (розмір частинок внутрішньої фази є різний).

Дисперсні системи мають тенденцію до укрупнення частинок: коалесценція(Укрупнення крапель шляхом їх злиття); коагуляція(Укрупнення твердих частинок, внаслідок їх злиття (злипання)).

Ступінь

дисперсності визначають за формулою:

,

де

,

де

- ступінь дисперсності;

- ступінь дисперсності;

-

середній розмір частинок дисперсної

фази, м.

-

середній розмір частинок дисперсної

фази, м.

Складові неоднорідної системи:

Дисперсна - внутрішня фаза, перебуває у вигляді дрібних (дисперсних) частинок, розташована у дисперсійному середовищі;

Дисперсійна - зовнішня фаза - суцільне середовище, що оточує окремі частинки дисперсної фази.

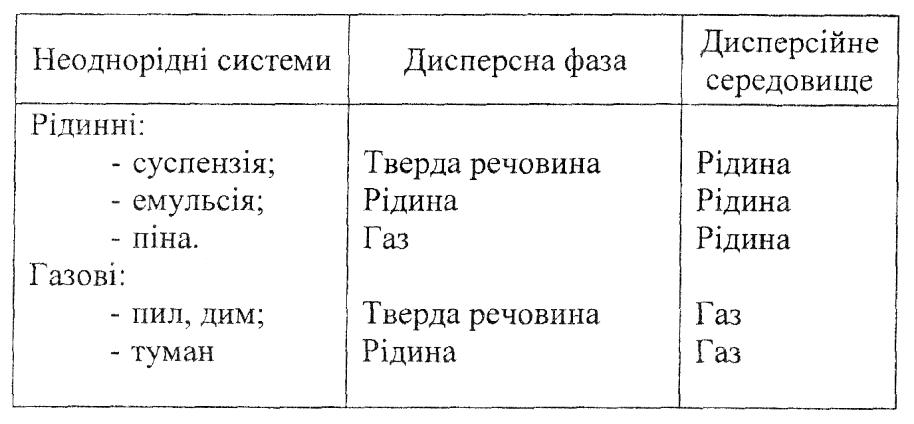

Класифікація неоднорідних систем: найбільш загальна прикмета будь-якої неоднорідної системи є наявність двох (і більше) фаз, які відокремлені одна від одної вираженою поверхнею розділення.

Неоднорідні (гетерогенні) системи: 1) Неоднорідні рідинні системи(Система, в якій зовнішньою фазою (дисперсійним середовищем) є рідина); 2)Неоднорідні газові системи(Система, в якій зовнішньою фазою (дисперсійним середовищем) є газ).

Неоднорідна система: між внутрішньою і зовнішньою фазами системи є поверхня розділення.

Однорідна система (розчин): Між компонентами відсутня поверхня розділення.

Дисперсні системи залежно від розмірів частинок поділяють на: грубодисперсні (розмір частинок в системі перевищує 10-3 см); мікрогетерогенні (розмір частинок в системі лежить в межах 10-5…10-3 см).

Колоїдні (золі) - системи містять частинки, розмір яких лежить в межах 10-7... 10-5 см:

аерозолі( з газовим дисперсійним середовищем);

лізолі (з рідинним дисперсійним середовищем).

Будь-яка неоднорідна система характеризується концентрацією дисперсної фази і розмірами її частинок.

В емульсіях при збільшенні концентрації дисперсної фази дисперсійне середовище може перетворюватися у дисперсне, а дисперсна фаза у дисперсійне середовище. Такий взаємний перехід називають інверсією фаз.

Технологічна характеристика основних способів отримання олії.

Олія — рідка жирова речовина, яку добувають з насіння або плодів деяких рослин. Цінний харчовий продукт. За хімічним складом олії — це тригліцериди вищих ненасичених карбонових кислот. Як домішки, в оліях присутні білки та вода (які зумовлюють каламутність нерафінованої олії), а також деякі ліпіди: каротини, токофероли, хлорофіл та ін. Домішки каротинів та хлорофілу обумовлюють забарвлення олій: жовте, янтарне, коричневе, зеленувате. Олії нерозчинні у воді, розчиняються в неполярних розчинниках, а також в ацетоні та у спирті.

У світовій практиці існує два способи виробництва олії: Екстракції (Спосіб розчинення олії в летких органічних розчинниках); Механічний або пресований. У виробництві рослинної олії ці два способи використовуються окремо або сумісно.

Етап 1. Очищення. Процес очищення ґрунтується на різниці в розмірах, формі, густині та аеродинамічних властивостях насіння й домішок. Очищають насіння за допомогою сепараторів різної конструкції з відкритим або закритим повітряним циклом.

Кондиціювання насіння за вологістю. Якщо вологість насіння перед переробкою треба зменшити, застосовують теплове сушіння або активне вентилювання. Для сушіння використовують шахтні, барабанні та газові рециркуляційні сушарки.

Етап 2. Шеретування. Одним із основних процесів відокремлення оболонок від ядра є шеретування, після якого одержують суміш, яка називається рушанкою і складається з цілих ядер, оболонок та січки (частинки ядра), цілого і неповністю шеретованого насіння

Вихід з рушарки:

Ядро - надходить на подрібнення;

Ціле насіння - на повторне шеретування;

Оболонки – на відходи;

Недорешетоване – на повторне шеретування.

Етап 3. Сепарація рушарки. Для максимального відокремлення плодових і насінних оболонок від ядра при мінімальних втратах олії. Для цього використовують аспіраційну віяльну машину МІС-50 продуктивністю 50 т/добу. Вона складається з розсійника та аспіраційного корпуса. Розсійник має набір сит, призначених для сортування рушанки на сім сортів (фракцій). Після розподілення рушанки за розміром на ситах її розділяють за щільністю, змінюючи швидкість повітряних потоків.

Етап 4. Подрібнення. Процес спрямовується на подрібнення ядра насіння — максимально можливе руйнування структури клітин. Для цього використовують п'ятивальцьовий верстат або вальцівку марки BС-5. Ядро насіння соняшнику подрібнюється за чотири проходи через вальцьові верстати. Подрібнене на вальцівках ядро називають м'яткою. Її не можна зберігати тривалий час, бо ферменти клітин (ліпаза) швидко розкладають жири, гідролізуючи їх на гліцерин і вільні жирні кислоти та погіршуючи властивості олії.

Етап 5. Підсмажування. Підсмажування - волого-теплова jбробка, яку застосовують для зменшення сил, що зв'язують олію з поверхнею м'ятки. Волого-теплова обробка здійснюється у спеціальних апаратах —жаровнях. Продукт, одержаний після волого-теплової обробки, називається мезгою. Відомі два типи підсмажування: вологе та сухе.

Вологе підсмажування: 1-й етап - проводять зволоження та нагрівання м'ятки з добавлянням води, після чого її пропарюють, доводячи вміст у ній вологи й температуру до оптимальних значень; 2-й етап - зволожену м'ятку висушують, тобто відбувається її кондиціювання, яке забезпечує необхідну структуру матеріалу для кращого його пресування.

Сухе підсмажування: полягає у висушуванні та нагріванні м'ятки до певної температури без попереднього її нагрівання і зволоження. Сумарна дія вологи, тепла і кисню повітря під час підсмажування сприяють інактивації ферментної системи м'ятки, яка сприяє інтенсивному протіканню гідролітичних та окислювальних процесів. Тому перед сухим підсмажуванням проводять інактивацію ферментів у м'ятці в пропарювальних шнеках інтенсивним і короткочасним нагріванням її до 80 — 85 °С з одночасним зволоженням.

Етап 6. Добування олії пресовим способом: гідравлічні преси - недоліком яких є недостатньо повне видавлювання олії, внаслідок чого вміст її у шротах становив 7 — 8 %; шнекові преси -основними робочими органами яких є шнековий вал і зеєрний циліндр. За призначенням: преси для попереднього відокремлення олії (форпреси); преси глибокого, або кінцевого, відокремлення олії (експелери); преси подвійної дії (в одному агрегаті здійснюється попереднє і кінцеве відділення олії).

Або Етап 6. Добування олії екстракційним способом: Екстракційний спосіб добування олії можна застосовувати як у чистому вигляді, так і в комбінації з форпресовим способом. Прикладом екстракційного способу добування олії в чистому вигляді є пряма екстракція «сирої м'ятки» при переробці сої.

Є два варіанти для добування олії при екстракційному способі:

настоювання - матеріал заливають розчинником. Через деякий час олія переходить у розчинник та утворюється розчин (місцела), який потім зливають. Знежирений матеріал знову заливають чистим розчинником і так повторюють доти, поки не буде добута майже вся олія;

послідовне знежирювання - чистий розчинник безперервно надходить на максимально знежирений матеріал. У процесі екстракції розрізняють два періоди: 1) добування вільної олії, тобто тієї, що міститься на зовнішніх і внутрішніх поверхнях; 2) добування олії, яка знаходиться у незруйнованих або частково деформованих клітинах. Після закінчення екстракції у шроті міститься приблизно 1 % олії та близько 40 % розчинника.

Рослинна олія - складна багатокомпонентна система, в якій, крім гліцеридів, містяться механічні домішки та деякі інші речовини. Тому високу її якість можна забезпечити ретельним її очищенням.

Умовно розрізняють очищення: первинне; глибоке —рафінування.

За ступенем очищення та цільовим призначенням рослинна олія буває нерафінована (очищена від механічних домішок), гідратована (очищена від фосфатидів), рафінована (очищена від фосфатидів, вільних жирних кислот, барвників), рафіновано-дезодорована (рафінована олія, очищена від ароматичних та смакових речовин, пестицидів і канцерогенів).

Номер 10

Перемішування рідини. Сутність і призначення процесу. Перемішування в потоці нерухомими турбулізаторами, циркуляційне перемішування.

Загальна характеристика процесу.

Процес приведення у тісне зіткнення сипучих, рідких, або газоподібних продуктів з метою їх рівномірного розподілу в об'ємі, що перемішується називається перемішуванням

Перемішування в рідинному середовищі.

Мета процесу перемішування у рідинному середовищі: отримання розчинів, отримання гетерогенних систем, зберігання гетерогенних систем і запобігання, розшарування, випадіння осаду чи спливання легких фракцій, інтенсифікація тепло-і масообмінних процесів.

Методи перемішування у рідинному середовищі:

Механічний (відбувається за допомогою механічних мішалок, що розміщуються в ємкостях із обертальним чи коливальним рухом);

Пневматичний або барботажний (через рідинну систему пропускають стиснене повітря);

Статичний (відбувається за рахунок розміщення у потоці нерухомих турбулізуючих приладів і утворення штучної турбулізації);

Циркуляційний (пов'язане з використанням відцентрових і струминних насосів в замкнутому контурі).

Перемішування рідини будь-яким методом зводиться до багаторазового відносного змішування елементів її об'єму при якому інтенсифікуються теплові, дифузійні, біохімічні процеси.

Механічне перемішування

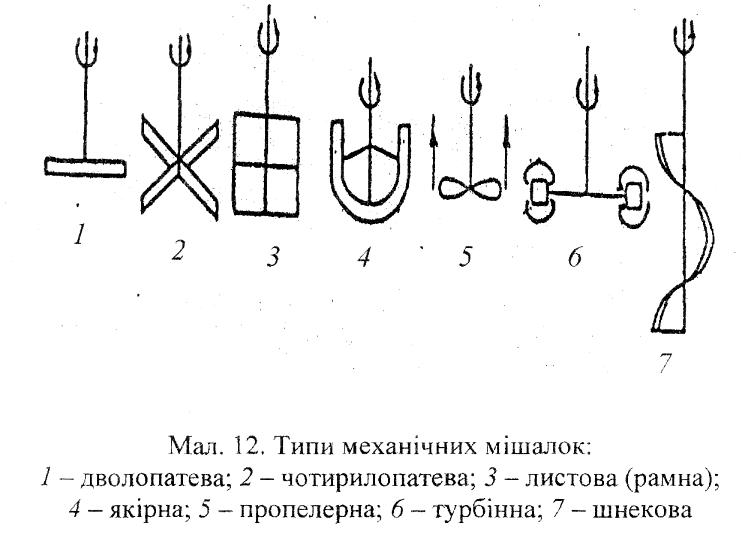

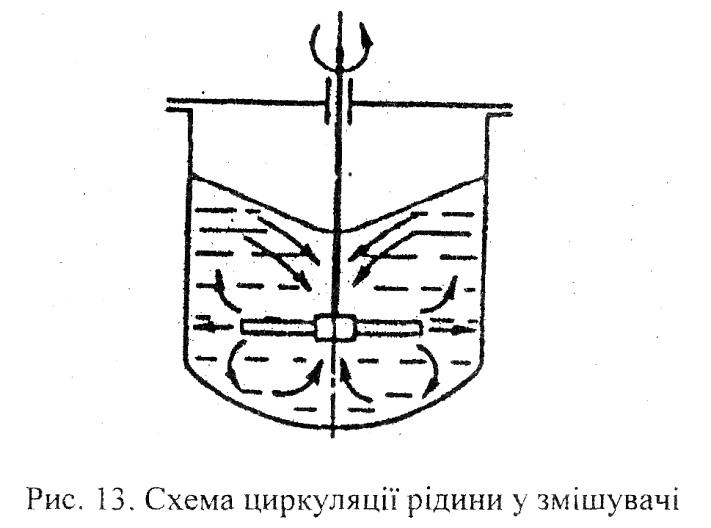

Побудовано на використанні різного типу мішалок, які розміщуються в ємкостях і здійснюють обертальний рух (рис. 12, 13).

Механічне перемішування знайшло найбільш широке застосування в гідромеханічних, тепломасообмінних, біохімічних процесах для інтенсифікації систем рідина - рідина, газ - рідина, газ - рідина - тверде тіло.

Мехаічні мішалки:

тихохідні: лопатеві (листові(рамні), якірні, якірно-лопатеві); шнекові;

Швидкохідні: пропелерні; турбінні.

Лопатеві і листові (рамні ) мішалки використовують для перемішування малов'язких рідин, пропелерні - рідин помірної в'язкості, турбінні - нев'язких систем і в'язких, якірні і шнекові - високов'язких і пластичних систем.

Об'єм циркуляційної рідини за одиницю часу називається насосним ефектом мішалки.

Барботажне (пневматичне) перемішування.

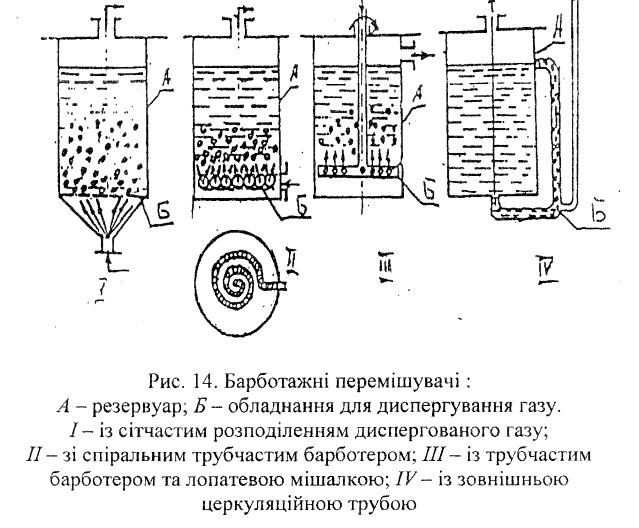

Барботажне перемішування - метод перемішування рідин, суспензій, заснований на пропусканні (барботуванні) через їх об'єм потоку диспергованого газу (повітря) (рис. 14).

Барботажні перемішуючі пристрої залежно від об'єкта, який підлягає обробці та його об'єму, поділяються на апарати:

Із сітчастим розділенням диспергованого газу (повітря);

Зі спіральним трубчатим барботером;

Які поєднують трубчастий барботер з лопатевою мішалкою;

Із зовнішньою циркуляційною трубкою.

Важливою умовою ефективної роботи барботажного перемішуючого прилада є рівномірне розподілення диспергованого газу по поперечному перетину апарата.

Барботажний вид перемішування може використовуватися під час миття зерна.

Переваги барботажного перемішування: відсутність рухомих частин приладу; простота будови приладу; легкість підтримання твердої фази суспензій у зваженому стані.

Недоліки методу барботажного перемішування: великі витрати енергії на отримання стиснутого газу; можливість ефективного перемішування тільки малов'язких матеріалів.

Інтенсивність барботажного перемішування визначається кількістю газу, який пропускається за одиницю часу через одиницю вільної поверхні рідини у змішувачі.

Циркуляційне перемішування

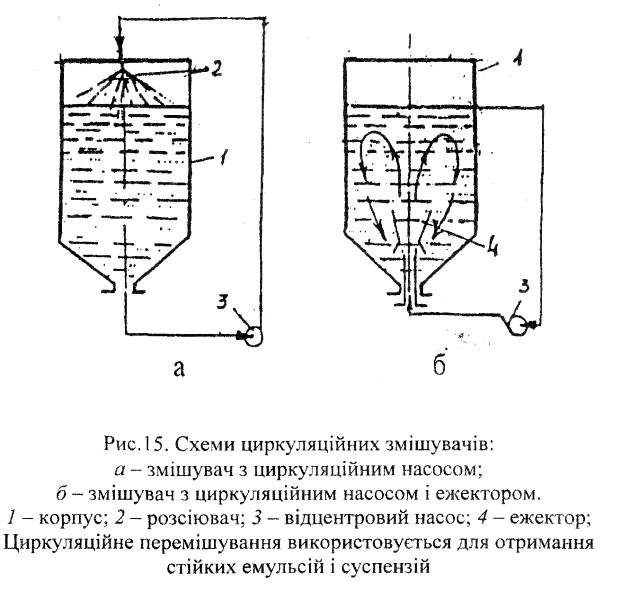

Циркуляційне перемішування полягає в тому, що рідинну систему багаторазово пропускають по замкнутому контуру "насос - ємкість" за допомогою відцентрового чи струминного насосів (рис. 15).

Інтенсивність циркуляційного перемішування залежить від кратності циркуляції, тобто відношення об'єму продукту наданого відцентровим насосом за одиницю часу до загального об'єму рідини в апараті.

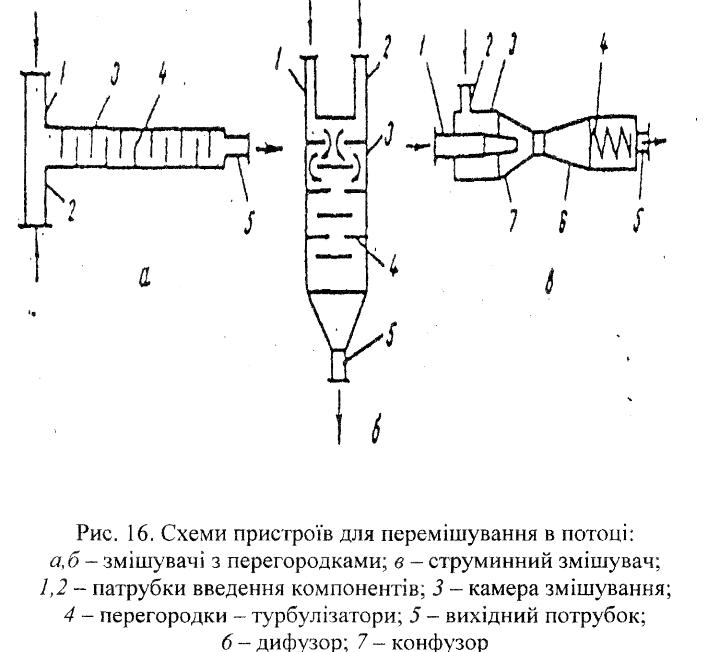

Перемішування в потоці

Перемішування в потоці способом штучної турбулізації застосовується у випадку взаємної розчинності і невисокої в'язкості компонентів рідкої суміші, при достатніх швидкостях їх руху і довжині трубопроводу(рис. 16).

Перемішувачі можуть використовуватися при отриманні емульсій, але такий спосіб перемішування вимагає великих витрат енергії при порівняно невисокій ефективності перемішування.

Технологія пива та технологічна характеристика способів підготовки основної сировини.

Основною сировиною для виробництва пива служать ячмінний солод, хміль та вода. Поряд з цим, як допоміжну сировину, використовують пивні дріжджі, не солодові матеріали, ферментні препарати.

До цього часу основною сировиною для продукування солоду є ячмінь. Він ефективніше за решту злакових культур придатний для одержання броварного солоду. Солод набуває своїх характерних властивостей під час голодування, проте, деякі з них залежать від властивостей ячменю.

Найбільш важливими вимогами до якості зерна, що використовується для голодування, є активне проростання його (90-95%), достатня крупність і «вирівняність», невисока плівчастість (не більше 10% від маси), помірний вміст білку (не нижче 8 і не вище 12%) та високий процент крохмалю (до 65%).

Технологічна схема виробництва ячмінного солоду включає такі операції: очищення і сортування ячменю, замочування, пророщування, сушіння і термічна обробка солоду, а також видалення солодових проростків. Очищений ячмінь замочується на 2-3 доби до вологи 43-45 %. Пророщування ячменю ведуть протягом 6-8 діб при температурі від 13 до 20 0С, в результаті одержують зелений солод. Він не має характерних якісних властивостей для виготовлення пива. Відповідні властивості солоду, що зумовлюють якість пива, як напою отримуються при його термічній обробці. Крім того вона дозволяє відокремити проростки.

Хміль – це висушені хмельові шишки європейського хмелю Humulu lupulus L. З родини конопляних. Для пивоваріння використовуються тільки жіночі незапліднені суцвіття.

Дріжджі – це одноклітинні організми, які за морфологічними ознаками відносяться до класу грибів родини Saccparomyces.

Вода є одним з основних видів сировини і важливою складовою готового продукту. До води ставляться вимоги щодо жорсткості, активної кислотності (рН), смаку та запаху, механічної і мікробіологічної чистоти. Прийнято вважати, що для світлих сортів пива доцільно використовувати м’яку воду. Несолодовані матеріали застосовують для збільшення екстрактивності пива, створення певного смаку та зниження собівартості пива. Як несолодовану сировину використовують ячмінь, рисову січку, кукурудзяну знежирену крупу, сою, пшеницю, обрушений ячмінь, буряковий цукор тощо.

Ферментні препарати. Для виготовлення пива з солоду з додаванням не солодової сировини використовують ферментні препарати. За їхньою допомогою можна переробляти менш якісну зернову сировину, одержувати пивне сусло заданого складу, поліпшувати якість продукту.Застосовуються такі ферментні препарати: Амілоризин, Цитороземін, Амілосубтилін, комплексний ферментний препарат МЕК тощо. Активність цих ферментних препаратів у декілька разів перевищує активність ферментів солоду.

Технологія виробництва пива – складний і тривалий процес, який складається з таких основних технологічних стадій: виробництва солоду, одержання пивного сусла, зброджування пивного сусла, витримування, фільтрування та фасування пива.

Одержання солоду (солодом називають зерна злаків, що проросли за штучних умов і певної температури та вологості) передбачає накопичення в зерні активних ферментів, а також необхідної кількості ароматичних, барвних, органічних і мінеральних речовин, необхідних для одержання пивного сусла. Замочене зерно пророщують у солодовирощувальних апаратах різного типу (ящикових, пневматичних, токових), в яких через шар пророщуваного зерна продувають повітря з певними параметрами щодо вологості і температури.

Приготування сусла. сприяє отриманню в суслі потрібного складу вуглеводнів, азотистих та інших речовин, що забезпечує інтенсивне бродіння та високий кінцевий ступінь зброджування.

Бродіння та заброджування. враховують такі особливості: в охолоджене сусло за дві години до введення дріжджів з метою стабілізації сусла вносять ферментний препарат, бродіння сусла здійснюють у відкритих (або закритих) місткостях, доброджують пиво за температури 0-2 °С та за тиску не нижче 0,05 МПа протягом 40-42 діб (тривалість доброджування встановлюється нормативною документацією на даний сорт пива). Доброджування за тривалого холодного витримування пива завжди покращує якість та стійкість пива.

Фільтрування та розлив. По закінченні доброджування пиво охолоджують до О °С і фільтрують на діатомітовому фільтрі. Під час фільтрування потрібно уникати навіть короткочасного підвищення температури і контакту пива з повітрям. Всі операції повинні проводитись під тиском і з застосуванням вуглекислоти.

Номер 11

Перемішування рідин.Сутність і призначення процесу. Перемішування в потоці нерухомими турбулізаторами, цирукляційне перемішування.

Процес приведення у тісне зіткнення сипучих, рідких, або газоподібних продуктів з метою їх рівномірного розподілу в об`ємі ,що перемішується називається перемішуванням.

Мета процесу перемішування у рідинному середовищі:отримання розчинів; отримання гетерогенних систем; зберігання гетерогенних систем і запобігання розшаруванню, випадіння осаду чи спливання легких фракцій; інтенсифікація тепло- і масообмінних процесів

Переміщування в потоці нерухомими турбулізаторами відбувається за рахунок розміщення у потоці нерухомих турбулізуючих приладів і утворення штучної турбулентності.Застосовується у випадку взаємної розчинності і невисокої в`язкості компонентів рідкої суміші, при достатніх швидкостях їх руху і довжині трубопроводу.

Циркуляційне перемішування полягає в тому, що ріддину систему багаторазово пропускають по замкнутому контуру насос-ємність за допомогою відцентрованого чи струминного насосів.

Інтенсивність циркуляційного перемішування залежить від кратності циркуляції,тобто відношення об`єму продукту наданого відцентрованим насосом за одиницю часу до загального об`єму рідини в апараті

Технологічна характеристика способів отримання зеленого та чорного чаю.

Виготовлення чорного чаю з чайного листа включає наступні основні операції: зав'ялення, скручування, ферментацію, сушку, сортування ,упаковку.

Лист зав'ялюють в установках конвеєрного типа теплим повітрям (32–40°c) протягом 4–8 годин. З листа віддаляється частина вологи, і він робиться пластичним і м'яким, що необхідне для подальшого процесу — скручування. Скручування виконується в ролерах. Тут тканина чайного лисття руйнується з виділенням клітинного соку. Зазвичай проводять 3–4-кратне скручування по 45 хв кожне. Ферментація полягає в окисленні і зміні під дією ферментів речовин чайного лисття при зіткненні клітинного соку з киснем повітря. При сушці чайного листя в чаєсушильних машинах конвеєрного типа припиняються ферментативні процеси та видаляється зайва волога (до вологості лисття 3–4%). Сушку проводять в 2 прийоми: протягом 12–15 хв при t 90–95°c і 10–12 хв при 90°c. Висушений чай сортують за розміром чаїнок на листовий (великий), ламаний, або брокен, і дрібний (висів і крихта) на циліндрових і плоских сортувальних машинах, обладнаних сітками з різним діаметром вічок.

Викотовлення зеленого чаю включає такі операції: пропарювання (фіксацію) чайних листів, підсушування, скручування,сушку, сухе сортування, упаковку.

На відміну від чорного чаю, зелений не піддається зав'яленню і ферментації. Пропарювання чайного листя гарячою парою (170–180°c) протягом 3–5 хв необхідно для фіксації речовин, що містяться в нім. Підсушування (теплову витримку листя) проводять для видалення з листя вологи (до вологості не більше 60%) і підготовки листя до скручування. Тривалість скручування в ролерах 80 хв, клітини руйнуються на 45–55%. Чай сушать при 105°c до вологості в готовому продукті 3–5%. Зелений байховий чай сортується на тих же машинах, що і чорний.

Номер 12

Основні уявлення про пінни як системи в харчових технологіях. Властивості пін.

Піна являє собою дисперсну неоднорідну систему, яка складається з бульбашок газу (пари), розділених плівками рідини(або твердої речовини).

Способи отримання пін:дисперсійний-піна утворюється у результаті інтенсивного спільного диспергування піноутворюючого розчину й повітря; конденсаційний-утворення пін у результаті хімічних реакцій і мікробіологічних процесів,які супроводжуються виділенням газоподібних продуктів.

Властивості пін: піноутворююча здатність розчину-кількість піни,яка виражається об`ємом або висотою стовпчика, яка утворилась об`ємом розчину при дотриманні певних умов протягом певного часу; кратність піни-відношення об`єму піни до об`єму розчину, яке пішло на її утворення; стабільність піни-здатність піни зберігати об`єм, дисперсний склад і перешкоджати стіканню рідини,часто у якості стабільності піни використовують час існування елемента піни або певного її об`єму; дисперсність піни-задана середнім розміром бульбашки, розподілом бульбашок по розміру у одиниці об`єму піни.

Технологічна характеристика способів отримання байхового та пресованого чаю. Характеристика сировини.

Пресований чай – це відгомін старовини.. Чай подрібнювали, обдавали паром і пресували, використовуючи рисовий крохмаль як зв'язуючу речовину. Важливим технологічним моментом в приготуванні пресованого чаю була обробка вогнем або прожарення. Такий чай було не тільки зручно транспортувати і довго зберігати, причому в процесі зберігання смак і аромат ставали тільки багатше і цікавіше. В наші дні чай пресують без додавання яких-небудь речовин і лише деякі сорти, лист яких щільний і повністю розкрився.

Байховий чай ( бруньки чайного листа які ледве розпустилися), торгівельна назва розсипного чаю, виробленого у вигляді окремих чаїнок. Залежно від технології виробництва розрізняють чорні, зелені, жовті і червоні (оолонги) байхові чаї. Виготовлення чорного Байхового чаю з чайного листа включає операції: зав'ялення, скручування, ферментацію, сушку, сортування, упаковку.

Сировиною для його вироблення є флеш — верхівки втеч чайного куща, два-три листочки, що мають, і нирка, що не розпустилася. Верхівкова частина втечі найбільш багата дубильними речовинами і кофеїном.

Для вироблення чорного байхового чаю зелений лист зав'ялюють, скручують, піддають ферментації, сушці. При зав'яленні частково випаровується волога, складні речовини (білки, крохмаль) гідролізуються до простіших з'єднань. Зав'ялений лист обробляють на машинах-ролерах, де клітки листа руйнуються, сік з них витікає. Чаїнки скручуються в трубочки, які склеюються пектиновими речовинами клітинного соку. Дубильні речовини соку окислюються, внаслідок чого накопичуються продукти, забарвлені в коричневий колір. При цьому хімічний склад чаю значно змінюється. Він набуває своїх характерних властивостей — кольору, смаку і аромату готового продукту.

Висушений чай поступає на сортування.

По вигляду і розмірам чаїнок байховий чай виробляє великі (листові), гранульовані і дрібні. Крупний чай не дозволяється змішувати з гранульованим і дрібним. Змішувати можна тільки гранульований і дрібний. При отриманні байхового чаю висіву і крихту не використовують.

Вологість байхових чаю всіх сортів не повинна перевищувати 8%. Стандарт нормує по сортах зміст водорозчинних екстрактних речовин.

Асортимент байхового чаю розширюють за рахунок вироблення ароматичного чаю. Ароматизації найчастіше піддають чай середньої якості, що втратив природний аромат. Ароматизувати чай можна додаванням в нього (відразу після приготування) запашних квіток троянди, жасмину, маслини, витримують його від декількох годинників до діб, після чого ароматизатори видаляють, а чай підсушують. У асортимент ароматизованого чаю входять чорний байховий з жасмином (3 і 5%), з м'ятою, з листям герані, китайський байховий, альпійський з жасмином і ін.

З чорного байхового чаю готують чай з наповнювачами. У рецептуру входять 50—85% натурального чаю і 15—50% іншої рослинної сухої сировини одного—трьох видів.

Тара для байхового чаю буває м'яка, напівжорстка і жорстка.

Транспортною тарою для чаю служать ящики фанерні, гофрованого картону, тара-устаткування.

Номер 13

Псевдозрідження. Сутність процесу. Застосування в харчових галузях.

Псевдозрідження – стан двофазної системи твердих частинок – газ (або рідина), яка характеризується переміщенням твердих частинок відносно одна одної за рахунок енергії від будь-якого джерела. Псевдозріджена система, яка виникає під впливом зріджуючого агента, отримала назву псевдозрідженого шару, або киплячого, так як цьому шару притаманні властивості киплячої рідини. Псевдозріджений шар утв. при вихідному русі зріджуючого агента через шар зернистого матеріалу зі швидкісю, яка дозволяє підтримувати шар матеріалу у зваженому стані.

Оптимальне значення швидкості псевдозрідження (V0), що забезпечує інтенсивне перемішування киплячого шару, є можливим за різності частинок ε=0,55....0.75.

Відношення оптимальної швидкості (V0) до першої критичної (V1 кр.) називається коефіцієнтом псевдозрідження Кп= V0/ V1 кр.

Оптимальному зрідженню відповідає Кп=2...3

Сутність псевдозрідження полягає в тому, що при вихідному русі зріджуючого агента через зернистий шар можливе збільшення швидкості зріджуючого агента до такого значення, при якому підйомна сила потоку стане дорівнювати вазі всього шару частинок, які набувають властивість текучості і переходять у псевдозріджуючий стан. Поряд з великими перевагами методу проведення процесів у псевдозрідженому шарі притаманні і недоліки: тверді частки у псевдозрідженому шарі інтенсивно стираються; швидкість зріджуючого агенту обмежується швидкістю виносу твердих частинок із шару; під час псевдозрідження часток діелектричних матеріалів можливе утворення зарядів статичної електрики, що ризводить до вибухової небезпеки устаткування. Процеси у псевдозрідженому шарі отримали достатнє розповсюдження в багатьох галузях промисловості: процеси змішування, транспортування, класифікації сипучих матеріалів, теплообміну, сушіння (зерна, дріжджів, желатину).

Технологічна характеристика отримання картопляного та кукурудзяного крохмалю.

Виробництво картопляного та кукурудзяного крохмалю розпочинається з доставки картоплі/кукурудзи на завод, для зберігання та подальшої переробки. Під час подачі картоплі/кукурудзи відбувається первинне очищення сировини від механічних домішок (каміння, піску, землі) за допомогою камене - та піскоуловлювачів. Для остаточного звільнення від бруду використовують мийні машини. Після мийки чисту картоплю/кукурудзу направляють на зважування та подрібнення. Механічне подрібнення відбувається на подрібнювальних машинах з метою розірвання клітин бульб та вивільнення зерен крохмалю. Після подрібнення розпочинається етап термічної обробки картопляної/кукурудзяної сировини. Подрібнену картоплю/кукурудзу направляють у відділення для виділення клітинного соку. Його виділяють на центрифугах з утворенням картопляної/кукурудзяної кашки, яка представляє липкий тістоподібний продукт. Для подальшого транспортування кашки її розбавляють процесовою водою і направляють на станцію вимивання крохмалю з кашки. Вимивання крохмалю проводять на барабанно-струнних і відцентрово-лопатевих ситах шляхом складних фізико-хімічних перетворень. Після вимивання крохмалю кашка направляється на станцію виділення сокової води, де з основного виробництва виводиться 60-70% вільних розчинних речовин, що містяться в подрібненій картоплі/кукурудзі. Далі кашка знову розбавляється водою, отримуючи при цьому сокову воду. При знаходженні на повітрі сокова вода під дією фарбувальних речовин забарвлюється в темно-коричневий колір. Для знебарвлення цього продукту використовують центрифуги, видаляючи при цьому більшу частину сокової води. Для цього використовують горизонтальні відстійні центрифуги. Після цього молоко направляють на рафінування. Рафінування – одна з основних технологічних операцій крохмального виробництва. Молоко, що згущують, після виділення з нього сокової води на центрифугах розбавляють свіжою водою. Цю суспензію подають на перший етап рафінування, де молоко набуває концентрації сухих речовин 10-12% і вмісту дрібної мезги 1-1,5% по масі сухих речовин молока. Потім молоко направляють на друге (контрольне) рафінування, де молоко набуває концентрації сухих речовин 6-8%, а дрібної мезги – не більше 0,5% до маси сухих речовин молока. Відокремлена на першому і другому етапі рафінування крохмального молока дрібна мезга містить 7-10% сухих речовин, з них 30-60% вільного крохмалю. Для його видалення використовують станції промивання дрібної мезги. Дрібну мезгу промивають у 2 або 3 етапи. Після рафінування крохмальне молоко направляють на промивання крохмалю. Для промивання крохмалю застосовують гідроциклони, відстійні і відстійно-промивні центрифуги. Крохмаль промивають питною водою. Після чого отримують сирий крохмаль. Для отримання сухого крохмалю сирий крохмаль направляють на механічне зневоднення. Воду з сирого крохмалю видаляють послідовно механічним і тепловим способом. При механічному висушуванні видаляється 73%, при висушуванні – 15%, а близько 12% води залишається в сухому крохмалі.

Номер 14

Процеси диспергування в харчових технологіях.

Диспергування – процес подрібнення рідких, твердих, газових речовин у рідині чи газі з метою утворення дисперсних систем. Процеси диспергування: емульгування, гомогенізація,розпилення рідини. Емульгування – використовується для отримання емульсій типу жир у воді і вода в жирі. Ефективність емульгування залежить від температури проведення процесу. Для отримання емульсій на основі рослинного масла найкращі умови створюються при температурі жиру 18...20ºС. При використанні інших жирів їхня температура повинна бути на 15..20ºС вищою за температуру плавлення. В якості емульгаторів використовують також порошкоподібні речовини – крохмаль, подрібнену гірчицю та ін.Длґ проведення емульгування використовують розмішувальні та циркуляційні апарати, а також відцентрові та ультразвукові емульсори. Гомогенізація – метод підвищення дисперсійності (однорідності) жирових емульсій шляхом механічного подрібнення жирових кульок до 1..2мкм. Широко застосовують у виробництві згущеного молока, для стабілізації жирової емульсії і усунення розшарування жирів при зберіганні. При виробництві морозива гомогенізація суміші компонентів підвищує її в’язкість, покращує збивання, труктуру і якість продукту. Розпилення рідини – процес диспергування рідини в газове повітряне середовище використовується для сушіння рідких і в’язких продуктів. Диспергування рідини в газове середовище полягає в подрібненні крапель і розподіл цих крапель у просторі. Розрізняють способи розпилення: гідравлічний, механічний, пневматичний.

Технологічна характеристика отримання тіста для виготовлення макаронних виробів та хліба.

Тісто для виготовлення макаронних виробів.

Підготовка сировини до виробництва включає просівання борошна, підігрів води, підготовку збагачувачів (яєчний порошок просівають, яйця сирі проціджують і т.д.).

Тісто готують змішуючи всю сировину. Воно досить просте за своїм складом, не підлягає бродінню і штучному розпушуванні. Після замішування тісто являє собою масу крихт і грудочок. Воно перетворюється в пластичну масу, придатну для формування, тільки після подальшої обробки (ущільнення у шнекових камерах).

Залежно від температури води, яку використовують при замішуванні, розрізняють гарячий теплий та холодний заміс. На практиці, як правило використовують теплий заміс. Температура води при цьому становить від 55 до 65ºС.

Для замішування тіста використовують тістомісильні машини безперервної дії. Кількість води яку додають при замішуванні макаронного тіста, недостатня для повного насичення крохмалю і білкових речовин борошна. Тісто на прикінці замішування являє собою масу окремих зволожених грудочок та частинок. У шнековій камері тісто перемішується, маса його стає однорідною. З тіста видаляється повітря. Ущільнене макаронне тісто повинно бути пружним, пластичним, в’язким. Ущільнене після пресування макаронне тісто направляють на формування. Для виготовлення макаронних виробів певної форми тісто попускають крізь отвори матриці, конструкція яких визначає форму виробів.

Тісто для приготування хліба.

Для приготування хліба сировину дозують по масі або об'єму водних розчинів. Розчини обов'язково фільтрують. Заміс — це змішування муки і всіх компонентів до зникнення грудок і утворення однорідної по складу опари. При зіткненні з водою частинки муки швидко її вбирають, набухають і склеюються, утворюючи зв'язане тісто, що складається з трьох фаз, — твердою, рідкою і газоподібною.

Тверда фаза складається з нерозчинних білків і крохмалю, дріжджових кліток. Рідка фаза є розчиненими мінеральними органічними речовинами — сіллю, цукром і розчинними білками. Газоподібна фаза утворюється з повітря, що потрапляє в тісто при замісі і тіста, що утворюється при молочнокислому і спиртному бродінні.

Пшеничне тісто готується в основному опарним і безопарним способами. Опарний спосіб здійснюють в два етапи — спочатку з 5% муки, всіх дріжджів і води готують опару 50%-ної вологості. Опара дозріває 3—4,5 год. при температурі 27—29°С. У доспілу опару додають решту сировини, замішують додаткове тісто, яке бродить 1—1,5 год. Протягом цього часу тісто 1—2 рази обминають (місять). Даний спосіб тривалий і економічно не вигідний.

Безопарний спосіб. Передбачає одноразовий заміс всієї сировини, передбаченої рецептурою. Весь процес приготування хліба складає 4,5—5 год., але якість хліба гірша, ніж опарного. Покращує якість хліба додавання молочної сироватки, застосування рідкої окислювальної фази, модифікованого крохмалю, ферментних препаратів, картопляного соку і ін.

Житнє і житньо-пшеничне тісто готують на відповідній муці. Житня мука має особливість утворювати в'язкі колоїдні розчини, тому приготування житнього тесту відрізняється від приготування тіста пшеничного. Житнє тісто готують на заквасках густих (вологість 50%), менш густих (вологість більше 50%) і рідких (вологість 70— 80%). Густі закваски застосовують для приготування житнього тесту з обойної і обдирної муки.

Контроль готовності тіста проводять на підставі показників титрованої кислотності, яка повинна бути трохи вище за кислотність готового хліба. Доспіле тісто розділяють на шматки, щоб надати виробам потрібну форму. Шматки тіста для формового хліба округляють і поміщають у форми, а для круглого череневого (подового) — укладають на металеві листи, потім вироби направляють на розстійку для зняття внутрішньої напруги в тісті, що виникає при округленні і обробленні.

Розстійка є важливою частиною процесу приготування тіста. При діленні тіста на шматки і його формуванню втрачається пористість за рахунок видалення частини двооксиду вуглецю. Розстійка прискорюється при температурі 35—40°С через 50—120 хв. після того, як тісто добродило й наситилося газом, його використовують для випічки. Тривалі терміни бродіння і виброджування (при розстійки) погіршують якість хліба.

Номер 15