- •1 Літературний огляд

- •Сплави на основі міді

- •1.2 Електронно-променевий переплав та його особливості

- •Електронно-променевий нагрів та його можливості

- •1.2.2 Формування зливків при електронно-променевому переплаві

- •1.3 Постановка завдання проведення дослідження

- •2 Методика дослідження

- •2.1 Обладнання

- •2.2 Блок-схема електронно-променевої гарнісажної установки

- •3 Технологічні розрахунки

- •3.1 Розрахунок розмірів тигля

- •3.2 Тепловий баланс установки

- •3.3 Втрати енергії в променеводі

- •3.4 Втрати енергії на плавлення та перегрів

- •3.16 Витрати тепла теплопровідністю крізь гарнісаж

- •3.17 Теплота, яка витрачається на нагрів гарнісажу

- •3.18 Сумарні теплові та електричні витрати

- •3.19 Визнячення електричних параметрів

- •3.20 Складання енергетичного балансу

- •3.21 Розрахунок товщини стінки тигля

- •3.22 Розрахунок вакуумної системи

- •4 Теоретичні та експериментальні дослідження

- •4.1 Вплив електронно-променевого переплаву відходів міді на хімічний склад металу

- •4.2 Розкиснення та дегазація міді

- •4.3 Макро- та мікроаналіз

- •4.4 Фізична щільність

- •4.5 Механічні властивості

- •4.6 Електричний опір

- •4.7 Воднева крихкість

- •5 Використання інформаційно-обчислювальної техніки

- •6 Економічний розділ

- •6.1 Техніко-економічне обґрунтування доцільності проведення досліджень

- •6.1.1 Обґрунтування актуальності теми

- •6.1.2 Мета і завдання ндр

- •6.1.3 Розрахунок планової собівартості ндр

- •6.1.4 Розрахунок основної заробітної плати дослідницького персоналу

- •6.2 Визначення очікуваних результатів ндр та розрахунок показників економічної ефективності

- •7 Охорона праці

- •7.1. Мета розділу

- •7.2 Повітря робочої зони

- •7.3.Аналіз шкідливих та небезпечних виробничих чинників в лабораторії

- •7.4 Освітлення

- •7.5 Захисне заземлення

- •7.6 Аналіз пожежної безпеки

- •7.7 Засоби індивідуального захисту

- •7.8 Заходи, спрямовані на усунення небезпечних та шкідливих чинників

- •Висновки

- •Перелік посилань

1.2 Електронно-променевий переплав та його особливості

Електронно-променевий нагрів та його можливості

Можливість застосування електронного променю для плавки металів була показана У.Круксом і М.Пірані в кінці XIX і початку XX сторіччя [ 8 ]. Промислове освоєння електронно-променевої плавки і рафінування металів і сплавів почалося з кінця п'ятдесятих - початку шістдесятих років XX сторіччя[8], коли були розроблені досить потужні електронно-променеві гармати.

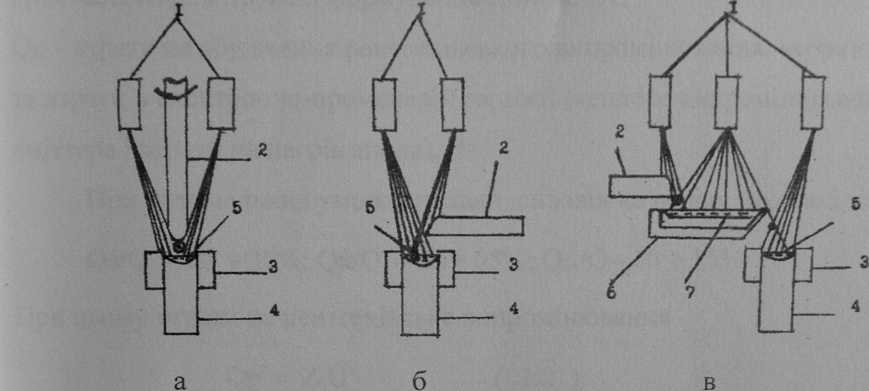

Суть електронно-променевого нагріву полягає в тому, що частина кінетичної енергії потоку прискорених електронів при бомбардуванні мішені перетворюється їв теплову енергію. Нині застосовується декілька технологічних схем електронно-променевої плавки (ЕПП). Класичною і найбільш поширеною схемою ЕПП є краплинна плавка, при якій заготівка у вигляді зливка, стрижнів, смуг переплавляється в мідний водоохолоджуваний тигель-кристалізатор. Схематично цей процес з вертикальною і бічною подачею заготівок, що переплавляються показаний на рис 1.2. (а, б) . Зливок 4 формується при безперервному надходженні на його поверхню краплин рідкого металу в умовах обігріву ванн електронним променем.

Більш ширші можливості має ЕПП при використанні проміжної ємності (рис 1.2.1, в). У таких печах метал, що переплавляється попадає в кристалізатор не відразу, а заздалегідь пройшовши рафінування в проміжній ємності. У такій конструкції печі як заготівка, що переплавляється, можуть бути використані зливки (прутки, смуги), лом, стружка, порошок, рідкий метал. Крім того, розплав можна додатково легувати різними елементами [9].

Рисунок 1.2 Схеми електронно-променевого переплаву :

1-електронна гармата ; 2-витратний електрод ; 3-кристалізатор;

4-зливок ; 5-ванна , 6-проміжна ємність,7- рідкий метал.

Основними позитивними особливостями ЕПП є те, що процес рафінування ведеться в досить високому вакуумі (10-2 – 10-4 Па). Метал в розплавленому стані можна витримувати у вакуумі необмежений час, що дозволяє проводити його рафінування , легування та модифікування. Регулювання кількості підведеного тепла, сканування електронного променю по заданій програмі по поверхні зливка , що виплавляється, практично повністю виключає утворення усадочних дефектів і забезпечує високу міру гомогенності металу. Згідно з [ 10 ] , загальний енергетичний баланс електронно-променевої установки можна записати у вигляді:

![]() ( 1.2.1)

( 1.2.1)

де

![]() -

загальна витрата енергії,Вт;

-

загальна витрата енергії,Вт;

![]() -

енергія, що витрачається на нагрів і

оплавлення заготівки, Вт;

-

енергія, що витрачається на нагрів і

оплавлення заготівки, Вт;

![]() -

енергія, що витрачається на створення

і підтримку рідкої ванни в кристалізаторі

в процесі формування зливка, Вт;

-

енергія, що витрачається на створення

і підтримку рідкої ванни в кристалізаторі

в процесі формування зливка, Вт;

![]() -

втрати на збудження рентгенівського

випромінювання, вторинної емісії, та

втрати в електронно-променевій гарматі

(теплове випромінювання катода-еміттера

і втрати на нагрів анода), Вт.

-

втрати на збудження рентгенівського

випромінювання, вторинної емісії, та

втрати в електронно-променевій гарматі

(теплове випромінювання катода-еміттера

і втрати на нагрів анода), Вт.

При оптимальних умовах плавки сплавів на основі нікелю і заліза

![]()

При цьому втрати на рентгенівське випромінювання

![]() (1.2.2 )

(1.2.2 )

де Z - атомний номер елемента в таблиці Менделєєва;

U - прискорююча напруга. Мінімальна довжина хвилі виникаючого рентгенівського випромінювання,В.

![]() (1.2.3

)

(1.2.3

)

а найбільша інтенсивність доводиться на

![]() (

1.2.

4 )

(

1.2.

4 )

Оцінки показують, що при робочій напрузі U = 20 - 21 кВ і струмах порядку З А втрати на рентгенівське випромінювання складають десяті частки % від повної енергії. При цьому рентгенівське випромінювання досить довгохвильове і практично повністю поглинається стінками вакуумної камери.де

Основний внесок в роблять вторинні електрони. Досвід показує, що середня відносна енергія відображених електронів пропорційна Z, тобто із збільшенням атомного номера переплавяємої речовини втрати на відбиття в цілому лінійно зростають. Енергія вторинних електронів, в більшості, витрачається на нагрів плавильної камери і внутрішніх механізмів. Загалом втратами на вторинну емісію як і на рентгенівське випромінювання, можна знехтувати.

Основна частка кінетичної енергії електронів перетворюється в теплову в тонкому шарі 8 під поверхнею на заготовці, що переплавляється і в рідкій ванні проміжної ємності, або кристалізатора. Згідно [ 10 ]

![]() (1.2.5

)

(1.2.5

)

де

![]() - атомна маса;

- атомна маса;

![]() -

густина міді, кг/м3;

-

густина міді, кг/м3;

II - прискорююча напру га,В.

Формулу (1.2.5 ) можна записати як

![]() (1.2.6 )

(1.2.6 )

Оцінки

показують, що

![]() знаходиться в межах ~ 1 мкм для Fе,Ni,

Сr,

Сu;

знаходиться в межах ~ 1 мкм для Fе,Ni,

Сr,

Сu;

~0,5 мкм для W і Ті та 2,8 мкм для А1.

При цьому електрон втрачає свою енергію нерівномірно по мірі проникнення в метал. Максимальна енергія виділяється в кінці пробігу; тому максимум температури досягається на деякій глибині розплаву. Таким чином, джерело тепла як би знаходиться в самій переплавленій речовині в при поверхневому шарі товщиною 8. Саме це і характеризує електронний промінь як вельми ефектне джерело нагріву.

Таким чином максимальну температуру будуть мати ті ділянки поверхні, де щільність електронів в промені максимальна. Саме це зумовлює так звані нестаціонарні умови нагріву при електронно-променевій плавці, які в кінцевому результаті контролюють фізико-хімічні процеси рафінування металу і визначають структуру і властивості зливка, що виплавляється. Від умов нагріву і розподілу температури на поверхні і в глибині зливка залежить якість поверхні і структура зливка, а також втрати внаслідок випаровування (випару) основи сплаву і легуючих елементів.

Плавка за допомогою однієї аксіальної гармати і розгорненням променя відбувається в динамічному, періодично повторюваному тепловому режимі, за умови плавки декількома гарматами, особливо з недостатньо сфокусованими променями, наближаються до стаціонарних [11].

При динамічному нагріванні електронний промінь певного перетину й цільності енергії переміщається по поверхні рідкої ванни відповідно до кругового, спірального або більше складного розгорнення. У цих умовах кожна точка поверхні рідкої ванни піддається дії періодичних теплових імпульсів, частота й тривалість яких залежать від частоти й траєкторії розгорнення електронного пучка і від діаметра фокальної плями (сліду променя на поверхні ванни).

При стаціонарних умовах нагрівання просторове положення електронного потоку залишається практично незмінним у процесі плавки. Електрони відносно рівномірно бомбардують поверхню ванни.

Для забезпечення найкращих умов рафінування варто максимально розвивати реакційну поверхню, створюючи найбільш оптимальний перегрів металу. При динамічному нагріві з відносно невеликою швидкістю руху променя по поверхні рідкої ванни можуть виникнути нераціонально високий перегрів у фокальній плямі, що переміщається і, як наслідок, підвищені втрати металу в результаті випару. Одночасно можуть погіршуватися умови рафінування внаслідок зменшення ефективної реакційної поверхні і нівелюючого ефекту в зоні фокальної плями.

Більше розвинена поверхня й більш вигідні умови рафінування створюються при вертикальній подачі заготовки у порівнянні, що оплавляємий торець витратної заготовки, як правило, приймає форму конуса і стікання металу відбувається вздовж утворюючого конуса, що значно збільшує реакційну поверхню [ 12 ].

При плавці за допомогою однієї аксіальної гармати й горизонтальною або похилою подачею заготовки, що переплавляється , на поверхні рідкої ванни в кристалізаторі утворюється область зі зниженою щільністю енергії -«енергетична тінь» від переплавляємої заготовки, що негативно впливає на структурну й хімічну однорідність зливка.

Різновидом технологічних схем плавки в кристалізатор є переплав сипучої шихти (порошку, гранул, губки, стружки й т.п.), а також скрапу (відходів металургійного прокатного, пресового й ковальського виробництва)[11].

В цей час розробляються технологічні схеми ЕПП, що дозволяють більш повно використати переваги електронного променя як джерела нагрівання. Незалежність нагрівання від процесу плавлення й можливість регулювання параметрів нагрівання в широких межах дозволяють із застосуванням електронно-променевих гармат створювати технологічні схеми, в яких плавлення, рафінування й кристалізація здійснюються роздільно. Це істотно розширює технологічні можливості ЕПП [ 10 ].