- •Кафедра: «Технология металлов» расчетно-графическая работа

- •4. Контроль качества термообработки. Метод определения твердости……………………………………………………………..

- •1Требования, предъявляемые к детали, исходя из условий работы, состава и свойства сплава

- •Температура критических точек

- •2. Процесс кристаллизации сплава и процентное соотношение фаз сплава при комнатной температуре

- •3.Определения режима термообработки детали

- •Список литературы

3.Определения режима термообработки детали

3.1Назначим для детали «пружина витая» режим термообработки, которая будет заключаться в закалке и отпуске.

Закалка-проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышения твердости и прочности путем образования неравновесных структур(сорбит);

Отпуск-проводится с целью снятия внутренних напряжений, снижение твердости и увеличения пластичности и вязкозти закаленных сталей.

3.1Выбор температуры нагрева под закалку.

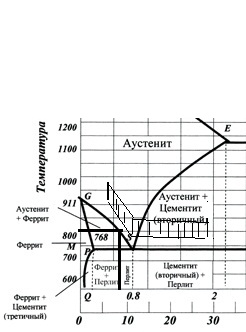

Температура выбирается согласно диаграмме состояния железо цементит.

Сталь 65Г доэвтектоидная, поэтому проводим полную закалку с нагревом.

По графику видно, что температура Ac3=780 °С, следовательно по формуле находим температуру, при которой происходит закалка

tн.3.= Ac3+(30…50) °С

Легирующие элементы, содержащиеся в стали изменяют температуру нагрева под закалку на (30…50) °С за каждый процент содержания. Тогда для стали 65Г, содержащей 1 и менее % марганца, получаем температуру закалки

tн.3=780°С + (30…50) °С-(30…50) °С=780°С

3.2Определение времени нагрева и выдержки.

Время нагрева под закадку и время выдержки при температуре закалки будет зависеть от ряда факторов:

тип нагревательного устройства

газопламенные

электрические

индукционные печи

b)размеры и форма детали

с)плотность укладки детали в печь

Для газопламенных печей время нагрева и выдержки можно определить по формуле

Ʈн.в.=1,25*α*k*d,

-где 1,25-добавочное время, необходимое для выравнивания температуры по всему сечению детали;

- α-удельное время нагрева, зависящее от формы поперечного сечения детали. В случае детали «витая пружина» α=1мин\мм;

-k-коэффициент, учитывающий плотность укладки детали в печь. В случае детали «вита пружина» k=2,5;

-d-минимальное сечение

Ʈн.в=1,25*2,5*20мм=62,5с

3.3Определение скорости охлаждения.

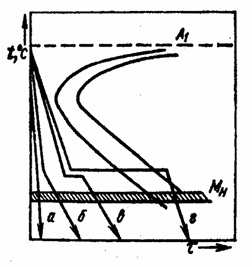

Основой для

определения скорости охлаждения является

диаграмма изотермического распада

переохлажденного аустенита для данной

стали.

Выбор способа закалки:

Наиболее распространены следующие способы закалки

1)Закалка в 1-ом охладителе.

Чаще всего охладителями выступают солевые растворы, вода и масло.

Содевые растворы-наиболее жесткие охладители, дающие самую высокую скоростьохлаждения и самую высокую скорость внутренних напряжений.

Масло наиболее мягкий охладитель.

2)Закалка в двух охладителях(Через воду в масло)

3)Ступенчатая закалка

4)Изотермическая закалка

При проведении закалки важно учитывать способ погружения детали в охлажденную среду.

Для детали «пружина витая» назначим закалку в масле.

Отпуск.

Отпуск проводится для частичного или полного снятия напряжения после закалки.

Различают 3 вида отпуска:

1.Низкая 150-250°С

Применяется

для деталей, от которых, прежде всего,

требуется высокая твердость.

Применяется

для деталей, от которых, прежде всего,

требуется высокая твердость.

2.Средняя 350-450°С

Применяется для деталей, от которых, прежде всего, требуется высокая упругость.

3.Высокая 550-750 °С

Применяется для деталей, от которых требуется высокая ударная вязкозть.

Для детали «пружина витая» целесообразно выбрать отпуск с средними температурами 350-450 °С

4.Контроль

качества результатов термообработки.

4.Контроль

качества результатов термообработки.

Контроль проводится в несколько этапов

1)визуальный контроль возможных трещин и видимой дефформации;

2)определение твердости по методу Бринелля, Уикерса или Ровелла(в зависимости от отпуска);

3)для ответственных деталей на заключительном этапе проводится неразрушающий контроль ультразвуковым, вихретоковым, магнитопорошковым или др. методами.

Для детали «пружина витая» принят отпуск со средними температурам, следоватьльно, для вычисления твердости мы можем использовать любой метод. Используем метод Бринелля:

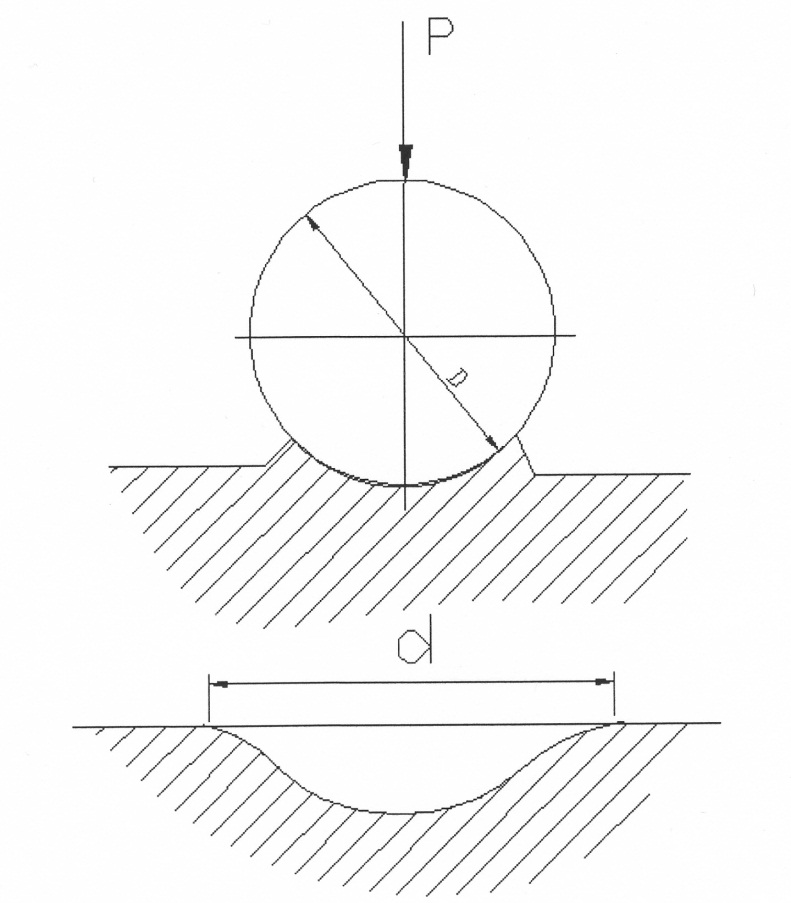

Твердость по методу Бриннеля(ГОСТ 9012-59) измеряют вдавливанием в испытуемый образец стального шарика определенного диаметра D под действием заданной нагрузки Р в течение определенного времени. В результате вдавливания шарика на поверхности образца получается отпечаток(лунка). Число твердости по Бринеллю, обозначаемое HB, представляет собой отношения нагрузки P к площади поверхности сферического отпечатка и измерении в кгс/мм или Мпа.

HB=

F=πDH , где D – диаметр шарика, мм

H – глубина отпечатка

Так как глубину отпечатка измерить трудно, а проще измерить диаметр отпечатк d, выражают h через диаметры шарика D и отечатка d

H= , тогда

, тогда

F= , следовательно, число твердости по

Бринеллю определяется по формуле:

, следовательно, число твердости по

Бринеллю определяется по формуле:

HB= ,кгс/

,кгс/

Для перевода твердости по Бринеллю в еденицы СИ , необходимо умножить число твердости на 9,81.

Определение твердости по Бринеллю