- •Кафедра: «Технология металлов» расчетно-графическая работа

- •4. Контроль качества термообработки. Метод определения твердости……………………………………………………………..

- •1Требования, предъявляемые к детали, исходя из условий работы, состава и свойства сплава

- •Температура критических точек

- •2. Процесс кристаллизации сплава и процентное соотношение фаз сплава при комнатной температуре

- •3.Определения режима термообработки детали

- •Список литературы

РОСЖЕЛДОР

Государственное образовательное учреждение

высшего профессионального образования

Ростовский государственный университет путей сообщения

РГУПС

Кафедра: «Технология металлов» расчетно-графическая работа

по дисциплине: «Материаловедение»

Тема: «Характеристики витой пружины из стали 65Г»

Выполнил студент группы Д-2-218 _____________/Полетаева Т.С./

Принял доцент: ______________/Кротов В.Н./

2012

Содержание:

1.Требования, предъявляемые к детали, исходя из условий работы, состава и свойства сплава…………………………………………………………………

2.Процесс кристаллизации сплава и процентное соотношение фаз сплава при комнатной температуре………………………………………………………..

3.Определения режима термообработки детали………………………………

4. Контроль качества термообработки. Метод определения твердости……………………………………………………………..

Список используемой литературы………………………………….

1Требования, предъявляемые к детали, исходя из условий работы, состава и свойства сплава

1.1 Пружина — упругий элемент, предназначенный для накапливания и поглощения механической энергии.

Характеристики пружин:

количество витков

шаг витка

диаметр проволоки

предельно воспринимаемая нагрузка

также усталостные характеристики.

Витые пружины широко используются в машино- и приборостроении. Благодаря им работают спусковые механизмы, амортизаторы на автомобилях, держатели кранов и многое другое. Пружина, в зависимости от своего конкретного назначения имеет не сильно различные характеристики. Работает в основном на растяжения при относительно не высоких температурах. Должна обладать такими характеристиками как упругость, жесткость, износостойкость. Пружина может быть изготовлена из любого материала, имеющего достаточно высокие упругие свойства (например, из стали 65Г).

1.2Сталь 65Г по ГОСТ 2389-89 относится к конструкционным легированным качественным сталям. Она содержит 0,65% углерода и 1% марганца.

Назначение стали: пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок

Химический состав стали:

Кремний (Si) 0.17-0.37% Медь (Cu), не более 0.20% Марганец (Mn) 0.90-1.20% Никель (Ni), не более 0.25% Фосфор (P), не более 0.035% Хром (Cr), не более 0.25% Сера (S), не более 0.035%

Механические свойства:

Температура ковки- Начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм - в масле, не применяется для сварных конструкций. КТС - без ограничений. Обрабатываемость резанием В закаленном и отпущенном состоянии при НВ 240 и B = 820 МПа K тв.спл. = 0,85, K б.ст. = 0,80. к отпускной способности склонна при содержании Mn>=1\% малофлокеночувствительна

Критические точки:

Температура критических точек

Критическая точка |

°С |

Ac1 |

721 |

Ac3 |

745 |

Ar3 |

720 |

Ar1 |

670 |

Mn |

270 |

2. Процесс кристаллизации сплава и процентное соотношение фаз сплава при комнатной температуре

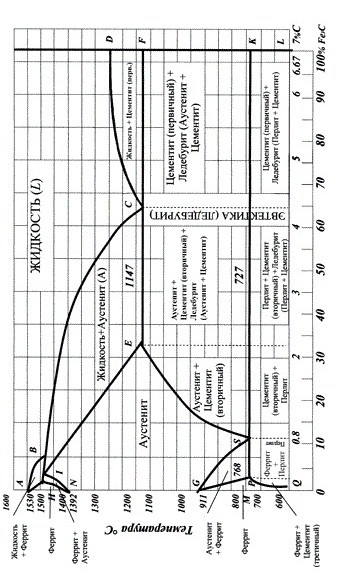

Линия ABCD является ликвидусом системы, линия AHJECF-СОЛИДУСОМ СИСТЕМЫ.

Жидкость (жидкий раствор углерода в железе), существующая выше линии ликвидус.

Цементит (Fe3C) - линия DFKL.

Феррит - структурная составляющая, представляющая собой

а-железо, которое в незначительном количестве растворяет углерод.

Проанализируем данный сплав по диаграмме. Для этого на оси углерода отметим 0.65% для нашей стали 65Г. Проведем вверх вертикальную прямую и отметим точки пересечения прямой с ветвями диаграммы.

В интервале температур 0-1 сплав начинает охлаждение без каких-либо видимых изменений жидкой фазы. Концентрация жидкости изменяется по линии ВС (часть линии ликвидус).В точке 1 начинается кристаллизация сплава с появлением зерен Аустенита.

В точке 2 начинается полная кристаллизация Аустенита - он единственная составляющая на данном интервале 2-3. Таким образом, идет плавное охлаждение Аустенита.

В точке 3 начинается кристаллизация Феррита, в интервале температур 3-4 находятся две охлаждающиеся составляющие Аустенит и Феррит.

В интервале температур 4-4’ (площадка) наблюдается переход Аустенита и Феррита в Феррит и Перлит под воздействием температуры 727°С, это перетектическая реакция.

В интервале температур 5-6 идет охлаждение конечной структуры сплава Феррито-Перлитной вплоть до комнатных температур.

По второму положению правила отрезков, определим количество структурных составляющих Ф+П после охлаждения, т.е. для температуры точки 5:

=

= ,

тогда Qф=

,

тогда Qф=

Qп=