Минобрнауки россии

Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования

«Юго-Западный государственный университет»

(ЮЗГУ)

Кафедра машиностроительных технологий и оборудования

УТВЕРЖДАЮ

Первый проректор –

Проректор по учебной работе

______________ Е.А. Кудряшов

«____» _______________ 2012 г.

Проведение поверки микрометра

Методические указания по выполнению лабораторной работы № 4

по дисциплине «Метрология, стандартизация и сертификация»

для студентов специальностей 151001.65 «Технология машиностроения», 151003.65 «Инструментальные системы машиностроительных производств», 100101.65 «Сервис» (специализация автосервис) очной и заочной форм обучения

Курск 2012

УДК 621.(923)

Составители: О.С. Зубкова, А.Н. Кальченко

Рецензент

Канд. техн. наук, доцент кафедры

«Машиностроительные технологии и оборудование»

А.А. Горохов

Проведение поверки микрометра: методические указания по выполнению лабораторной работы №4 / Юго-Зап. гос. ун-т; сост.: О.С. Зубкова, А.Н. Кальченко. Курск, 2012. 10 с., ил. 3, табл. 1, Библиогр.: 10 с.

Излагаются методические указания по выполнению лабораторной работы № 4, содержащие методику поверки гладкого микрометра.

Методические указания соответствуют требованиям ГОС-2000 по направлению подготовки дипломированных специалистов 657800 «Конструкторско-технологическое обеспечение машиностроительных производств» 151001.65 «Технология машиностроения», 151003.65 «Инструментальные системы машиностроительных производств», 100101.65 «Сервис» (специализация автосервис) очной и заочной форм обучения

Работа предназначена для студентов дневной и заочной форм обучения.

Текст печатается в авторской редакции

Подписано в печать . Формат 60x84 1/16. Печать офсетная.

Усл. печ. л. . Уч. - изд. л. . Тираж 30 экз. Заказ . Бесплатно.

Юго-Западный государственный университет.

305040, Г. Курск, ул. 50 лет Октября, 94.

Цель работы. Ознакомиться с методикой поверки и требованиями, предъявляемыми к гладким микрометрам.

Инструменты и материалы для работы.

Микрометр гладкий МК-1.

Образцы шероховатости по ГОСТ 9378 - 75.

Щуп 0,45 мм по ГОСТ 882 - 75.

Плоскопараллельные стеклянные пластины по ГОСТ 1121 - 75.

Плоскопараллельные концевые меры длины по ГОСТ 9038 - 83.

1. Последовательность проведения поверки.

Поверка микрометров осуществляется в соответствии с метрологической инструкцией МИ 782-85. Данные методические указания распространяются на микрометры с ценой деления 0,01 типов МК, МЛ, МТ, МЗ, МГ, МП по ГОСТ 6507 – 78 и устанавливают методику первичной и периодической поверки.

В данных методических указаниях рассматривается последовательность проведения периодической поверки микрометров, находящихся в эксплуатации.

1. Внешний осмотр.

При внешнем осмотре должно быть установлено соответствие микрометра требованиям ГОСТ 6507 – 78 в части формы измерительных поверхностей микрометров и установочных мер, качества поверхностей, оцифровки и штрихов шкал, комплектности и маркировки.

2. Опробование.

При опробовании проверяют плавность перемещения барабана микрометра вдоль стебля; отсутствие вращения микрометрического винта, закрепленного стопорным устройством, после приложения момента.

3. Шероховатость установочных поверхностей микрометра и установочных мер определяется сравнением с образцами шероховатости поверхности, и согласно ГОСТ 6507 – 78 Ra < 0,08.

4. Определение расстояния «b» от торца конической части барабана до начального штриха. Расстояние «b» определяют по шкале барабана, приводя торец барабана к ближайшему краю начального штриха (рис.1). При этом у микрометром с нижним пределом измерений 25 мм и более удаляют установочную меру. У микрометров с нулевым нижним пределом измерения определяет расстояние от торца конической части барабана до любого (не начального) штриха шкалы. У микрометров, находящихся в эксплуатации допускается перекрытие начального штриха шкалы но не более 0,07 мм.

Рис. 1 Определение расстояния от торца конической

части барабана до начального штриха

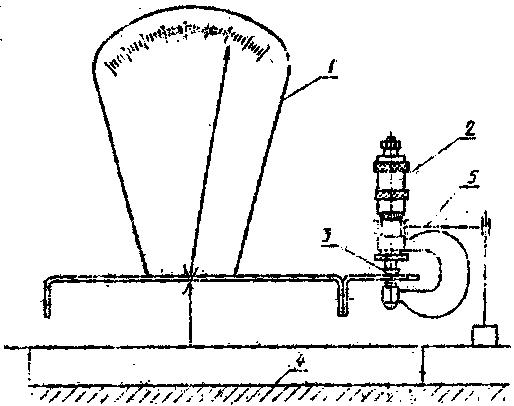

5. Измерительное усилие и его колебание измеряют при помощи циферблатных весов на двух различных участках шкалы стебля микрометра. Определение измерительного усилия должно производиться при контакте измерительной поверхности микрометрического винта с плоской поверхностью. Измерения на весах проводят по схеме, приведенной на рис. 2. Микрометр закрепляют в стойке при помощи кронштейна таким образом, чтобы микрометрический винт занимал вертикальное положение и вставка находилась в центре измерительной поверхности микрометрического винта и касалась ее. Для микрометров с диапазоном измерения 0 – 5 и 0 – 10 мм, создают натяг на весах, необходимый для определения измерительного усилия. Вращая микрометрический винт до проскальзывания трещотки (фрикциона), определяют значение измерительного усилия по показанию стрелки весов.

Допускается контроль измерительного усилия динамометром. Колебание измерительного усилия определяется как разность измерительного усилия на двух различных участках стебля.

При ремонте микрометра допускается не измерять колебание измерительного усилия.

6. Определение отклонения от плоскостности измерительных поверхностей микрометра определяют интерференционным методом при помощи стеклянной пластины.

Рис. 2. Схема измерения измерительного усилия

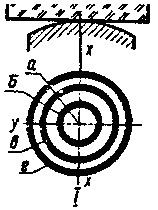

Стеклянную пластину накладывают на проверяемую поверхность. При этом добиваются такого контакта, при котором наблюдается наименьшее число интерференционных полос. Отсчет следует производить отступив 0,5 мм от края измерительной поверхности. Отклонение от плоскостности не должно превышать 0,9 мкм.

На рис. 3 приведено увеличенное изображение картины интерференционных полос при контакте по сферической поверхности.

Рис. 3. Интерференционные полосы при контакте

по сферической поверхности

7. Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом измерений до 100 миллиметров определяют интерференционным методом по четырем плоскопараллельным стеклянным пластинам, размеры которых отличаются друг от друга на значение ¼ оборота микрометрического винта. Приведя пластину в контакт с измерительными поверхностями, при использовании устройства, обеспечивающего измерительное усилие, добиваются такого положения при котором была бы наименьшая сумма интерференционных полос на обеих измерительных поверхностях. Отклонение от параллельности измерительных поверхностей определяется наибольшей из сумм интерференционных полос, посчитанной на каждой из четырех стеклянных пластин. При этом одна полоса соответствует отклонению от параллельности 0,3 мкм.

Отклонение от параллельности плоских измерительных поверхностей для микрометров с верхним пределом измерений больше 100 осуществляется с помощью концевых мер длины.

8. Перекос плоской измерительной поверхности микровинта при зажиме стопора микрометра с верхним пределом измерений до 100 мм определяют интерференционным методом при помощи стеклянной плоскопараллельной пластины. пластину приводят в контакт с измерительными поверхностями при использовании трещотки. Получают наименьшую сумму интерференционных полос на обеих измерительных поверхностях при перемещении пластины при незакрепленном стопоре, зажимают стопор и добиваются при перемещении пластины также наименьшей суммы полос. Сумма полос не должна превышать установленный ГОСТом допуск параллельности более чем на три полосы.

Перекос плоской измерительной поверхности микровинта при зажиме стопора микрометра с верхним пределом измерений свыше 100 мм определяется с помощью измерительной рычажно-зубчатой головки, закрепленной в приспособлении вместо регулируемой пятки.

9. Определение погрешности микрометра. Погрешность микрометра определяют в пяти (не менее) равномерно расположенных точках шкалы микрометра путем сравнения показаний с размерами концевых мер длины. Погрешность не должна превышать значений, указанных в ГОСТ 6507-78.

10. Определение отклонения длины от номинальной и отклонения от плоскопараллельности измерительных поверхностей установочных мер определяют сравнением установочных мер с концевыми мерами длины соответствующих размеров. Установочные измерительные меры с плоскими поверхностями поверяют на горизонтальном оптиметре или оптико-механической машине с использованием сферических наконечников.