- •1. Введение

- •Типы литейного производства

- •Технически чистые металлы

- •Общие свойства формовочных смесей

- •2. Основная часть

- •2.1. Технологический процесс получения литой заготовки в песчаной форме

- •2.2 Технология токарной обработки.

- •2.3. Расчет режима резания при сверлении.

- •3. Заключение.

- •Список использованной литературы

3. Заключение.

Выполнив данную курсовую работу, я познакомился с разработкой технологического процесса получения литой заготовки в песчаной форме, с технологией токарной обработки и сверления.

Сделаем некоторые выводы:

Модельный комплект должен удовлетворять следующим основным требованиям:

1) Обеспечивать получение отливки определенной геометрической формы и размеров;

2) Обладать высокой прочностью и долговечностью, т.е. обеспечивать изготовление необходимого числа форм и стержней;

Быть технологичным в изготовлении;

Обладать минимальной массой и быть удобным в эксплуатации;

Иметь минимальную стоимость с учетом стоимости ремонта;

Сохранять точность размеров и прочность в течение определенного времени эксплуатации.

Требуемые точность, прочность и долговечность модельного комплекта зависят от условий производства - единичного, серийного или массового. В единичном и мелкосерийном производстве чаще всего используют деревянные модельные комплекты; в массовом и крупносерийном производстве - металлические модельные комплекты, которые хотя и дороже, но значительно долговечнее деревянных.

В серийном производстве во многих случаях успешно применяют модели из

пластмасс, например эпоксидных смол, а также из гипса и цемента. Металлические и пластмассовые модели в течение длительного срока службы сохраняют точность размеров, способствуют получению четкой конфигурации отливки, прочны и долговечны. Однако стоимость изготовления металлических и пластмассовых моделей в 3-5 раз превышает стоимость изготовления деревянных, поэтому их применение должно быть обосновано экономическим расчетом. Правильный, экономически обоснованный выбор материала, для модельного комплекта позволяет существенно снизить себестоимость отливок.

Правильно построенная литниковая система должна удовлетворять следующим требованиям:

1) обеспечивать хорошее заполнение формы металлом и питание отливки в процессе ее затвердевания;

2) способствовать получению отливки с точными размерами, без поверхностных дефектов (засоров, шлаковых включений и др.);

3) способствовать направленному затвердеванию отливки;

4) расход металла на литниковую систему должен быть минимальным.

Это позволит получить качественную литую деталь, которая будет удовлетворять требованиям для механической обработки.

При механической обработке деталей необходимо соблюдать следующие требования:

точность обработки заготовок, качество поверхностных слоев;

правильность выбора режущего инструмента (твердость материала режущей части должна значительно превышать твердость материала обрабатываемой заготовки, форма инструмента должна соответствовать выполняемой операции);

технологическая карта должна подробно отражать все операции технологического процесса;

при разработке конструкции детали, которые будут обрабатываться на станках токарной группы, должны содержать наибольшее число поверхностей, имеющих форму тел вращения. Масса детали должна быть уравновешена относительно оси вращения. Целесообразно избегать сложных фасонных поверхностей, придерживаться стандартных размеров и форм деталей, что позволяет использовать стандартный режущий инструмент.

При разработке конструкции детали, которые будут обрабатываться на сверлильных станках, необходимо придерживаться следующих технологических требований:

отверстия, к которым предъявляют высокие требования по точности, необходимо выполнять сквозными, а не глухими;

поверхность, в которую врезается сверло, должна быть перпендикулярной к движению сверла;

глубокие отверстия рекомендуется заменять двумя неглубокими;

ко всем элементам детали при обработке и измерении должен быть свободный доступ;

обрабатываемые поверхности рекомендуется располагать параллельно или взаимно перпендикулярно.

Основой повышения экономической эффективности литейного производства и механической обработке деталей, конечно же, является технический прогресс. Технический прогресс - это процесс совершенствования производства, технологических методов и форм организации труда и производства, состоящий в непрерывном совершенствовании производства на базе новой техники, научных достижений и передового опыта.

К основным направлениям технического прогресса относятся:

Электрификация производства - широкое применение электроэнергии для технологических процессов, орудий труда, управления и контроля производства.

Комплексная

механизация и автоматизация производства

— замена ручного труда все более сложным

комплексом машин-автоматов, выполняющих

основные и вспомогательные технологические

операции и процессы контроля и управления.

Особенно важным это направление является

для литейного производства ,

представляющего комплекс трудоемких

и тяжелых работ. Все более широко

внедряются автоматические комплексы

изготовления форм, приготовления

формовочной и стержневой смеси,

изготовления стержней, заливки металла

в формы, выбивки и очистки отливок.

,

представляющего комплекс трудоемких

и тяжелых работ. Все более широко

внедряются автоматические комплексы

изготовления форм, приготовления

формовочной и стержневой смеси,

изготовления стержней, заливки металла

в формы, выбивки и очистки отливок.

Приложения

Приложения

Приложение 1. Чертеж детали

Приложение 2. Чертеж отливки с литейно-модельными указаниями

Приложение 3. Литейная форма

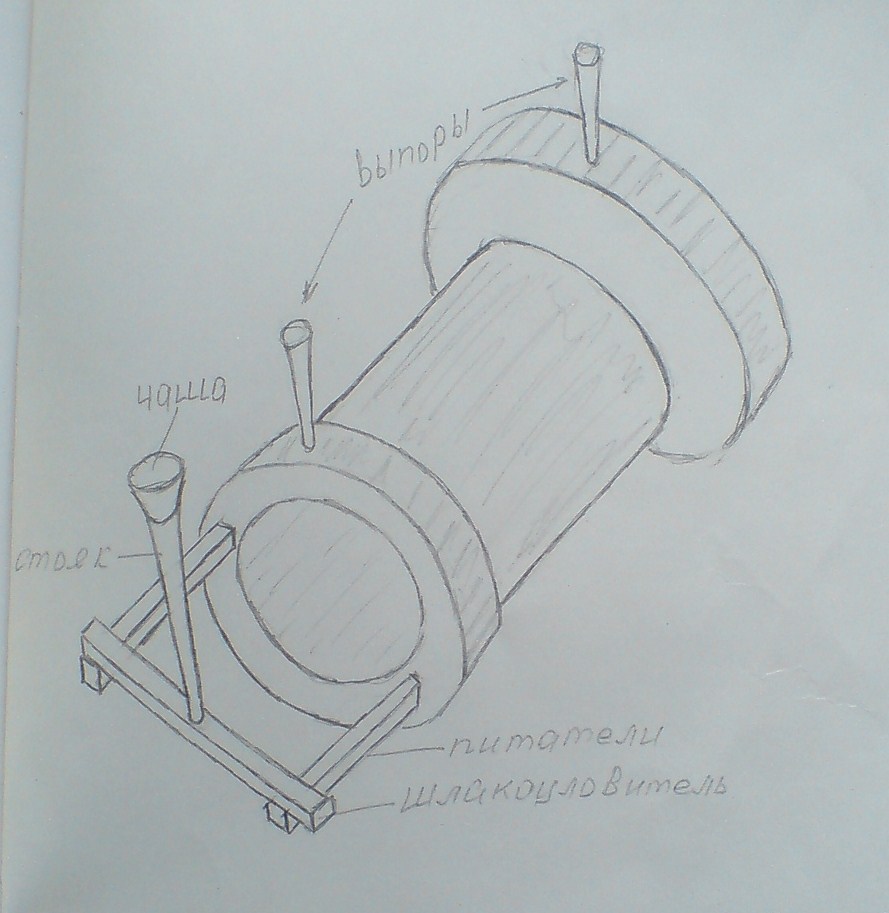

Приложение 4. Отливка с литниковой системой

Рис 2.3. Отливка с литниковой системой