- •Астраханский государственный технический университет

- •1. Проектирование кулачкового механизма

- •1.1. Структурный анализ

- •1.2. Определение фазовых углов кулачка

- •1.3. Построение кинематических диаграмм движения толкателя

- •1.4. Определение основных размеров кулачкового механизма

- •1.5. Построение диаграммы изменения угла давления

- •2. Проектирование и исследование зубчатого механизма

- •2.1.Структурный анализ зубчатого механизма

- •2.2. Подбор чисел зубьев

- •2.3. Синтез эвольвентного зубчатого зацепления

- •2.4. Построение графика удельного скольжения

- •2.4. Построение графика удельного давления

- •3. Проектирование рычажного механизма

- •3.1. Структурный анализ

- •3.2. Расчет размеров звеньев по заданным условиям

- •3.3. Кинематический анализ

- •4. Динамическое исследование рычажного механизма

- •4.1. Определение сил сопротивления и сил движения, массовых сил

- •4.2. Определение приводимого момента сил, построение диаграммы

- •4.3. Определение суммарного приведенного момента

- •4.4. Построение диаграммы Виттенбауэра. Определение закона движения звена приведения

- •4.5. Определение момента инерции маховика, закона движения звена приведения механизма с маховиком

- •4.7. Определим размеры маховика и место его установки

- •5. Силовой расчет рычажного механизма

- •5.1. Определение линейных ускорений центров масс и угловых ускорений звеньев

- •5.2. Расчет сил инерции и моментов инерции

- •5.3. Анализ силового нагружения звеньев механизма, построение групп Ассура и начального звена

- •5.4. Определение мгновенного кпд рычажного механизма

1. Проектирование кулачкового механизма

1.1. Структурный анализ

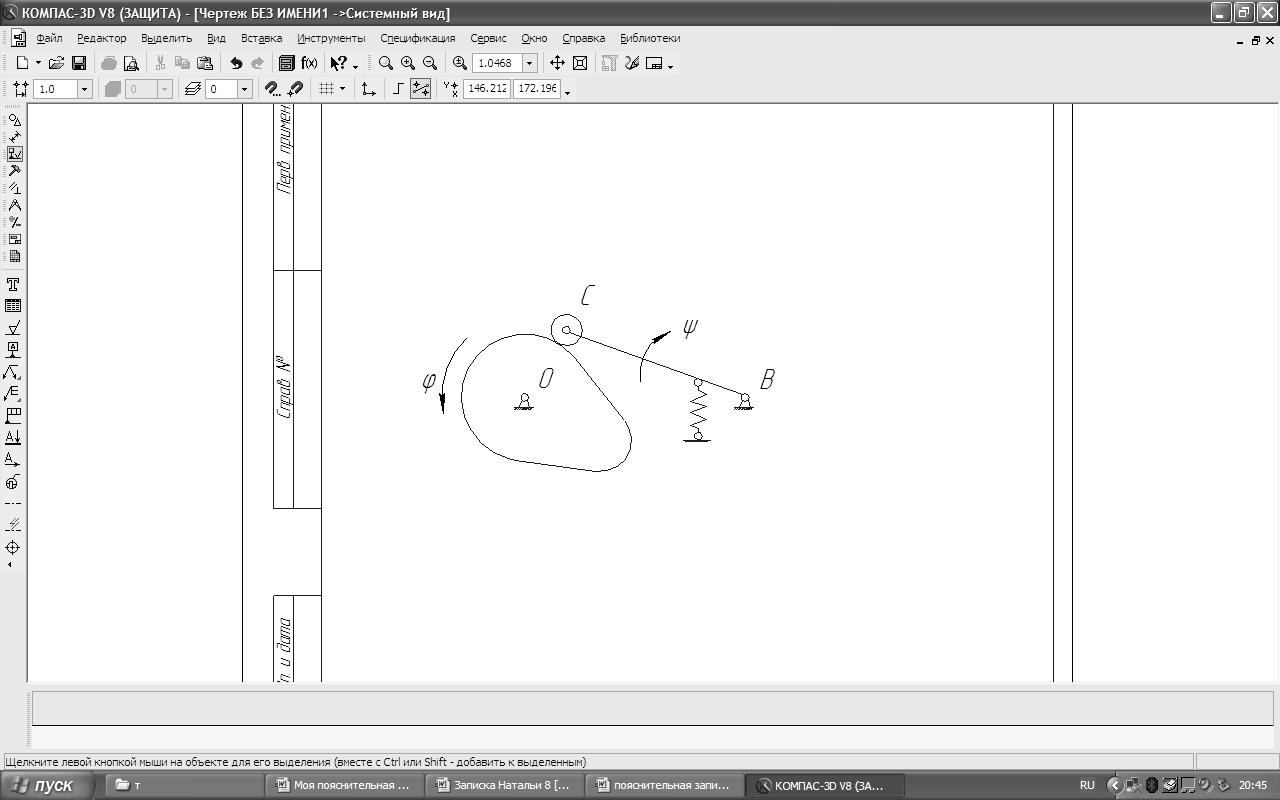

Рис. 1 Схема кулачкового механизма подачи материала на конвейер

Рис. 2 Закон изменения аналога ускорения коромысла кулачкового механизма

Кулачковым механизмом называется механизм, в состав которого входит кулачок. Кулачком называется звено, имеющее элемент высшей пары, выполненный в виде поверхности переменной кривизны. Кулачок обычно является исходным звеном. Выходное звено называется толкателем, если оно совершает возвратно-прямолинейное движение, или коромыслом, если совершает возвратно-вращательное (качательное) движение.

Полный цикл движения толкателя включает фазы удаления (от кулачка) и возвращения, осуществляемые при повороте кулачка соответственно на углы φу и φв. Между ними могут быть дальний и (или) ближний выстои (соответствующие углы – φд.с. и φб.с.).

1.2. Определение фазовых углов кулачка

Выбираем прямоугольную систему

координат

.

По оси абсцисс откладываем фазовые углы

φу,

φв,

φдс. Отрезок,

изображающий угол давления φу

на чертеже выбран равным 60 (мм). Тогда

масштабный коэффициент углов поворота

кулачка будет равен

.

По оси абсцисс откладываем фазовые углы

φу,

φв,

φдс. Отрезок,

изображающий угол давления φу

на чертеже выбран равным 60 (мм). Тогда

масштабный коэффициент углов поворота

кулачка будет равен

;

;

Углы поворота кулачка соответствуют этим промежуткам времени:

φу – фаза удаления

φдс – фаза дальнего стояния

φв – фаза возврата

φу = φв =60˚

φдс=50˚

1.3. Построение кинематических диаграмм движения толкателя

Закон движения коромысла (Рис.2) задан в виде графика аналога ускорений. Методом графического интегрирования строим сначала график аналога скоростей, а затем график аналога перемещений.

Определяем масштабные коэффициенты графиков:

μφ= ;

;

μφ= 0.02

;

;

μS= ;

;

μS=0.003

;

;

;

;

;

;

;

;

0.05

0.05

;

;

;

;

;

;

;

;

;

;

1.4. Определение основных размеров кулачкового механизма

Угол α между нормальной силой P

и скоростью

толкателя называется углом давления.

Угол

толкателя называется углом давления.

Угол

называется углом передачи.

называется углом передачи.

Формула для определения угла давления:

;

;

;

;

e – смещение, S – перемещение толкателя, r0 – минимальный радиус-вектор кулачка.

Как видно из последней формулы, с

уменьшением радиус-вектора угол давления

увеличивается, что приводит к увеличению

давления и силы трения в паре

толкатель-направляющая, а при достаточно

больших углах давления – и к заклиниванию.

В этой связи угол давления α в механизме

должен быть больше не больше максимально

допустимого

,

т.е.

,

т.е.

(или

(или

),

что обеспечивается условием

),

что обеспечивается условием

,

где

,

где

– минимально допустимый угол передачи,

– минимально допустимый угол передачи,

- минимально допустимый радиус-вектор

кулачка.

- минимально допустимый радиус-вектор

кулачка.

Минимальный радиус-вектор кулачка

определяют по зависимости

.

.

1.5. Построение диаграммы изменения угла давления

LCB= 0.11 (м) и углу размаха толкателя γ=35˚ определяют ход конца толкателя B:

;

;

Из центра С вращения коромысла проводим

дугу окружности радиусом 110 мм. От точки

B0 по этой дуге

откладывают перемещения точки В, взятые

в виде ординат

с графика перемещений. Полученные точки

В1, В2, В3, В4 и

т.д. соединяют с центром С и вдоль этих

лучей от точек

с графика перемещений. Полученные точки

В1, В2, В3, В4 и

т.д. соединяют с центром С и вдоль этих

лучей от точек

откладывают отрезки

откладывают отрезки

изображающие аналоги скоростей в

натуральную величину. Плавная кривая,

соединяющая точки

изображающие аналоги скоростей в

натуральную величину. Плавная кривая,

соединяющая точки

,

есть диаграмма характеристик углов

давления. Минимальные габариты кулачкового

механизма находят с использованием

этой диаграммы. Под заданным допустимым

углом давления γдоп=35˚ проводят

через точки

лучи, которые в пересечении образуют

область допустимых положений центра

вращения кулачка.

,

есть диаграмма характеристик углов

давления. Минимальные габариты кулачкового

механизма находят с использованием

этой диаграммы. Под заданным допустимым

углом давления γдоп=35˚ проводят

через точки

лучи, которые в пересечении образуют

область допустимых положений центра

вращения кулачка.