- •Тема 10. Взаимозаменяемость резьбовых соединений – лк – 4 часа, срс – 1,5 часа.

- •П.2. Основные параметры и краткая характеристика крепежных цилиндрических резьб.

- •2.(Уменьшается концентрация напряжений - циклическая долговечность)

- •Обеспечение взаимозаменяемости цилиндрических резьб.

- •П.3.1. Отклонение шага и угла профиля резьбы и их диаметральная компенсация.

- •П.4. Система допусков и посадок метрических резьб.

- •П.4.1. Посадки с зазором.

- •Тема 11. Взаимозаменяемость зубчатых колес и передач – лк – 3 часа, срс – 1 час.

- •Нормы точности на зубчатые колеса:

- •Нормы бокового зазора

- •Условное обозначение точности зубчатых колес и передач

- •Тема 12. Взаимозаменяемость шпоночных и шлицевых соединений – лк – 4,5 часа, срс – 1,5 часа.

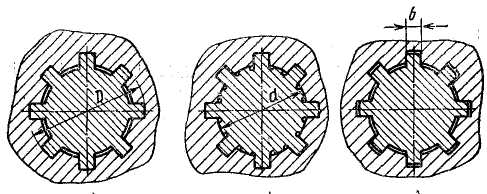

- •Допуски и посадки шлицевых соединений с прямобочным профилем

- •Допуски и посадки шлицевых эвольвентных соединений

Условное обозначение точности зубчатых колес и передач

Пример

наиболее полного условного

обозначения

точности:

8-7-6-Ca/V-128

ГОСТ 1643-81. Оно

означает, что задана 8-я степень в

отношении

кинематической точности, 7-я степень в

отношении плавности

работы, 6-я степень в отношении контакта.

Боковой зазор при межосевом

расстоянии, указанном на чертеже, должен

быть не более 128 мкм, вид сопряжения

зубчатых колес С, вид допуска на боковой

зазор

"а" и класс отклонений межосевого

расстояния V

(а рекомендуется

по стандарту IV

класс, поэтому и указано значение

бокового зазора).

Пример

наиболее полного условного

обозначения

точности:

8-7-6-Ca/V-128

ГОСТ 1643-81. Оно

означает, что задана 8-я степень в

отношении

кинематической точности, 7-я степень в

отношении плавности

работы, 6-я степень в отношении контакта.

Боковой зазор при межосевом

расстоянии, указанном на чертеже, должен

быть не более 128 мкм, вид сопряжения

зубчатых колес С, вид допуска на боковой

зазор

"а" и класс отклонений межосевого

расстояния V

(а рекомендуется

по стандарту IV

класс, поэтому и указано значение

бокового зазора).

Пример самого краткого обозначения: 8-С ГОСТ 1643-81. Оно означает, что передача (колесо) имеет 8-ю степень точности по всем трем нормам, характеризующим точность вращения (т.е. по кинематической точности, плавности работы и полноте контакта), вид сопряжения С и используются рекомендуемые стандартом соответствия между видом сопряжения и видом допуска по боковому зазору, а также между видом сопряжения и классом отклонения межосевого расстояния (вид допуска "с", класс межосевого расстояния IV).

Все другие обозначения являются промежуточными между самым подробным и самым коротким.

Тема 12. Взаимозаменяемость шпоночных и шлицевых соединений – лк – 4,5 часа, срс – 1,5 часа.

Для соединения втулок, шкивов, муфт, рукояток и других деталей машин с валами, когда к точности центрирования соединяемых деталей не предъявляют особых требований, применяют шпонки. Размеры, допуски и посадки большинства типов шпонок и пазов для них унифицированы для всех стран — членов СЭВ. Для получения различных посадок призматических шпонок установлены поля допусков на ширину b шпонок, пазов валов и втулок (ГОСТ 23360—78). Для ширины шпонки установлено поле допуска h9 (для высоты шпонки h11 и для длины hl4), что делает возможным их централизованное изготовление независимо от посадок. Установлены следующие три типа шпоночных соединений: свободное, нормальное и плотное. Для свободного соединения установлены поля допусков ширины b для паза на валу Н9 и для паза во втулке D10, что дает посадку е зазором; для нормального соединения — соответственно N9 и JS9; для плотного соединения — одинаковые поля допусков на ширину b для паза на валу и паза во втулке Р9. Нормальные и плотные соединения имеют переходные посадки.

Контроль шпоночных соединений осуществляют комплексными калибрами.

Допуски калибров для шпоночных соединений регламентированы ГОСТ 24109—80, а их конструкции и размеры ГОСТ 24110—80 . . . ГОСТ 24121—80.

Вследствие смятия и среза шпонок, ослабления сечения валов и втулок пазами и образования концентраторов напряжений шпоночные соединения не могут передавать большие крутящие моменты. В результате перекосов и смещения пазов, а также контактных деформаций от радиальных сил в шпоночных соединениях возможен перекос втулки на валу.

Эти недостатки шпоночных соединений ограничивают область их применения и обусловливают замену их шлицевыми соединениями, которые передают большие крутящие моменты, имеют большее сопротивление усталости и высокую точность центрирования и направления.

В зависимости от профиля зубьев шлицевые соединения делят на:

- прямобочные,

- эвольвентные,

- треугольные.

- могут передавать большие крутящие моменты,

- имеют на 10— 40 % меньше концентрацию напряжений у основания зубьев, повышенную циклическую долговечность,

- обеспечивают лучшее центрирование и направление деталей, проще в изготовлении и т. п.

Шлицевые соединения с треугольным профилем не стандартизованы; их применяют чаще всего вместо посадок с натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов.