- •Обработка резьбовых поверхностей Накатывание резьбы

- •Планетарные передачи

- •Тормозные устройства

- •Асинхронные электродвигатели

- •Электродвигатели постоянного тока.

- •Насосы.

- •Гидроцилиндры и гидромоторы

- •Глава VI токарно-винторезные станки

- •§ I. Общие сведения

- •§ 2. Основные узлы токарно-винторезных станков и их назначение

- •§ 3. Токарно-винторезныи станок 16к20

- •Модели 16к20 Техническая характеристика токарно-винторезного станка модели 16к20

- •Станках:

- •Глава VII токарно-затыловочные станки

- •§ I. Основные сведения о затыловании

- •§ 2. Универсальный токарно - затыловочный станок 1б811

- •1. Лобовые токарные станки

- •§ 2. Карусельные станки

- •§ 1. Общие сведения

- •§ 2. Токарно-револьверный станок 1341

- •Глава X

- •§ 1, Общие сведения

- •Полуавтомате

- •§ 2. Одношпиндельный токарно-револьверный автомат 1б140

- •§ 7. Токарный многорезцово-копировальный полуавтомат 1713

- •Глава XI

- •§ 1. Вертикально-сверлильный станок 2ни8

- •§2. Радиально-сверлильный станок 2м55

- •Глава XII

- •§ I. Универсальный горизонтально-расточный станок 2620в

- •§ 3. Координатно-расточные станки

- •Фрезерные станки

- •§ 1. Консольно-фрезерные станки

- •§2. Универсальный консольно-фрезерный станок 6р82

- •§ 3. Вертикально-фрезерные бесконсольные станки

- •§ 4. Продольно-фрезерные станки

- •Глава XV

- •§ 3. Резьбонакатные станки

- •§4. Гайконарезные станки

- •§ 5. Резьбошлифовальные станки

- •Глава XVI

- •§ 2. Поперечно-строгальный станок 7д37

- •§3. Продольно-строгальные станки

- •Глава XVII

- •§ 1. Назначение и типы протяжных станков

- •§ 2. Горизонтально-протяжной станок 7б55

- •§ 4. Способы закрепления протяжек

- •§ 1. Область применения и разновидности шлифовальных станков

- •§2. Круглошлифовальный станок 3mi51

- •§ 4. Плоскошлифовальные станки

- •§ 5. Внутришлифовальный станок за228

- •Глава XIX

- •§ 1. Хонинговальные станки

- •§ 2. Притирочные станки

- •§ 3. Станки для суперфиниширования

- •Глава XX

- •§ 1. Основные методы нарезания зубчатых колес и классификация станков

- •§ 2. Зубодолбежный станок 5в12

- •126. Общий вид зубодолбежного станка:

- •§ 3. Зубофрезерный станок 5к324

- •§ 4. Зубострогальный станок 5а250

- •§ 5. Нарезание шевронных колес

- •§ 9. Зубошлифовальный полуавтомат 5п84

- •§10. Станки для зубозакругления, снятия фасок и заусенцев

- •§11 Накатывание зубьев

- •Глава xtv

- •§ 1. Назначение и разновидности делительных

- •§ 2. Лимбовая универсальная делительная головка

- •Диск(лимб) с раздвижным сектором

- •§ 3. Безлимбовая универсальная делительная головка

- •Глава XXI

- •§ 1. Силовые головки и столы

- •§ 2. Гидропанели

- •§ 3. Шпиндельные коробки

- •Глава XXII

- •§ 2. Оборудование автоматических линий

- •§3. Виды автоматических линий

- •Глава XXIV

- •§ 1. Общие сведения

- •§ 3. Общие принципы кодирования программы

- •§ 6. Токарный станок с чпу 16к20фз

- •Глава XXVI

- •§ 2. Методы установки и закрепления станка на фундаменте

- •§3. Испытание станков и проверка их на точность

§ 2. Зубодолбежный станок 5в12

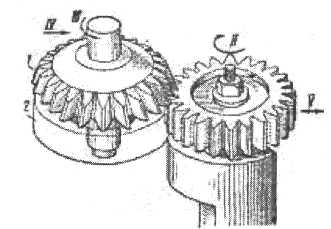

Принцип нарезания зубьев. Долбяк 1 (рис. 125) получает возвратно-поступательное движение (в направлении стрелки 1) - движение скорости резания и медленное вращательное движение (по стрелке III), согласованное с вращением заготовки (по стрелке II) - круговая подача. Долбяку сообщают радиальное перемещение по стрелке IV в период врезания (радиальное врезание).

При движении долбяка режущие кромки его зубьев воспроизводят в пространстве медленно вращающееся «производящее колесо» 2, в зацеплении с которым находится обрабатываемая заготовка. При каждом движении сверху вниз долбяк удаляет определенную часть металла из впадин, придавая зубьям заготовки требуемую форму. Для предотвращения трения задних поверхностей зубьев долбяка о заготовку при обратном его ходе заготовка (или долбяк) получает радиальный отвод в направлении стрелки V.

Рис. 125. Схема нарезания зубчатых колес долбяками

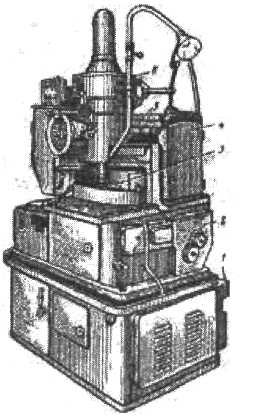

Станок 5В12 (рис. 126) относится к вертикальным зубодолбежным станкам, у которых радиальное врезание долбяка производится при перемещении суппорта с долбяком, а при холостом ходе отводится стол. Станок предназначен для нарезания прямо-

зубых цилиндрических колес наружного и внутреннего зацепления, приспособлен для нарезания блоков зубчатых колес. При наличии специальных винтовых направляющих на станке можно нарезать зубчатые колеса с винтовым зубом.

126. Общий вид зубодолбежного станка:

1 - нижняя часть станины; 2 - средняя часть станины; 3 - стол; 4 - верхняя часть станины; 5 -направляющие; 6 - шпиндельная головка.

зубых цилиндрических колес наружного и внутреннего зацепления, приспособлен для нарезания блоков зубчатых' колес. При наличии специальных винтовых направляющих на станке можно нарезать зубчатые колеса с винтовым зубом.

Характеристика станка. Наибольший диаметр обрабатываемого колеса 200 мм; наибольшая ширина нарезаемого зубчатого венца 50 мм; наибольший модуль зубьев нарезаемых стальных колес 4 мм; наибольший диаметр заготовки при нарезании зубьев внутреннего зацепления 220 мм; число двойных ходов долбяка от 200 до 600 в минуту; мощность электродвигателя главного движения 2 кВт; габаритные размеры 1320x940x1820 мм. Нарезание зубчатых колес производят по методу обкатки. Долбяк во время работы получает возвратно-поступательное движение параллельно оси заготовки (движение скорости резания) и одновременно вращается вокруг своей оси. Заготовка, укрепленная на оправке стола, во время работы совершает вращательное движение, согласованное с вращением долбяка. Согласованные вращения долбяка и заготовки отражают сложное движевие обкатки (круговую подачу). В начале резания долбяк автоматически перемещается в направлении оси заготовки (радиальная подача), пока не будет достигнута требуемая высота зуба. По окончании врезания радиальная подача прекращается и заготовка в течение полного оборота нарезается только при круговой подаче. В зависимости от величины модуля нарезаемого колеса его обработка осуществляется в один, два или три прохода. При обработке за несколько проходов процесс врезания повторяется перед каждым проходсш. При движении вниз долбяк совершает рабочий ход, снимая стружку с заготовки. Обратный ход дол-бяка является холостым. В это время стол с заготовкой отводится на небольшое расстояние от долбяка. К началу рабочего

хода стол возвращается в исходное положение.

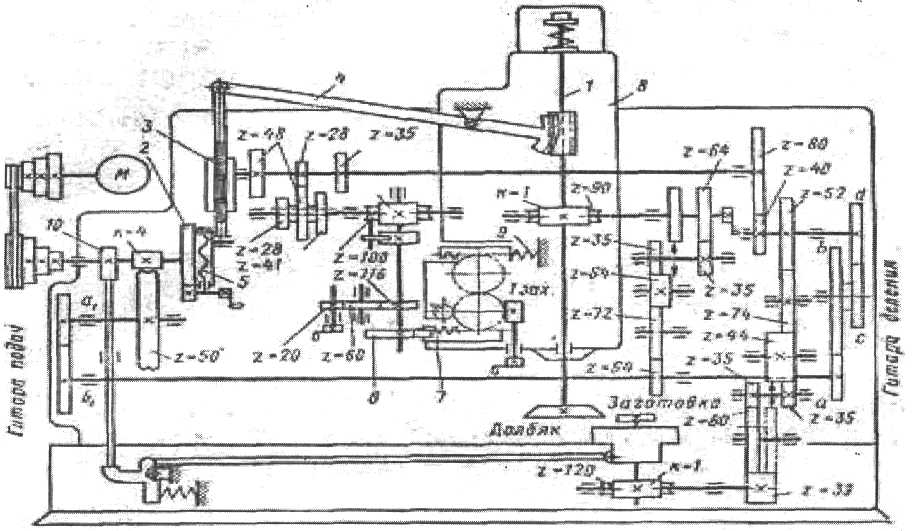

Рис. 127. Кинематическая схема, зубодолбежного станка 5В12

перед каждым проходом. При движении вниз долбяк совершает рабочий ход, снимая стружку с заготовки. Обратный ход дол-бяка является холостым. В это время стол с заготовкой отводится на небольшое расстояние от долбяка. К началу рабочего хода стол возвращается в исходное положение.

Движения в станке. Возвратно-поступательное движение долбяка осуществляется (рис. 127) от электродвигателя М через четырехступенчатую клиноремен-ную передачу (с передаточными отношениями f = 0,21;/2 =0,33;*з =0,46 и /4 =0,63), кривошипный диск 2 с радиальным пазом, в

котором закреплен переставной кривошипный палец, связанный с раздвижным шатуном 3, и коромысло 4, зубчатый сектор которого находится в зацеплении с круглой рейкой штосселя 1. Расчетные перемещения

п об/мин электродвигателя -» п дв. ход/мин долбяка. Число двойных ходов долбяка в минуту определяют по формула

1000vcp

2/

где vcp - выбранная средняя скорость резания, м/мин; I = Ь + с - длина хода долбяка, мм; b - ширина заготовки, мм; с - пробег на выход долбяка в обе стороны, мм.

В зависимости от требуемого числа двойных ходов клиновые ремни перебрасывают на соответствующую ступень посредством специального эксцентрикового устройства. Длину хода, долбяка регулируют изменением радиуса вращения пальца кривошипного диска с помощью винта 5, смонтированного на диске 2. Крайние положения долбяка устанавливают изменением длины раздвижного шатуна 3.

Вращение долбяка (круговая подача). В зубодолбежных станках под круговой подачей Ар понимают длину дуги поворота долбяка по делительной окружности за один его двойной ход. Следовательно, цепь подачи соединяет вращение долбяка и перемещение штосселя.

Расчетные перемещения цепи подачи 1дв.ход долбяка-» s^mm/дв. Ход.

Так как одному двойному ходу долбяка соответствует один оборот кривошипного диска 2, то уравнение кинематического баланса цепи подач начинается от кривошипного диска:

, 4 а, 64 72 64 35 1

1 mnz п = я

50 Ьх 72 64 35 64 90 д кр

откуда формула настройки гитары подач

а,_П25^

Ьх ятгд

где m - модуль долбяка; гд - число зубьев долбяка.

Для данного станка ах + Ьх =110.

Вращение заготовки (движение деления). При повороте долбяка на один

зуб — заготовка должна повернуться также на один зуб - .

гд z

Расчетные перемещения

— об,долбяка —> —об.заготовки.

2Д Z

Уравнение кинематического баланса цепи деления

_1_90 64 3^64 72а£52 74 44 35 80 J_ _\_

za 1 35 64 72 64 Ъ dlA 44 35 80 39 120 ~z

откуда формула настройки гитары деления

а с _гд

Для облегчения подбора сменных колес — число зубьев колеса с берется в

Ъ d

простом кратном отношении к числу зубьев

Рис. 128. Кулачки врезания:

а - однопроходной; б - двухпроходной; в - трехпроходной

долбяка, а именно 1 : 1 или 2 : 1, т. е. с = z, или с = 2гд: а + b = 120.

Врезание долбяка (радиальная подача) в заготовку на заданную высоту зуба осуществляется плоским кулачком 6 (рис. 127). На кулачках (рис. 128) имеется участок врезания, профиль которого очерчен по спирали Архимеда (занимает угол авр = 90°), и участки обкатки, очерченные по окружности, занимающие

различные углы в зависимости от числа проходов.

При нарезании колеса в один проход кулачок 6, поворачиваясь на угол авр,

действует на рейку 7, связанную с кареткой 8, перемещает долбяк по направлению к заготовке (происходит врезание). Когда ролик рейки 7 окажется в точке 1 (рис. 128, а), врезание прекращается; при дальнейшем вращении кулачка на угол ах происходит обкатка. За время поворота кулачка на угол al заготовка совершает один оборот. В коробке передач при этом введены в зацепление зубчатые колеса 48-28. Когда ролик рейки 7 достигает точки 2 кулачка, он попадет во впадину и каретка с долбяком под действием пружины 9 (см. рис. 127) отойдет от заготовки. При этом станок автоматически останавливается. При двухпроходном кулачке в зацепление вводятся зубчатые колеса 35-41. После врезания за время поворота кулачка на угол а2 (рис. 128, б) заготовка совершает один полный оборот. Затем в точке 2 осуществляется дополнительнее врезание долбяка на величину 0,4 мм и снова за время поворота кулачка на угол се2 (участок 2-3) заготовка совершает один оборот. При обработке в три прохода в зацепление вводят колеса 28-48. После врезания за время поворота кулачка на угол аЗ заготовка совершает один оборот. При этом происходит первая операция черновой обработки. В точке 2 (рис. 128, в) происходит дополнительное врезание долбяка на величину 2,8 мм, и снова за время поворота кулачка на. угол аЗ заготовка совершает один полный оборот. При этом осуществляется вторая операция черновой обработки. В точке 3 снова происходит врезание долбяка на величину 0,4 мм, и за время поворота кулачка на угол аъ (участок 3-4)

Рис. 129. Долбяк для наре-вания винтовых колес:

1 - подвижная часть направляющего копира; 2 - долбяк; 3 - заготовка

заготовка совершает еще один оборот; при этом происходит чистовая обработка.

Обозначив угол поворота кулачка в общем случае через ак, можно написать уравнение кинематической цепи врезания

, „ 120 39 80 35 44 74 40. 1 ак 1 80 35 44 74 52 80 к 100 360 где iK - передаточное отношение пары зубчатых колес коробки передач,

находящихся в зацеплении;—^ поворот кулачка в долях оборота.

360

Отвод стола с заготовкой от долбяка во время его холостых ходов осуществляется от эксцентрика 10 (см. рис. 127) через толкатель и рычажную

систему. Установка эксцентрика на одном валу G кривошипным диском обеспечивает необходимую синхронизацию отвода и подвода стола с холостыми и рабочими ходами долбяка.

Нарезание зубчатых колес с винтовыми зубьями производят долбяками с винтовыми зубьями следующим образом (рис. 129). В суппорте вместо прямых направляющих устанавливают специальные винтовые направляющие, шаг которых должен быть равен шагу винтовой линии зуба долбяка, применяемого для нарезания данного колеса. Винтовые направляющие состоят из двух частей: подвижной, закрепленной на шпинделе долбяка, и неподвижной, монтируемой в гильзе червячного колеса z = 100. Неподвижная часть вращается вместе с червячным колесом, а подвижная во время возвратно-поступательного движения вместе со шпинделем долбяка получает принудительное дополнительное вращение.

Наладка станка на нарезание зубчатых колес внутреннего зацепления производится по тем же формулам, что и для колео наружного зацепления. Различие заключается лишь в том, что при нарезании зубчатых колес внутреннего зацепления направления вращения долбяка и заготовки одинаковы, тогда как при нарезании колее наружного зацепления они противоположны.