- •1. Выбор эЛгаЭтодвигазеля и расчет основных параметров для каждой ступени передачи

- •Основные размеры, мм, асинхронных короткозамкнутых двигателей серии 4а (исполнение м100) по гост 19523-74 (частичное извлечение)

- •2. Расчет зубчатых передач редукторов

- •2.2. Материалы зубчатых колец

- •2.3. Число циклов перемены напряжений

- •2.4. Допускаемые напряжения для ранета передачи на вьшослнвостъ

- •2.8. Коэффициенты нагрузки

- •2.5.2. Коэффициенты, учитывающие динамическую нагрузку. Vt

- •3. Проектный расчет закрытой цилиндрической передачи

- •3.1. Предварительное значение межосевого рассгояння

- •3.3. Ориентировочное значение модуля At, мм вычисляют по формуле

- •3.5. Число зубьев ведущего и ведомого колес

- •3.7. Проверка зубьев ведомых колес на вьгаоодивость при изгибе

- •3.8. Проверка на вынослшюсгь при изгибе зубьев шестерни

- •3.9. Особенности расчета соосных редукторов

- •3.10. Определение основных параметров зубчатого зацепления

- •3.10.1. Диаметры делительных окружностей:

- •Диаметры окружностей впадин:

- •4.3. Определение коэффициента нагрузки

- •4.4. Определение предварительного значения межосевого расстояния

- •4Лз. Силы, действующие в зацеплении:

- •7. Предварительная компоновка редуктора

- •7.1. Предварительный расчет валов

- •8. Проектный расчет валов из условия статической прочности (по эквивалентному моменту)

- •8.1. Основные положения

- •8.2. Пример проектного расчета ваш

- •9. Расчет и выбор подшипников качения

- •10. Второй этап эскизной компоновки редуктора

- •11. Проверка прочности шпоночных соединений

- •13.1 .Конструирование зубчатых колес

- •13.3. Смазка редукторов

- •14. Проектирование привода

10. Второй этап эскизной компоновки редуктора

На этом этапе проектирования конструктивно оформляются зубчатые и червячные колеса, валы, корпус, подшипниковые узлы и другие детали. Редуктор вычерчивается в той же последовательности, что и при предварительной компоновке, но с учетом необходимых конструктивных изменений. Примерный порядок выполнения следующий:

Вычерчиваются

со всеми конструктивными подробностями

ведущий, промежуточный и ведомый валы.

Вычерчиваются

со всеми конструктивными подробностями

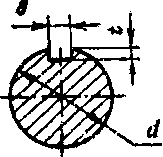

ведущий, промежуточный и ведомый валы.По конструктивным размерам вычерчиваются зубчатые и червячные колеса. На валах зубчатые колеса обычно закрепляются с помощью призматических шпонок. Размеры призматических шпонок по ГОСТ 23360-78 приводятся в табл. 10.1 и рис. 10.1.

Примечания: 1. Стандартный ряд длин, мм: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50. 56, 63, 70, 80, 90, 100, ПО, 125, 160, 180 (до 500).

В ГОСТ 23360-78 даны сечения шпонок для валов d - 2+500 мм.

Пример условного обозначения шпонки при Ь — 16 мм, И = 10 мм, / = 80 мм, торцы скругленные:

Шпонка 16x10x80 ГОСТ 23360-78.

То же, с плоскими торцами:

Шпонка 3 - 16x10x80 ГОСТ 23360-78.

Вычерчиваются подшипники, выбранные при расчете на динамическую грузоподъемность. При необходимости между торцами подшипников и внутренней поверхностью стенки корпуса устанавливаются мазеудерживающие кольца.

Вычерчиваем крышки подшипников. При вычерчивании крышек подшипников с уплотнительными прокладками (толщиной 1 мм) и болтами один из болтов крепления условно выполняется в плоскости чертежа.

При конструировании сквозных крышек следует учесть, что войлочные и фетровые уплотнения применяют, главным образом, в узлах, заполненных пластичной смазкой.

Тонкими или штриховыми линиями изображаются бобышки под болты и наружные очертания стенки корпуса,

Наносится граница верхнего пояса корпуса.

При проектировании соосного редуктора конструктивно оформляется средняя опора с учетом расположения шпилек для крепления крышки этой опоры.

11. Проверка прочности шпоночных соединений

При выполнении компоновочного чертежа длина шпонок обычно принимается / = (1,2...1,5)</, где d — диаметр вала, а затем выполняется проверочный расчет по напряжениям смятия и среза. Условие прочности при расчете на смятие:

a"'™ai d(h-tJi-b)~[aL>

Допускаемые напряжения смятия можно принимать при стальной ступице асм = 100... 120 МПа, при чугунной ступице а = 50...70 МПа.

см

Условие прочности при расчете на срез:

Допускаемые напряжения среза можно принимать [т^аЮ.фст^. Размеры d, Ъ, /, h и tx показаны на рис. 10.1.

, 12. РАСЧЕТ ВАЛОВ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ /\ (УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ)

У

Этот расчет проводится в форме определения коэффициента запаса прочности п для опасных сечений вала. Расчет выполняется на основе конструктивного чертежа (или второго этапа эскизной компоновки). При этом учитывают наличие коэффициентов концентрации напряжений. Условие прочности имеет вид:

п =

Vn2o- +П2,

■>[п]

где [л]—требуемый коэффициент запаса прочности. Обычно [п] - 1,3... 1,5. Иногда с учетом требований жесткости принимают [л] = 2,5...3; па и лт— коэффициенты запаса прочности соответственно по нормальным и касательным напряжениям;

и = -

far

где а, ит, — пределы выносливости материала вала при изгибе и при кручении с симметричным знакопеременным циклом нагружения. При отсутствии данных для а, и т,_, можно приближенно принимать для углеродистых сталей а ,»0,436ав; для легированных сталей а, = 0,35ав + +(70... 120) МПа; т. ,«0,580- ,;

:дние нап] и касательных напряжений;

_ _ ''"max ^"шш _ „ ^"rr

2

am : : r„ = • —

При циклах изменения напряжений М.. т.

о\ = ст.,

W 2 2W

нетто "кнетто

где ^кето и ^нетто—моменты сопротивления изгибу и кручению нетто сечения (табл. 12.4);

ст ит — средние напряжения циклов при изгибе и кручении,

mm ^

0 =0,т =т =-f.

Обычно напряжения в поперечном сечении вала при изгибе изменяются по симметричному циклу, а при кручении — по пульсирующему циклу;

уа и ут — коэффициенты, характеризующие чувствительность материала к асимметрии цикла нагружения;

2а_, -а0 _ 2т_, -т0

Wa= 1 ; Vt

где о„ и т0 — пределы вьшосливости материала при пульсирующем цикле нагружения;

По ГОСТ 25.504-82 рекомендуется принимать уп =0,02+2-10'4 ств, Vt= 0,5 ут.

Tf, и А".—эффективные коэффициенты концентрации напряжений при изгибе и кручении, учитывающие влияние галтели, кольцевой выточки, шпоночного паза и др.; принимаются по табл. 12.1;

ео и ех —коэффициенты, учитывающие влияние поперечных размеров вала; принимаются по табл. 12.2; Р —коэффициент поверхностного упрочнения; вводится при поверхностной закалке ТВЧ, азотировании, дробеструйном наклепе; принимается по табл. 12.3.

Концентратор

Ко

I

ст., МПа

Эскиз

5 700 > 1000

< 700 | 2:1000

1

Галтель (Dld-

-U5...2): при r/d = 0,02 при r/d-0,06 при г/</=0,10

2,50 1,85 1,60 3,50 2,00 1,64 1,80 1,40 1,25 2,10 1,53 1,35

-В) |

|

|

1 |

|

\ |

||

|

|

||

|

|

||

1,90 1,80 1,70 235 2,00 1,85 1,40 1,35 1.25 1,70 1,65 1,50

1,75

2,00

1,50

1,90

Нарезка витков червяка

2,30

2,50

1,70

1,90

Резьба

1,80

2,40

1,20

1,50

Примечание. При наличии нескольких концентратов напряжений в одном сечении в расчет принимается тот, у которого коэффициент К больше.

|

|

|

Диаметр |

вала, мм |

|

|

||

15 |

20 |

30 |

40 |

50 |

70 |

80 |

100 |

|

Изгиб |

|

|

|

|

|

|

|

|

Углеродистая сталь |

0,95 |

0,92 |

0,88 |

0,85 |

0,81 |

0,76 |

0,73 |

0,70 |

Изгиб |

|

|

|

|

|

|

|

|

Легированная сталь |

0,87 |

0,83 |

0,77 |

0,73 |

0,70 |

0,66 |

0,64 |

0,62 |

Кручение |

|

|

|

|

|

|

|

|

Углеродистая или легиро- |

0,92 |

0,89 |

0,81 |

0,78 |

0,76 |

0,73 |

0,71 |

0,70 |

ванная сталь |

|

|

|

|

|

|

|

|

13. КОНСТРУИРОВАНИЕ РЕДУКТОРА

Вид

нагрузки и материал вала

Вид

нагрузки и материал вала