надега 3 часть

.pdf

По числу измеряемых параметров методы контроля подразделяют на дифференциальные и комплексные. При первом измеряют значение каждого параметра, при втором — суммарную погрешность отдельных геометрических размеров изделия.

Примером комплексного метода может служить определение степени годности подшипников качения по радиальному зазору. Изменение последнего связано с износом беговых дорожек внутреннего и наружного колец, а также элементов качения (шариков, роликов).

Если измерительный элемент прибора непосредственно соприкасается с контролируемой поверхностью, то такой метод называют контактным, а если нет — бесконтактным. Наиболее часто применяют следующие средства измерения: калибры, универсальный измерительный инструмент и специальные приборы.

Калибры — это бесшкальные измерительные инструменты для контроля отклонений размеров, формы и взаимного расположения поверхностей деталей без определения численного значения измеряемого параметра. Широко распространены предельные калибры, ограничивающие крайние предельные размеры деталей и распределяющие их на три группы: годные, подлежащие восстановлению и негодные.

Универсальные инструменты и приборы служат для нахождения значения контролируемого параметра в определенном интервале его значений. Обычно применяют следующие измерительные средства: штриховые инструменты с нониусом (штангенциркуль, штангенглубиномер, штангенрейсмус и штангензубомер), микрометрические (микрометры, микрометрический нутромер и глубиномер), механические приборы (миниметр, индикатор часового типа, рычажная скоба и рычажный микрометр), пневматические приборы давления (манометры) и расхода (ротаметры).

Универсальный измерительный инструмент служит для определения износа резьб (резьбовые микрометры, резьбовые микрометрические нутромеры и др.), а также зубчатых и червячных колес (шагомеры, биениемеры и др.).

Специальные измерительные средства предназначены для контроля конкретных деталей с высокой производительностью и точностью. К ним относят, например, приборы для проверки изгиба и скрученности шатунов и радиального биения подшипников качения, оправки для проверки соосности гнезд коренных подшипников блока цилиндров и др.

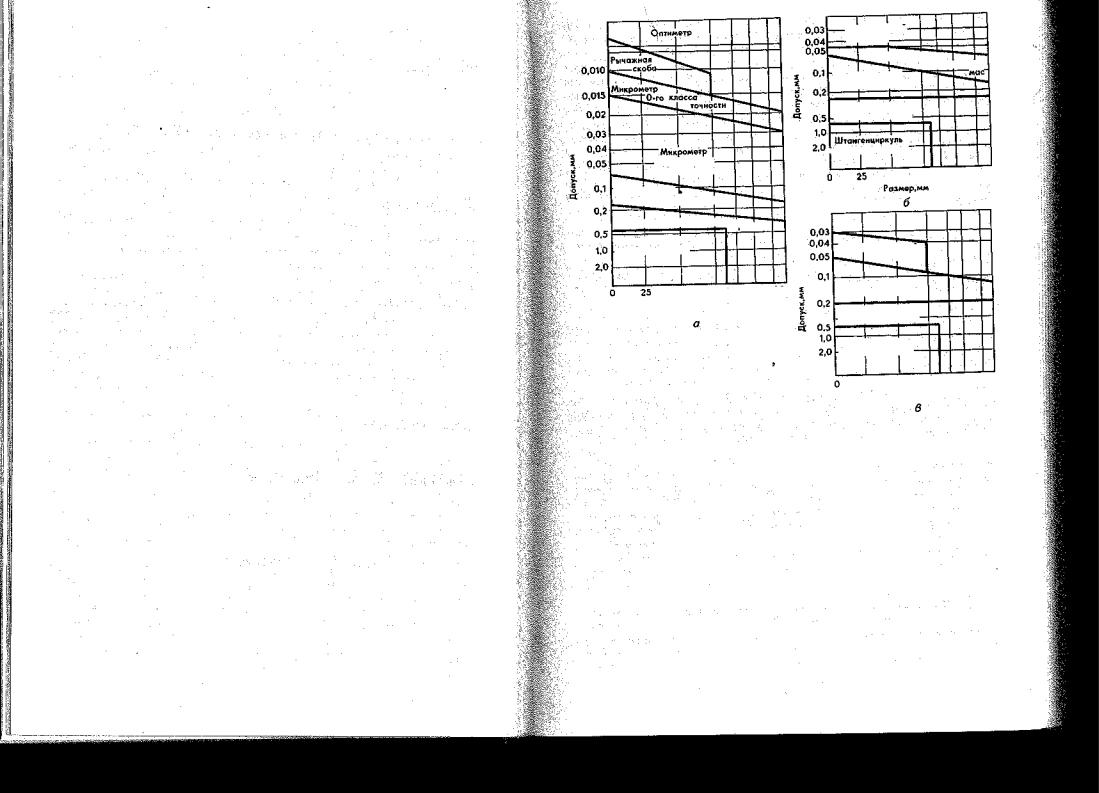

При выборе средства измерения необходимо учитывать его метрологические характеристики (цена и интервал деления шкалы, точность отсчета, погрешность и пределы измерения), а также точность изготовления измеряемого элемента детали (после допуска). На рисунке 2.15 показана номограмма для его выбора в зависимости от параметра измеряемого элемента детали и значения допуска на изготовление.

108

0,005

0,008

безуказания класса точности

Штангенциркул с отсчетом 0,02мм

Штангенциркуль с отсчетом ^ 05 мм

Штангенциркуль сотсчетом 0,1 мм

50 100 150 200 300 Размер.мм

1'ис. 2.15. Номограммы выбора измерительных средств для валов (о) отверстий (б) и для глубин (в)

Индикаторный

нутрометр

Микрометрический нутромер,штих-

Штангенциркуль с отсчетом 0,02мм

Штангенциркуль

сотсчетом0,05ми

гс отсчетом 0,1 мм

50 100150200300

Микрометрический

глубиномер

Штангенглубиномер сотсчетом 0,02 мм

Штангенглубиномер сотсчетом 0,05мм

Штангенциркуль сотсчетом0,1мм

25 |

50 |

100 150 200300 |

Размер.мм

Методы и средства выявления несплошности материала деталей.

Дефекты несплошности материала деталей, бывших в эксплуатации, можно условно разбить на две группы: явные и скрытые. Явные дефекты — это трещины, обломы, пробоины, смятие, коррозия. Их чаще всего обнаруживают внешним осмотром невооруженным глазом, через лупу 5... 10-кратного увеличения или ощупыванием. Для обнаружения скрытых дефектов применяют следующие методы контроля (дефектоскопии): капиллярные, обнаружением подтекания газа или жидкости, магнитные и акустические.

Для нахождения производственных дефектов, возникающих в процессе изготовления деталей, на крупных ремонтных предприятиях используют радиационный, рентгеновский и др.

К а п и л л я р н ы й м е т о д предназначен для выявления нарушсиий сплошности поверхности слоев детали (трещин), изготовленной из различных материалов (ферромагнитных и неферромагнитпых сталей, жаропрочных, титановых, алюминиевых, магние-

109

служит также для определения производственных дефектов (шлифовочных и термических трещин, волосовин, пор и др.).

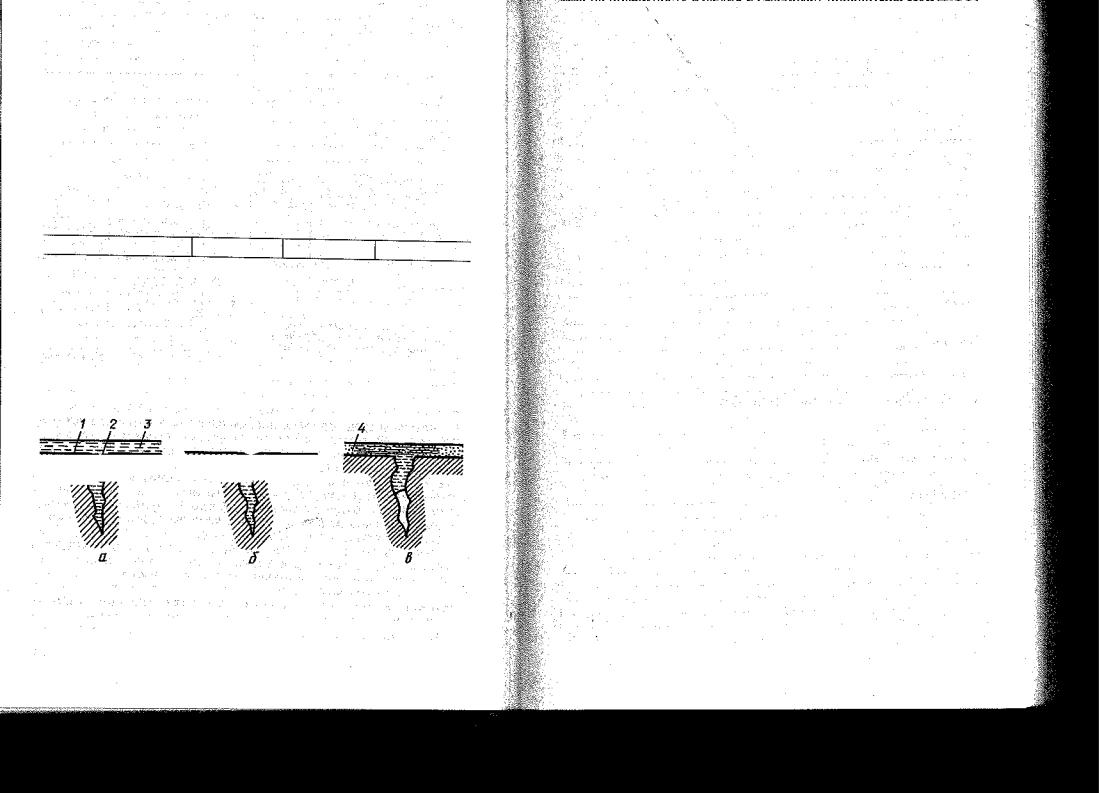

Этот метод обладает высокой чувствительностью (табл. 2.4) и простотой технологии контроля. Его сущность состоит в следующем. На очищенную поверхность детали наносят специальную жидкость (пенетрант) и в течение некоторого времени выдерживают, с тем чтобы она успела проникнуть в полости дефекта (рис. 2.16, а). Затем с детали удаляют излишки жидкости и просушивают. Жидкость остается только в полости дефекта (рис. 2.16, б). Для его выявления на поверхность изделия наносят проявляющий материал (рис. 2.16, в), который способствует выходу жидкости из полости (трещины) в результате адсорбции проявляющим веществом либо диффузии в него.

2.4. Характеристика дефектов, мкм, при капиллярных методах их выявления

Метод |

Раскрытие |

Глубина |

Протяженность |

|

|

||||

Люминесцентный: |

|

|

|

|

сорбционный |

10 |

0,03 |

0,5 |

|

диффузионный |

1 |

|||

0,01 |

0,3 |

|||

Цветной (диффузионный) |

1 |

|||

0,01 |

0,3 |

|||

|

|

|||

Люминесцентно-цветной |

1 |

|

||

0,01 |

0,1 |

|||

(диффузионный) |

|

|||

|

|

|||

|

|

|

При сорбционном способе на поверхность детали наносят сухой порошок (сухой метод) или порошок в виде суспензии (мокрый способ). За счет сорбционных сил проникающая жидкость извлека-

5 I

ЩЩШ^ЫШШШ&^

1*ис. 2.16. Приемы контроля деталей капиллярным методом с применением

' ;•-•••••••!•::/•"'•••'•:"•'•• ч ' " ' - " - |

' - . ' •••• : - ч ' п р о я в и т |

е л я : |

|

а — трещина, |

заполненная |

проникающей жидкостью; |

б— жидкость с поверхности детали |

удалена; в — нанесен проявитель, трещина выявлена; •'!•— деталь; 2— полость трещины; 3— |

|||

••:•'.:•' |

: п р о н и к а ю щ а я ж и д к о с т ь ; 4 — п р о я в и т е л ь ; 5 — с л е д т р е щ и н ы ; •-. ••••••••.•. |

||

знойном способе на поверхность детали наносят специальное покрытие, в которое диффундирует проникающая жидкость из полости дефекта. Этот способ более чувствителен, чем сорбционный, и его применяют для обнаружения мелких трещин.

Для получения контрастного индикаторного отпечатка дефекта на фоне исследуемой поверхности в состав проникающей жидкости вводят свето- и цветоконтрастные вещества. Если в состав пенетранта входят вещества, способные флуоресцировать при облучении ультрафиолетовым светом, то такие жидкости называют люминесцентными, а сам метод обнаружения дефектов — люминесцентным методом дефектоскопии. В состав этой жидкости могут входить как естественные, так и искусственно приготовленные вещества, называемые люминофорами. Если в пенетранте содержатся красители, видимые при дневном свете, то такие жидкости называют цветными, асамметод — цветнымметодомдефектоскопии.

Капиллярные методы дефектоскопии основаны на способности жидкости втягиваться в мельчайшие сквозные и несквозные каналы (капилляры). При попадании жидкости в капилляр ее свободная поверхность искривляется (образуется мениск), в результате чего возникает дополнительное давление жидкости в капилляре, отличающееся от внешнего давления (воздуха). Значение этого давления зависит от коэффициента поверхностного натяжения и радиуса канала.

Для проникновения жидкости в дефект необходимо, чтобы жидкость хорошо смачивала поверхности, а размеры дефекта (канала) создавали возможность жидкости образовывать мениск.

Технология контроля изделий капиллярными методами состоит из следующих операций: очистки детали от маслянисто-грязевых и других загрязнений, нанесения пенетранта, выявления дефекта и окончательной очистки.

В ремонтном производстве при использовании люминесцентного метода дефектоскопии в качестве пенетрантов применяют жидкости различного состава. Их наносят с помощью пульверизатора, окунанием в раствор или мягкой кистью. После выдержки детали в течение нескольких минут (не более 5) излишки жидкости удаляют, протирая поверхность ветошью, или промывают струей холодной воды под давлением 0,2 МПа с последующей сушкой.

Далее приступают к выявлению дефекта. Чаще всего применяют самопроявляющийся способ, при котором после пропитки и очистки деталь нагревают, что способствует быстрому выходу проникающей жидкости издефекта и растеканию ее по краям трещины. Затем деталь помещают в дефектоскоп и облучают ультрафиолетовыми лучами. Источником ультрафиолетовых лучей служат ртутно-квар- цевые. ? - / < • • ^лампы'• (ПРК-2, ПРК-4 и ПРК-7), свет от которых пропускают через светофильтры типа УСФ (УСФ-3 и УСФ-6). Промышленное гь выпускает переносные (КД-ЗШ, КД-32Л, КД-ЗЗЛ) и стациоiiapi [ые (ЛД-2, ЛД-3, ЛДА-3 и ЛД-4) дефектоскопы (рис. 2.17).

110 |

111 |

|

] г .il^i,y/AlJJWlJt\JAJ41UiVlU>l

способе деталь можно также погрузить в раствор люминофора в быстроиспаряющемся органическом растворителе, выдержать некоторое время и вынуть. После испарения растворителя на краях остаются кристаллы люминофора, которые ярко светятся при облучении ультрафиолетовыми лучами.

Для проявления дефектов широкоприменяютсорбционный метод. В качестве проявителей используют сухие порошки (каолин, мел и др.) и их суспензии в воде или органических растворителях (керосин, бензин и др.), а также быстросохнущие пигментиро-

ванные или бесцветные растворы красок и лаков, которые наносят на поверхность детали после пропитки пенетрантом.

Так, при использовании пенетранта ЛЮМ-А для проявления применяютраствор белой нитроэмали «Экстра» — 30 %, медицинского коллодия — 30 и ацетона — 40 %, а при ЛЮМ-Б — бентонита — 0,72...2,21 %, каолина — 6,67...10 и воды — 92...87 %.

Для цветного метода дефектоскопии в качестве пенетрантов служат составы: керосин — 800 мл, нориол А — 200 мл, судан красный 5С — 10 г/л; спирт — 90 %, эмульгатор ОП-7 — 10 % с добавлением родамина С — 30 г/л.

В качестве проявителей применяют сорбенты в виде суспензий и белые проявляющиесялаки.

После проявления дефектов детали очищают от проявителя. Проявители на основе лаков, нитроэмалей и коллодия удаляют раствором 80%-го спирта и 20%-го эмульгатора ОП-7.

Суспензии смывают 1%-м раствором эмульгатора ОП-7 или ОП-10вводе.

О б н а р у ж е н и е п о д т е к а н и я газа или ж и д к о с т и необходимо для проверки герметичности пустотелых деталей: блоков цилиндров, головок блоков цилиндров, баков, водяных и масляныхрадиаторов, камер шин, трубопроводов, шлангов, поплавков карбюраторов и др. Его широко применяют для контроля качества сварных швов. Степень герметичности определяют по утечке газа или жидкости в единицу времени, которую регистрируют с помощью приборов. В большинстве случаев место дефекта определяют визуально.

112

методы контроля подразделяют на капиллярные, компрессион-

ные и вакуумные.

Длядефектоскопиидеталей, поступающих в ремонт, применяют способы керосиновой пробы (капиллярный метод), гидравлический ипневматический (компрессионный).

Керосин обладает хорошей смачивающей способностью, глубоко проникает в сквозные дефекты диаметром более 0,1 мм. При контроле качества сварных швов на одну из поверхностей изделия наносяткеросин, а на противоположную — адсорбирующее покрытие (350...450 г суспензии молотого мела на 1 л воды). Наличие сквозной трещины определяют по желтым пятнам керосина на меловой обмазке.

При гидравлическом методе внутреннюю полость изделия заполняют рабочей жидкостью (водой), герметизируют, создают насосом избыточное давление и выдерживают деталь некоторое время. Наличие дефекта устанавливают визуально по появлению капель воды или отпотеванию наружной поверхности.

Пневматический способ нахождения сквозных дефектов более чувствителен, чем гидравлический, так как воздух легче проходит через дефект, чем жидкость. Во внутреннюю полость деталей закачивают сжатый воздух, а наружную поверхность покрывают мыльным раствором или погружают деталь в воду. О наличии дефекта судят по выделению пузырьков воздуха. Давление воздуха, закачиваемого во внутренние полости, зависит от конструктивных особенностей деталей и обычно равно 0,05...0,1 МПа.

М а г н и т н ы й метод применяют для обнаружения дефектов в деталях, изготовленных из ферромагнитных материалов. Так выявляют поверхностные трещины или подповерхностные включения с иной, чем у основного материала, магнитной проницаемостью. Метод получил широкое распространение из-за высокой чувствительности, простоты технологических операций и надежности. Он основан на явлении возникновения в месте расположения дефекта магнитного поля рассеивания.

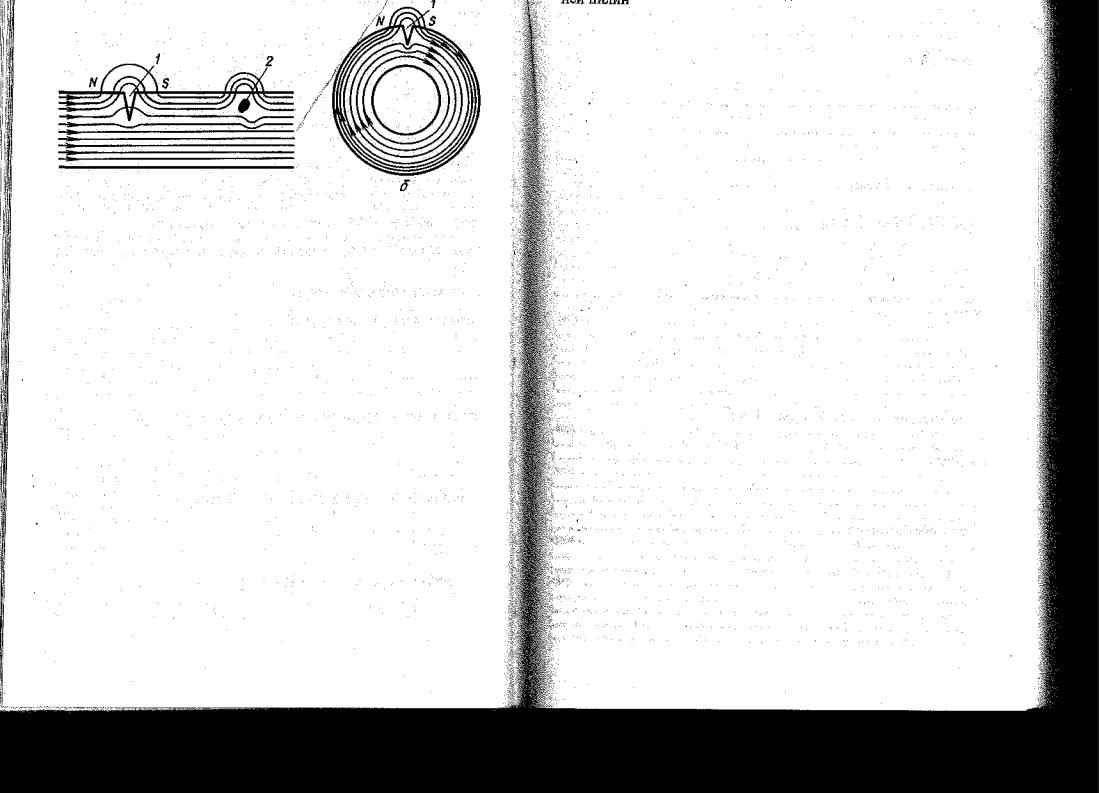

Магнитный поток, встречая на своем пути дефект с низкой магнитнойпроницаемостьюпо сравнению сферромагнитным материалом детали, огибает его. Часть магнитных силовых линий выходит за пределы детали (рис. 2.18), образуя поле рассеивания. Наличие последнего, а следовательно, и дефекта обнаруживают различными способами (магнитопорошковый, магнитографический и феррозондовый).

При магнитопорошковом способе для обнаружения магнитного потока рассеивания используют магнитные порошки (сухой способ) или их суспензии (мокрый способ). Проявляющийся материал наносят на поверхность изделия. Под действием магнитного поля рассеивания частицы порошка концентрируются около дефекта. Форма его скоплений соответствует очертанию дефекта.

Сущность магнитографического метода заключается в намагни-

113

а

Рис. 2.18. Схемы возникновения магнитных полей рассеяния при намагничивании:

а — продольном; б— циркулярном; 1 — трещина; 2 — неметаллическое включение

чивании изделия при одновременной записи магнитного поля на магнитную ленту, которой покрывают деталь, и последующей расшифровке полученной информации.

Для обнаружения дефектов феррозондовым способом применяют феррозондовые преобразователи.

При дефектации деталей, поступающих в ремонт, наиболее распространен магнитопорошковый способ. Технология определения дефекта состоит из следующих операций: очистки детали от загрязнений; подготовки суспензии (мокрым способом); намагничивания контролируемой детали; осмотра поверхности детали с целью выявления мест, покрытых отложениями порошка; размагничивания детали.

Намагниченность деталей должна быть достаточной для создания около дефекта магнитного поля рассеивания, способного притягивать и удерживать частицы порошка. Через детали пропускают электрический ток или помещают их в магнитное поле соленоида. Различают три способа намагничивания: полюсное, циркулярное и комбинированное.

Полюсным намагничиванием создают продольное магнитное поле (вдоль детали). Деталь помещают между полюсами электромагнита (постоянного магнита) или в магнитное поле соленоида. Это намагничивание применяют для выявления дефектов, расположенных перпендикулярно к продольной оси детали или под углом к ней не более 20...25°.

Циркулярным намагничиванием создают магнитное поле, магнитные силовые линии которого расположены в виде замкнутых концентрических окружностей. Через деталь пропускают электрический ток. При необходимости обнаружения дефекта на внутрен-

. A F i i i c ^ A . u i i ииьерлнисти лик пропускают через стержень

или кабель из немагнитного материала (медь, латунь, алюминий), помещенный в отверстие детали. Это намагничивание служит для нахождения дефектов, расположенных вдоль продольной оси детали или под небольшим углом к ней.

Комбинированное намагничивание заключается в одновременном воздействии на деталь двух взаимно перпендикулярных магнитных полей. В результате их сложения образуется результирующее магнитное поле, величина и направление которого зависят от вектора магнитной напряженности каждого из слагаемых. Для получения комбинированного магнитного поля обычно через деталь пропускают электрический ток, создавая в ней циркулярное магнитное поле, и одновременно помещают в соленоид (или электромагнит), создавая продольное магнитное поле.

Магнитные силовые линии результирующего поля направлены по иинтовым линиям к поверхности изделия, что позволяет обнаружи нать дефекты разной направленности.

В магнитном поле или в поле остаточной намагниченности выявляют дефекты с помощью магнитного порошка или суспензии. В магнитном поле определяют дефекты деталей, изготовленных из мапштомягких материалов (Ст. 3, сталь 10, сталь 20 и др.), обладающих небольшой коэрцитивной силой (напряженностью магнитного поля, необходимого для полного размагничивания материала).

11ри контроле в поле остаточной намагниченности деталь предварительно намагничивают и после снятия намагничивающего поля определяют дефект. Этот способ применяют для деталей, изготовленных из магнитожестких материалов — легированных и высокоуглеродистых сталей, подвергнутых термообработке. Его преимущество заключается в простоте и универсальности визуального контроля и отсутствии прижогов на деталях в местах контакта с элекбродами дефектоскопа.

Комбинированное намагничивание проводят только в приложенном магнитном поле, а циркулярное и полюсное — в приложенном поле и в поле остаточной намагниченности.

Для намагничивания деталей может быть использован как переменный, так и постоянный ток. Переменный ток служитдля нахождсния поверхностных дефектов и размагничивания деталей. Действие магнитного поля переменного тока ограничивается поверхностными слоями изделия.

11остоянный ток применяют для выявления подповерхностных дефектов. Создаваемое им магнитное поле однородно и проникает достаточно глубоко в деталь.

Для определения дефекта большое значение имеет правильный выбор напряженности магнитного поля. Чрезмерно большая напряженность приводит к осаждению магнитного порошка по всей поверхности изделия и появлению «ложных» дефектов, а недоста- т о ч н а — к снижению чувствительности метода. При контроле в

114 |

115 |

ПрИЛОЖеННОМ МаГНИЧ'НОМ 11ОЛС на Цивсрлпост дски т ипо дшиша

находиться в пределах 1590...3979 А/м, а на остаточную намагниченность приходится 7958...15915 А/м.

Сила тока, А, при циркулярном намагничивании цилиндрических деталей

/= 0,25Ш, |

(2.4) |

где Н — напряженность магнитного поля, А/м; d — диаметр детали, мм.

Для тонких пластин и дисков сила тока, А,

1=0,\6НЬ, |

(2.5) |

где b — диаметр диска или ширина пластины, мм.

При полюсном намагничивании в соленоиде сила тока, А, пропускаемого через его обмотку,

•г J |

(2.6) |

|

|

|

1,256и |

где Dc — средний диаметр соленоида, см; /—длина соленоида, см; п — число витков соленоида.

Для индикации дефектов применяют ферромагнитные порошки с большой магнитной проницаемостью и малой коэрцитивной силой. Порошок магнетита (Fe3O4) черного или темно-коричневого цвета используют для контроля деталей со светлой поверхностью, а порошок оксида железа (Fe2O3) буро-красного цвета — с темной поверхностью. Зернистость порошка существенно влияет на обнаружение дефектов и должна быть 5... 10 мкм.

Магнитную суспензию приготавливают, используя керосин, трансформаторное масло, смесь минерального масла с керосином и водные растворы некоторых веществ. На 1 л жидкости добавляют 30...50 г магнитного порошка.

После контроля все детали, кроме бракованных, размагничивают. Восстановление неразмагниченных деталей механической обработкой может привести к повреждению рабочих поверхностей из-за притягивания стружки. Не следует размагничивать детали, подвергающиеся при восстановлении нагреву сварочно-наплавоч- ными и другими способами до температуры 600.. .700 °С.

Детали размагничивают, воздействуя на них переменным магнитным полем, изменяющимся от максимального значения напряженности до нуля.

Крупногабаритные детали (коленчатые и распределительные валы и др.) размагничивают, пропуская через них ток, постепенно уменьшая его значение до нуля. Детали с отношением длины к ши-

116

1«шс, раииым иилее пяти, размагничивают перемещением их через

открытый соленоид.

Короткие изделия с большим поперечным сечением размагничиваются плохо. Поэтому их предварительно соединяют в пакет и располагают вдоль оси соленоида.

Степень размагниченности контролируют, осыпая детали стальным порошком. У хорошо размагниченных деталей порошок не должен удерживаться на поверхности. Для этихже целей применяютпри- борыПКР-1,снабженныеферрозондовымиполюсоискателями.

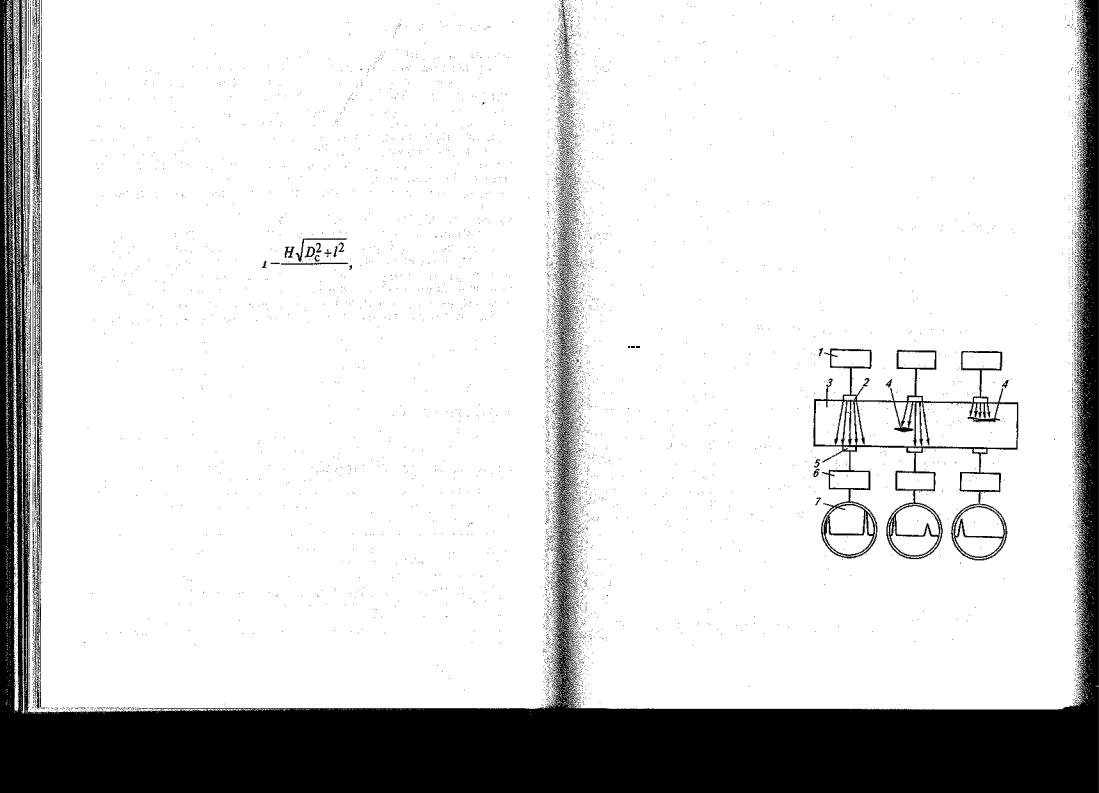

Для контроля деталей магнитопорошковым способом серийно выпускают стационарные, переносные и передвижные дефектоскопы. Последние включают в себя: источники тока, устройства для подвода тока, намагничиваниядеталей и для нанесения магнитного порошка или суспензии; электроизмерительную аппаратуру. Стационарные приборы (УНДЭ-2500, ХМД-10П, МД-5 и др.) характеризуются большими мощностью и производительностью. На них можно проводить все виды намагничивания.

В ремонтном производстве широко распространены переносные и передвижные магнитные дефектоскопы (ПМД-68, ПМД-70, ПМД-77, ПМД-ЗМ, М217 и МДВ). Они имеют относительно небольшие массу, габариты и дают возможность получать магнитные поля достаточной напряженности.

У л ь т р а з в у к о в о й метод — разновидность акустических методов контроля дефектов. Метод основан на свойстве ультразвуковых колебаний (волн) прямо-

линейном распространяться в однородном твердом теле и отражаться от границ раздела сред с различными акустическими сопротивлениями, в том числе нарушенной сплошности материала (трещин, раковин, расслоенийидр.).

В практике чаще всего применяют теневой и импульсный эхо-методы дефектоскопии.

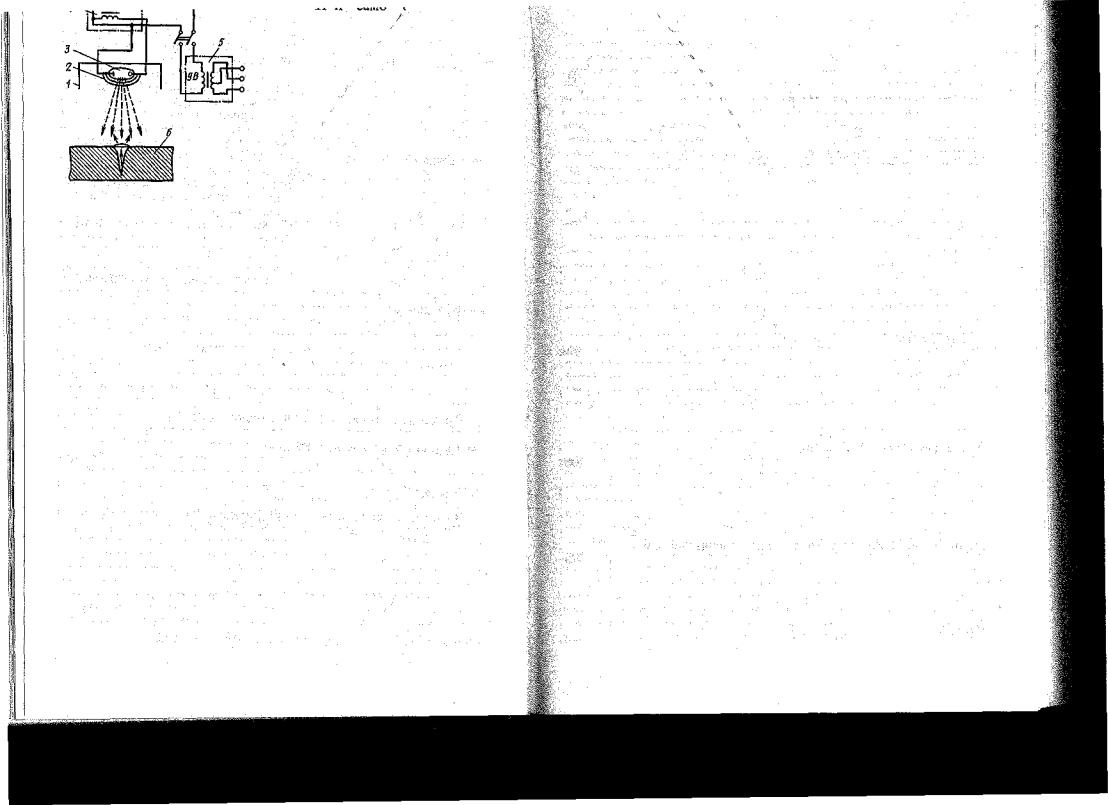

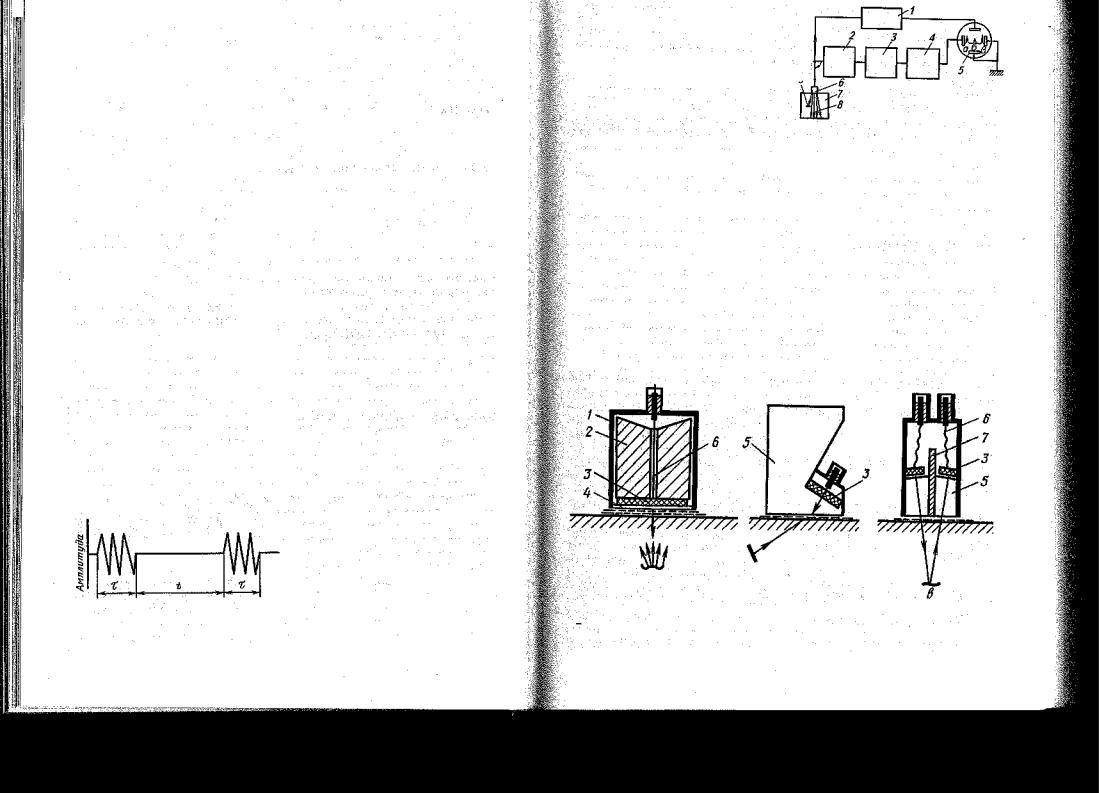

Теневой метод основан на сквозном прозвучивании. Ультразвуковые колебания (УЗК) вводят вдеталь с одной стороны, для чего служат пьезоизлучатель 2(рнс. 2.19) и генератор 1. Колебания принимаются пьезоприewi гиком 5, расположенным с противоположной стороны детали.

При отсутствии в детали де-

Рис. 2.19. Схема установки ультразвуковой дефектоскопии теневым методом:

1— генератор; 2— пьезоизлучатель; 3— изделие; 4—дефекты; 5— пьезоприемник; 6— усилитель; 7— индикатор

117

шфектов колебания, прошедшие через нее, оудут восприняты и пре-

образованы в электрический сигнал пьезоприемником, усилены усилителем 6п поданы на индикатор (электронно-лучевую трубку осциллографа) почти без изменений амплитуды. Если на пути пучка УЗК встречается дефект, то амплитуда на экране прибора будет меньше исходного значения. Мощность воспринятого сигнала зависит от площади сечения пучка колебаний, площади сечения дефекта и глубины его залегания. В случае, если дефект полностью перекроет пучок, показания прибора будут равны нулю.

Недостаток этого метода заключается в необходимости доступа к изделию с двух сторон, что не всегда возможно, а также в необходимости синхронного перемещения пьезоизлучателя и пьезоприемника по поверхности детали.

Импульсный эхо-метод в отличие от теневого основан на посылке

вдеталь излучения в виде коротких импульсов, регистрации интенсивности и времени отраженных от дефектов и границ детали сигналов (эхо-сигналов). Ультразвуковые импульсы (рис. 2.20) посылаются в изделие один за другим. При этом между импульсами есть промежутки времени, называемые паузами. Периодом импульсов называют время, мкс, от началадействия одного импульсадо начала следующего, т. е.

T=x + t, |

(2.7) |

где т — длительность импульса, мкс; t — пауза, мкс.

Импульсы колебаний подаются и воспринимаются одной пьезоголовкой. Отражаясь от дефекта или границ раздела сред, они воспринимаются пьезоэлементом в периоды пауз. Для того чтобы эхосигналы не попали на искательную головку в период, когда он работает как излучатель, длительность пауз должна быть в 2...3 раза больше длительности импульсов.

Электрические колебания звуковой частоты, создаваемые генератором 3 (рис. 2.21), пройдя через генератор 2импульсов, подаются на пьезоэлемент искательной головки 6, где преобразуются в ультразвуковые. Одновременно импульс от генератора 2 подается на горизонтальные пластины электронно-лучевой трубки 5 осциллог-

рафа, вычерчивая на экране зондирующий (начальный) импульс а. Ультразвуковые колебания, пройдя через деталь 7, отражаются от ее противоположной стороны (поверхности раздела сред), воспринимаются пьезоэлементом искательной головки и преобразуются им в пе-

Рис. 2.20. Схема импульсов ультразвуко- |

ременные электрические сигна- |

вых колебаний, посылаемых в контроли- |

лы. Последние усиливаются уси- |

руемую деталь |

Рис. 2.21. Блок-схема импульсного ультразвукового дефектоскопа:

i— усилитель; i—генератор импульсов; i —.

ки; 5-— электронно-лучевая трубка; 6— иска- : о Тельная головка; 7— контролируемая деталь;

: | S пучок ультразвуковьг* волн; Р—дефект;

'•а:—начальный импульс; £--импульс от дефекта; в — концевой (данный) импульс

;лителем 1. Далее колебания подаются на горизонтальные пластины «осциллографа, вычерчивая на экране импульс в.

| - Если в детали есть дефект, то ультразвуковой импульс отразится \Щ него раньше, чем от противоположной поверхности изделия. ^тот импульс будет воспринят пьезоэлементом, ггреобразован, усп- |щен и подан на электронно-лучевую трубку осциллографа. В резуль- |§рге лучпоследнегопрочертит на экране междуликами а я. в третий ?]иик б, свидетельствующий о наличии дефекта.

Ш:у Аппаратурадля ультразвукового контроля включаетвсебя: искаЩедьную головку^ которую содержит пьезоэлемент для излучения и гПрйемаУЗК; электронный блок; вспомогательные устройства.

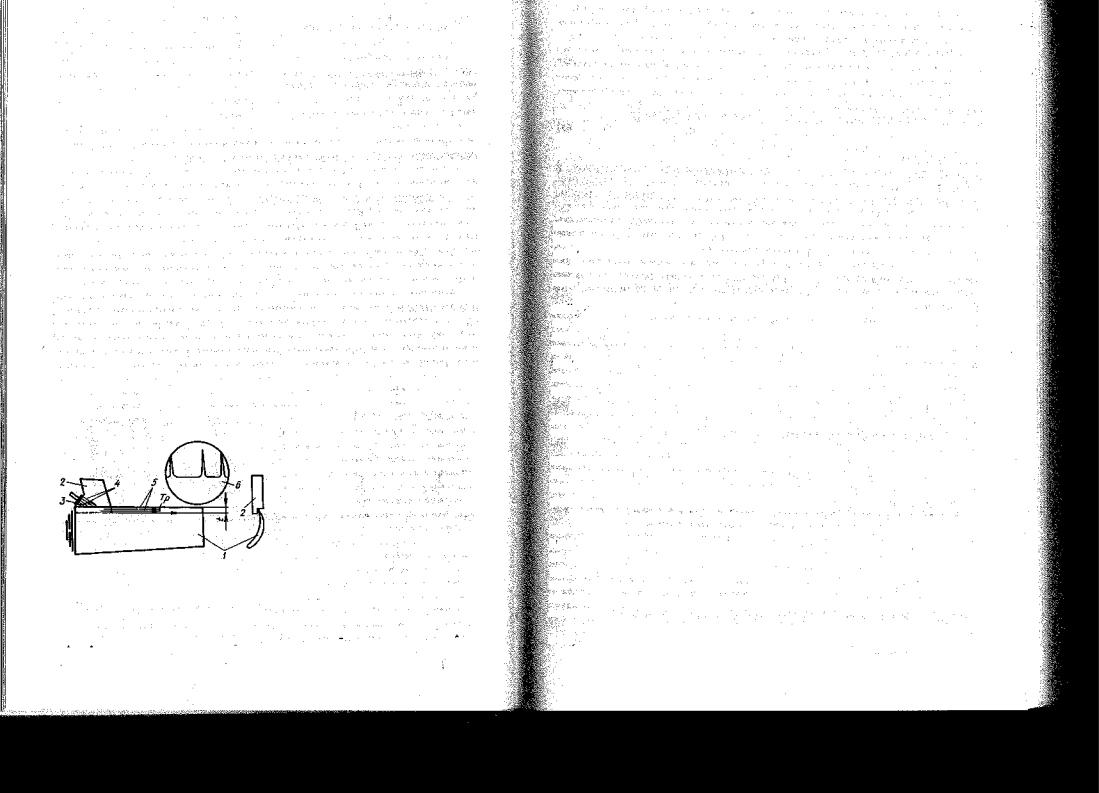

Is s Искательные головки (рис, 2.22) разделяют надан типа: прямые,

|||аю1онныё и раздельно-совмещенные. Первые лредназначеныдля щвода в изделие продольных звуковых волн, перпендикулярных к Щоверхноети изделия, вторые^<— для! ввода в изделие комбинаций | Щ К с преобладанием (взависимости от поставленной цели) поверЩостньк, продольных или поперечных волн и третьи—-для ввода

а 6

Рис. 2.22. Схемы ультразвуковых преобразователей искательных головок:

с- прямого; б

;6— наклонного; в — раздельно-совмещенного; 1 — корпус; 2 — демпфер; 3— пье- зшшешиа ; 4—защитное донышко (протектор); 5— призма; б—токопровод; 7— акустический

экран

118 |

119 |

|

пучка продольных волн под определенным углом к плоскости, перпендикулярной к поверхности детали.

Тип волны зависит от угла ввода, который может изменяться. Применение таких головок дает возможность обнаруживать де

только внутренние дефекты, но и наружные, например усталостные трещины различного характера.

Пучок 4 (рис. 2.23) продольных волн введен в изделие через призму 2 искательной головки. С помощью полученных поверхностных волн 5 обнаруживают трещины Тр на кромке лопатки 1. Раз- дельно-совмещенные головки вводят пучок продольных волн под углом 5... 10° к плоскости, перпендикулярной к поверхности изделия.

Основным элементом всех искательных головок служит пьезопластина. Ее толщина равна половине длины волны излучаемых

ультразвуковых колебаний.

У прямых искательных головок (см. рис. 2.22, а) пьезопластина 3 расположена в корпусе 1 и с рабочей стороны закрыта защитным донышком 4, предохраняющим пьезоэлемент от истирания и механических воздействий со стороны поверхности детали. Над пьезопластиной расположен демпфер 2, уменьшающий длительность колебаний пластины и тем самым способствующий получению коротких зондирующих импульсов. Его изготавливают из материала с большой поглощающей способностью ультразвука.

В наклонных (рис. 2.22, б) и раздельно-совмещенных (рис. 2.22, в) искательных головках пьезоэлемент приклеен к призме 5, выполненной из оргстекла, полистирола, капролона и др. Эти материалы дают возможность вводить в металл поперечные волны под большими углами (до 90°) при относительно малых углах падения УЗК на поверхность изделия. Кроме того, они выполняют роль демпфера, обеспечивая быстрое гашение отраженных от границ с контро-

лируемым изделием ультразвуковых колебаний. В раздельносовмещенной искательной головке располагают две пьезопластины, одна из которых служит излучателем, а вторая — приемником УЗК. Между ними находится акустический экран 7.

Рабочая поверхность искательной головки контактирует с поверхностью изделия через

Рис. 2.23. Схема контроля кромок |

СЛОЙ ЖИДКОСТИ. В зависимости |

|

лопаток поверхностными волнами: |

от толщины последнего пьезоэ- |

|

1 - лопатка; 2- призма головки; 3 - пьезо- |

||

ЛеКТрИЧеСКИе Преобразователи |

||

пластина; 4- пучок продольных УЗК; 5- по- |

делят на контактные, щелевые |

|

верхностные волны; 6- экран дефектоскопа; |

||

|

и иММерСИОННЫе. У ПвОВЫХ |

полны УЗК, у вторых — соизмерим с длиной волны и у третьих —

значительно больше ее. Выбор типа акустического контакта зависит от состояния рабочей поверхности изделия. Чем ниже ее шероховатость, тем меньше слой жидкости.

Электронный блок (дефектоскоп) состоит из сборочных единиц, смонтированных как одно целое: генераторов электрических колебаний и импульсов напряжения; усилителя сигналов, поступающих от приемной головки; генератора развертки; электронно-лучевой трубки и др.

При дефектации деталей применяют различные приборы (УЗД-7Н, ДУК-5В, ДУК-63 и др.). Для контроля сварных соединений служат дефектоскопы УД-11ПУ, УД-10П и др.

2.6. КОМПЛЕКТОВАНИЕ ДЕТАЛЕЙ

Детали комплектуют в специальном отделении, оборудованном стеллажами, подставками, столами, передвижными тележками, ящиками, контейнерами и универсальным измерительным инструменгом. Туда поступают годные детали из отделения дефектации, со склада восстановленных деталей и новые детали со склада запасных частей.

Комплектовочные работы включают в себя: сортирование деталей, i ix подбор для сборки соединений в соответствии с техническими условиями; комплектование по номенклатуре и числу в соответствии с принадлежностью к агрегатам и сборочным постам; раскладку в тару; доставку комплектов на сборочные посты согласно такту сборки агрегатов. Это оказывает влияние на качество отремонтированных изделий, длительность производственного цикла и сборки, ритмичность выпуска продукции сборочными постами.

Чтобы повысить эффективность комплектования, надо хорошо знать комплектовочный процесс (накопление, сортирование, комплектование).

Детали накапливаютдля ритмичной работы постов сборки. Сортирокание предусматривает раскладку деталей По принадлежности их агрегатам и сборочным единицам. В пределах агрегата каждой марки детали сортируют по размерным группам, массе, межцентровому расстоянию и другим показателям.

Разбивка деталей на размерные группы перед их сортированием — сложный и ответственный процесс, который влияет на качество сборки, долговечность соединений в эксплуатации и организацию сборки. При этом необходимо придерживаться следующих правил: число групп не должно быть больше пяти; допуски на соединяемые детали должны обеспечивать оптимальную посадку при сборке; число деталей в группах должно быть по возможности одинаковым.

Для сортирования используют универсальные средства измерения, специальные приборы и приспособления. Рассортированные

|

слой жидаости меньше длины |

121 |

120 |

|

|

|

|

по размерным и массовым группам детали подбирают для соедине-

ний. На ремонтных предприятиях детали комплектуют штучным и селективным (групповым) подбором.

Штучный подбор заключается в том, что к одной детали с какимто действительным размером, полученным в результате его измерения, подбирают вторую деталь данного соединения, исходя из допустимого при их сборке зазора или натяга. Его примером может служить подбор поршня и гильзы двигателя, которые обрабатывают с широким полем допусков, вследствие чего любой поршень не может быть поставлен в любую гильзу. По техническим требованиям на сборку номинальный зазор между гильзой и поршнем должен быть 0,14...0,40 мм. Эти детали подбирают по зазору с помощью двух щупов: толщина одного равна минимально допустимому, а другого — максимально допустимому зазорам. Если поршень с щупом, равным минимальному зазору, проходит по всей длине гильзы свободно, а с щупом, толщина которого соответствует максимальному зазору, не проходит, то такие детали считают скомплектованными. Щуп закладывают на всю длину юбки поршня в плоскости, перпендикулярной к оси отверстий бобышек.

Гильзу и поршень можно подобрать путем предварительных замеров соединяемых деталей. Например, замеряют диаметр гильзы, тогда диаметр поршня с учетом допустимых зазоров определяют по формулам

"п max ~ Mi "minj "п min ~ Mi "max; |

(•^•") |

где du m a x и dn m i n — максимальный и минимальный диаметры поршня, мм; Х>ц — диаметр гильзы цилиндров, мм; 8т а х и 5mjn — допустимые максимальный и минимальный зазоры, мм.

При индивидуальном подборе соединяемых деталей не всегда достигается требуемое качество сборки и затрачивается много времени. Несмотря на эти недостатки, его широко применяют на ремонтных предприятиях, так как он не требует предварительной подготовки к подбору деталей.

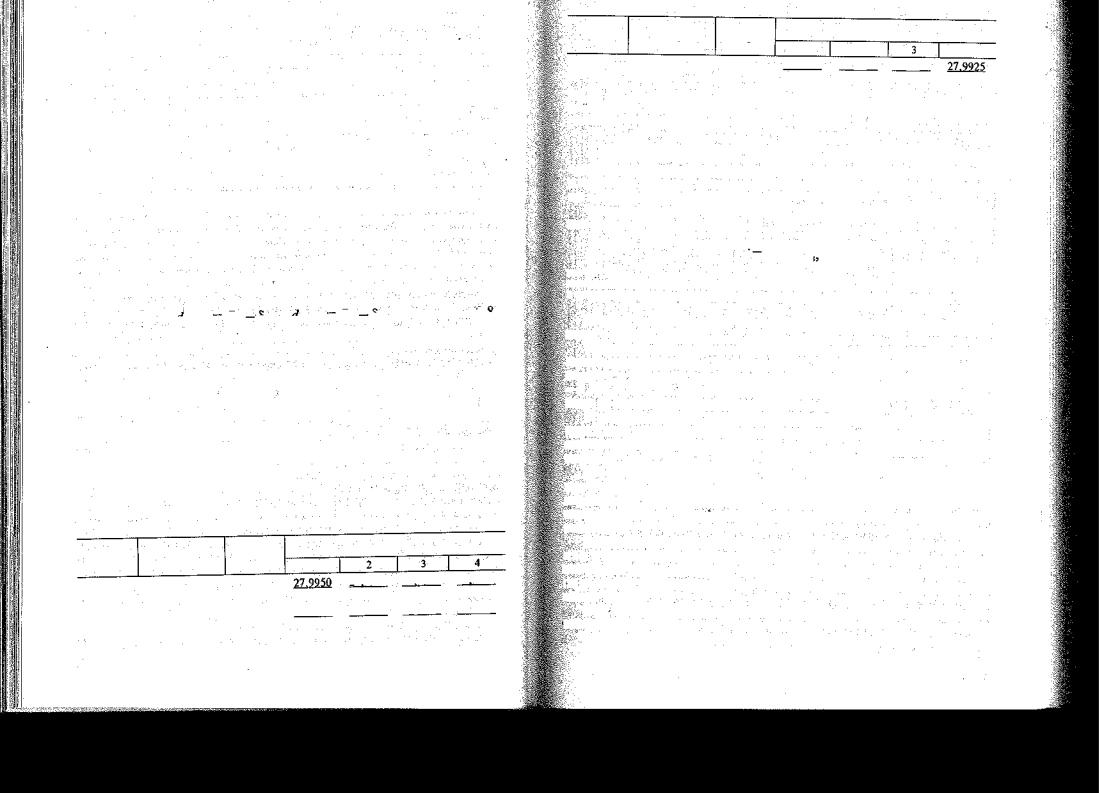

Селективный (групповой) подборхарактеризуетсятем, чтосоединяемые детали после их обработки и контроля предварительно сортируют по размерным группам (табл. 2.5), клеймят цифрами, буквами или помечают цветными красками.

2.5. Разбивка поршней, поршневых пальцев и шатунов в сборе со втулками двигателя ЗИЛ-130 на размерные группы

|

|

Номиналь- |

|

Группа |

|

|

Деталь |

Размер |

ный раз- |

1 |

|

|

|

|

|

мер, мм |

|

|

|

|

Поршень |

Диаметр отвер- |

-0,005 |

|

97 9925 |

27 9900 |

У7 9875 |

|

|

|

|

|||

|

стия под палец |

28-0,015 |

27,9925 |

27,9900 |

27,9875- |

27,9850 |

Шатун в |

Внутренний |

+0,007 |

28.0070 |

28.0045 |

28.0020 |

27.9995 |

диаметр втулки |

28-0,003 |

28,0045 |

28,0020 |

27,9995 |

27,9970 |

|

сборе |

|

|||||

|

верхней головки |

|

|

|

|

|

шатуна

|

|

|

|

|

Продолжение |

|

Дспиь |

Размер |

Номиналь- |

|

Группа |

||

ный раз- |

|

|||||

|

|

|

||||

|

|

мер, мм |

1 |

2 |

4 |

|

Моршне- |

Наружный диа- |

28_о,ОЮ |

28.0000 |

27.9975 |

27.9950 |

|

lioii ихшц |

метр |

27,9975 |

27,9950 |

27,9925 27,9900 |

||

|

||||||

П р и м е ч а н и я : 1. Первую группу маркируют в голубой цвет, вторую— в красный, третью — в белый, четвертую — в черный. 2. В числителе дан размер детали по верхнему, а в знаменателе — по нижнему отклонениям.

Мри сборке соединений используют детали одной группы. Например, еслидиаметр первой гильзы цилиндрадвигателя относится к группе А, а второй — к группе Б, то в первую очередь устанавливают поршень группы А, а во вторую — Б.

Число размерных групп зависит от конструктивного 8К.3 и монтажного 5М. здопусков зазора:

' ~ 5 к. з/5м .: |

(2.9) |

где i\ j = 8К „их - 8К min и 5М.3 = 5М тш - 8М m i n (здесь 8К т а х и 8К m i n — максимальный и минимальный конструктивные допуски зазора, мм; 8М1ШХ и 5М m i n — максимальный и минимальный монтажные допуски зазора, мм).

Допуск каждой группы равен конструктивному допуску, деленному на число групп.

Размеры деталей для каждой группы определяют по верхним и нижним отклонениям. Так, например, конструктивный допуск отнерстии в бобышке поршня под палец (см. табл. 17) равен 0,015 —

— 0,00.5 = 0,01 мм. Пусть число размерных групп 4, тогдадопускразмера каждой из них будет равен 0,01:4 = 0,0025 мм.

Максимальные и минимальные монтажные зазоры для всех групп при селективном комплектовании будут одинаковыми и соответствовать техническим требованиям на сборку данного соединения.

Селективный (групповой) метод (рис. 2.24) комплектования применяют в основном для подбора деталей на крупных специаличировапных предприятиях. Он обеспечивает качество сборки данного соединения, однако требует технической подготовки производства.

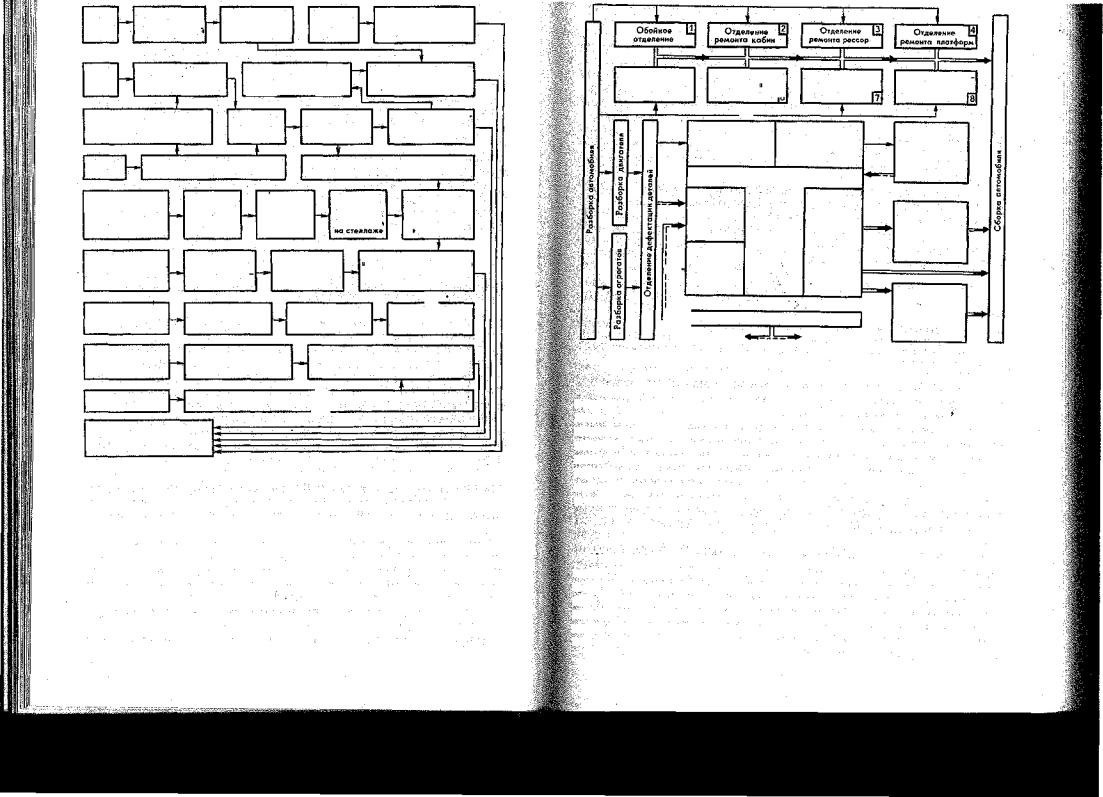

Мосты комплектования (рис. 2.25) соединений, сборочных единиц и агрегатов объединяют в центральное комплектовочное отделение или специализируют по предметному признаку, располагают iia участках: обойном, ремонтекабин, платформы, злектрооборудонания идр.

Нем [ ремонта двигателей и агрегатов могут иметь свои комплектовочные участки.

При малых программах ремонта, производственных площадях и

122 |

123 |

Толка- |

Определение |

Раскладка |

|

Ремонт |

Определение размер- |

||||

размерных |

толкателей |

|

головки |

ных групп головок |

по' |

||||

тели |

групп толкателе! |

по размерным |

цилиндров |

глубине камеры |

|

||||

|

|

группам |

|

|

|

_____ сгорания |

| |

||

|

|

|

|

|

|

|

|

||

Клапа- |

Определение |

|

Заполнение паспорта с |

Подбор |

|

||||

|

указанием номера зака- |

комплекта толкателей |

|||||||

размерных групп |

|

||||||||

ны |

|

за и размерных групп |

по размерным группам |

||||||

стержней клапанов |

|

||||||||

|

|

|

отверстий |

|

|

согласно паспорту |

|

||

Заполнение |

|

|

|

Определение |

Определение раз- |

||||

паспорта с указанием номера |

Притирка |

размерных |

мерных групп |

|

|||||

заказа и размерных групп |

клапанов |

групп цилиндров |

отверстий под |

|

|||||

отверстий во втулках |

|

|

|

толкатели |

|

||||

|

|

|

|

|

|

|

|||

Блоки ци- |

Определение размерных групп |

Заполнение паспорта с указанием номе- |

|||||||

линдров |

направляющих втулок клапанов |

ра заказа и размерных групп цилиндров |

|||||||

Поршни

Поршневые

пальцы

Шатуны

Коленчатые

валы

7порные шайбы коленчатого вала

Определение |

Определение |

Раскладка |

Подбор к о м - |

размерных |

размерных |

поршней |

плекта поршней |

групп порш- |

групп |

по размер- |

по диаметру ци- |

ней по диа- |

по диаметру |

ным группа* |

линдров corлас- |

метру юбки |

бобышек |

|

ю паспорту |

Определение

размерных групп поршне вых пальцев

Определение раз - мерных групп верхней головки шатуна

Раскладка порш- |

Селективная сборка |

невых пальцев |

jaTyHHO-поршневой группы |

по размерным |

с подбором комплекта |

группам на |

шатунов из одной мае— |

стеллаже |

сооой группы |

Определение |

± |

Раскладка шатунов |

|

массовых групп |

по размерным и |

шатунов |

массовым группам |

Определение длины |

Сборка коленчатого вала с распре- |

первой коренной шейки |

делительной шестерней и шайбой, |

коленчатого вала |

соответствующей размерной группе |

Определение толщины шайбы НРаскладка шайбы на приспособ ~ лении

Сборка двигателя

Рис. 2.24. Схема сборки двигателя селективным подбором деталей в соединениях

запасах деталей часть постов комплектования соединений могут выносить на производственные участки сборки агрегатов.

На передовых ремонтных предприятиях принят следующий порядок движения деталей в производстве. Детали разобранных агрегатов, кроме крупногабаритных, укладывают в специальные корзины, в которых они очищаются в моечных машинах, а затем подаются на дефектацию. Каждая из них в таре имеет свое определенное место. Крупногабаритные детали подают на посты ремонта и сборки. Вместо них в корзины на определенное место вешают жетон с обозначением детали и ее характеристикой (годная, требует ремонта). На постах дефектации негодные изделия изымают.

Отделение ремон- |

Отделение ремон- |

Медницкое |

Отделение ремон |

|

та электрообо- |

та приборо! |

17 |

отделение |

та аккумуля- |

рудования fg |

питания |

|

торов |

|

±

|

Участок накопления |

Посты комплекто- |

Цех |

|||

|

вания деталей по |

|||||

|

деталей,требующих |

|||||

|

маршрутом вос- |

восстановления |

||||

|

ремонта |

|

становления |

и изготовления |

||

|

|

|

|

|

деталей |

|

|

Комплектовочное отделение |

|

||||

|

Посты |

|

|

|

|

|

|

сортирования |

|

|

Посты |

|

|

|

деталей |

Стеллажи |

комплекто- |

Цех ремонта |

||

|

|

хранения |

вания |

двигателей |

||

|

|

рассортиро- |

деталей по |

|

||

|

Посты |

ванных |

принадлеж- |

|

||

|

деталей |

ностям |

|

|||

|

селективного |

|

||||

|

|

|

к агрегатам |

|

||

Ь—«в |

подбора |

|

|

|

||

|

|

|

|

|||

|

деталей |

|

|

|

|

|

Hi |

|

|

|

|

•Цех ремонта |

|

Склад запасных частей |

агрегатов |

|||||

|

||||||

|

На посты 1...8 - |

|

|

На сборку |

|

|

Рис. 2.25. Схема комплектовочных работ на ремонтном предприятии

Годные детали поступают в центральное комплектовочное отделение, а требующие восстановления — в отделение деталей ожидающих восстановления. Контейнеры с годными деталями доукомплектовывают недостающими и подают на посты сборки агрегатов и маш ин. Организация работ по данной схеме способствует уменьшению перегрузок деталей, улучшению снабжения постов сборки комплектами деталей по принадлежности к агрегатам, сохранению приработанных пар, планомерной загрузке постов восстановления и изготовления деталей.

2.7. БАЛАНСИРОВКА ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ

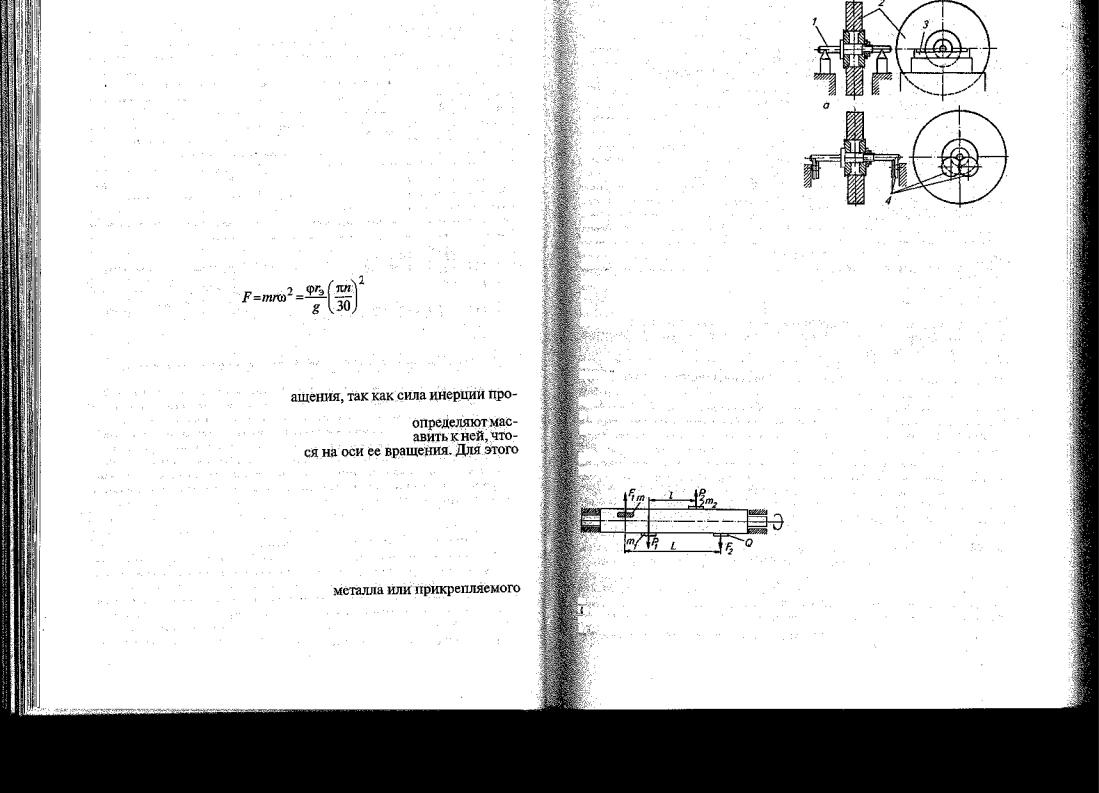

11ри вращении многих деталей и сборочных единиц (коленчатых налов, маховиков, шкивов, дисков, карданных валов, барабанов и т. д.) из-за наличия неуравновешенных масс возникают центробежные силы. Неуравновешенность деталей и сборочных единиц возникает из-за неточности их изготовления (даже в пределах допуска), неточной сборки (несоосность идр.), неравномерного изнашивания поверхностей и т. д. Неуравновешенность очень вредна, так

124 |

125 |

как возникают вибрации, резко возрастают нагрузки на детали и машину в целом, что в итоге приводит к ускорению изнашивания прдшипниковых узлов и разрушению многих деталей.

Известно, что до 50 % отказов трактора ДТ-75МВ происходит из-гза повышенной вибрации двигателя. При бадансйровкедвигателя его ресурс повышается на 25 %. После ремонта коленчатых валов перешлифовкой под ремонтный размер без последующей их балансировки дисбаланс превышает допустимое значение в 2...5 раз. Только из^за неуравновешенности отремонтированных коленчатых валов ресурс двигателей сокращается на 10... 12%. Поэтому уравновешивание вращающихся деталей и сборочных единиц-^ один из важных резервов: повышения надежности отремонтирб-

ванныхмашин. |

;; ••••-•:••: • ; • • • - . . u ; ; . - w - \ - \ |

• • • ; • . . > - у ; ; ~ ч ' ; " ; |

|

:• -Различают статическую и динамическуюнеуранновещенкюсть и |

|||

соответственно статическую и динамическую балацсиррвку;}'l |

\/:'- |

||

Статическая |

балансировка. Ргатическая деурдвноВешённоеть |

||

обусловлена тем, Wo центр масс детали ije лежит йа/рси ее враще- |

|||

ния, В результате этогр при вращений детали возникае'г- неуравюь |

|||

вешенная центробежная сила инерции, Н, |

11 |

J |

|

;•---•••- ,l; - p;;;(iio)

где т Н.'неуравновешенная масса, кг; г— расстояние до массы т от оси вращения детали, м; ш — угловая скорость вращения, рад/с; ф — сила тяжести (вес) детали, Н;

гэ — эксцентриситет центра масс детали, м; g —ускорение свободного падения, м/с2; |

|||||

и — частота вращения детали, мин"1 . ; , |

, :1:<о |

^ |

^ |

е > |

: |

Из этой формулы видно, что неуращовешенность особенно опасна при большой частоте вр

,п^ци9нальщеекВалрату. .'•'• .'' I-';.. 111"'-11!1.' 1'- 1 i'1'iiVH':-'.*II14 ;• :111

Прц статической балансировке опытнымдудам су, которую нбобходймр удалить с детали или д р ^ бы ]центрм;ася детали располавд

деталь;(например,йахойик),смрнтир^водщпюна~Ур$н$,p§pa6ptftHнуК) и урйновёшённую рправку, у^танавлйвакУтнатЬрйз^тёльные призмы или ролики с Малым сопротивление^ в Рцорах (рйс:12.26). Под действием неуравновешенной массы, создающей вращающий момент, деталь самопроизвольно повернется и установится так, что эта масса будет находитьшв нижнем положении. Устраняют дисбаланс удалением металла с утяжеленной (нижней) сторрны детали сверлением, фрезерованием, опиловкой или прикреплением корректирующего груза на противоположной стороне (например^ у колес абтбйрбилёй). Массу удаляемой груза определяют опытным путем, добиваясь;, чтобы после поворота

детали на любой угол она оставалась бы неподвющрй (как бы в состояний безразличного равновесия). Статическая балансировка на

роликах точнее, чем на призмах. |

••'/••"'•--'"•ч--0 -'' |

126 |

• |

динамическая иалансиров-

ка. Динамическая неуравновешенность возникает тогда, когда ось вращения детали не совпадает с ее главной осью инерции.

Допустим, что при статической балансировке неуравновешенную массу т уравновесили массой Q. Поскольку положение плоскости, в которой расположена масса т, неизвестно, то и вводимая компенсирующая масса Q расположится в любом поперечном сечении детали на ка- ком-то расстоянии от первой плоскости. При этом центр масс совпадает с осью вращения, деталь на призмах уста-

новится в любом положении. Но при вращении такой детали воз- |

|

никнут центробежные, противоположно направленные силы F\ и |

|

F2 (рис. 2.27), т. е. возникает пара сил, образующая возмущающий |

|

момент |

|

M=FlL = nmo2L, |

(2.11) |

где L — расстояние между неуравновешенной и уравновешивающей статически

массой.

Возмущающий момент стремится повернуть вал вокруг его центра масс на некоторый угол, но опоры вала мешают этому, воспринимая дополнительную нагрузку. В результате возникают вибрации работающего агрегата (например, двигателя).

Для динамической уравновешенности детали необходимо либо убрать возмущающий момент, либо создать равный противодействующий момент, прикрепив к детали в той же плоскости две массы ntiи т2 на равном расстоянии от оси вращения так, чтобы F\L = P\l, где / — расстояние между уравновешивающимися

массами.

Рис. 2.27. Схема динамического уравновешивания детали:

ш — неуравновешенная масса; Q — статичес- |ц уравновешивающая масса; шх и т2 — яи- пимически уравновешивающие массы; F\ и l-'i - центробежные силы; Pt и Рг — центробежные силы от масс

Динамическую балансировку деталей и сборочных единиц проводят на специальных СТендах, принцип действия которых заключается в следующем. Деталь помещают на упругие опоры (люльки) стенда и вращают. Под

127