- •1.1 Виды трения в узлах машин. Основные теории внешнего трения твёрдых тел (трение скольжения без см).

- •1. Адгезионная теория трения.

- •2. Молекулярная теория трения.

- •3. Молекулярно-механическая теория трения.

- •1.2 Виды смазки в узлах трения.

- •1.3 Трение качения. Факторы, влияющие на сопротивление качению.

- •1.4 Абразивное изнашивание и его виды. Повышение абразивной стойкости узлов трения.

- •1.5 Водородное изнашивание при трении.

- •1.6 Коррозия. Окислительное изнашивание. Коррозионно-механическое изнашивание.

- •1.7 Изнашивание деталей при фреттинг-коррозии.

- •1.8 Избирательный перенос при трении.

- •1.9 Граничное трение. Структура и свойства граничных смазочных слоёв.

- •1.10 Жидкостное трение. Гидростатическая, гидродинамическая и эластогидродинамическая смазка.

- •2.1 Материалы для изготовления режущих инструментов, марки, состав, область применения.

- •2.2 Типы токарных резцов, части, элементы и геометрия проходного токарного резца

- •2.3 Последовательность расчёта режима резания при токарной обработке.

- •2.4 Инструмент для обработки отверстий, части, элементы и геометрия спирального сверла.

- •2.5 Инструмент для нарезания зубьев зубчатых колёс, способы и методы обработки зубьев.

- •3.1. Основные методы и виды обработки; движения, необходимые для осуществления резания.

- •3.2 Условия работы инструментов и требования, предъявляемые к инструментальным материалам.

- •3.3. Упругие и пластические деформации заготовок, методы их изучения при резании.

- •3.4 Оновные типы стружек и их образование при резании.

- •3.5 Физические явления, характер и интенсивность износа инструмента, при резании.

- •4.1. Классификация режущих инструментов.

- •4.2 Основные принципы конструирования режущих инструментов.

- •4.3 Составные элементы режущих инструментов.

- •4.4. Методы повышения износостойкости и надежности режущего инструмента.

- •4.5 Комбинированный режущий инструмент и его применение.

- •4.6 Технологическая классификация режущих инструментов.

- •4.7 Особенности технологии производства режущих инструментов.

- •5.1 Типы машиностроительных производств и их характеристика

- •5.2 Определение баз и базирование в машиностроении.

- •5.3 Анализ схемы базирования при установке вала в ценрах

- •5.4 Основные положения теории базирования.

- •5.5 Разработка заданной операции технологического процесса.

- •5.6 Точность механической обработки и качество поверхностей деталей.

- •5.7 Технологическая операция и её элементы.

- •5.8 Основные типы заготовок и способы их получения. Обоснование выбора заготовок.

- •1. Литьё

- •2. Поковки штампованные

- •3. Прокат

- •5.9 Виды технологических процессов. Основные этапы разработки технологических процессов.

- •5.10 Основные способы обработки и отделки зубьев зубчатых колёс.

- •6.1 Бизнес-план.

- •6.2 Себестоимость продукции.

- •6.3 Формы оплаты труда.

- •6.4 Основные фонды предприятия.

- •6.5 Оборотные средства предприятия.

- •6.6 Методика определения эффективности производства

- •7.1 Основные виды нормативно-правовой документации по экологии.

- •7.2 Сточные воды, условия их образования. Методы очистки сточных вод.

- •7.3 Физико-химические и биологические методы очистки сточных вод.

- •7.4 Методы очистки атмосферы от выбросов.

- •8.1 Основные элементы производственной структуры.

- •8.2 Принципы организации производства

- •8.3 Технология менеджмента и маркетинга продукции

- •9.1 Основные группы неисправностей деталей машин.

- •9.2 Упрочнение термической обработкой

- •9.3 Методы нанесения порошковых покрытий.

- •9.4 Упрочнение методами лазерной обработки.

- •9.5 Упрочнение методами электроискровой обработки.

- •9.6 Методы нанесения композиционных покрытий.

- •10.1 Получение заготовок методом литья.

- •10.2 Получение заготовок методом сварки.

- •10.3 Получение заготовок методом пластического деформирования.

- •11.1 Основные определения и классификация композиционных материалов.

- •11.2 Композиционные материалы на полимерной матрице.

- •11.3 Технология получения керамических композиционных материалов.

- •11.4 Композиционные материалы на неорганической матрице.

- •11.5 Антифрикционные материалы. Классификация, основные типы и области применения.

- •12.1 Основные свойства материалов. Механические, триботехнические, коррозионные свойства.

- •12.2. Методы и оборудование для определения основных характеристик материалов.

- •12.3. Механизм кристаллизации металлов. Форма и строение слитков. Основы теории сплавов. Виды сплавов.

- •12.4. Типы диаграмм состояния двойных сплавов. Правило отрезков, правило концентраций.

- •12.5. Диаграммы состояния: железо-цементит, железо-углерод.

- •12.6 Стали. Состав, строение, свойства. Чугуны. Состав, строение, свойства.

- •12.7 Виды термообработки. Технология, области применения.

- •12.8 Виды хто. Технология, области применения.

- •12.9 Основные виды полимерных материалов, свойства, применение.

- •12.10 Неорганические материалы. Свойства, применение.

- •12.11 Композиционные материалы. Строение, свойства, области применения.

- •12.12. Смазки, смазочные материалы и технологические среды.

- •13.1 Мероприятия по охране труда на предприятиях

- •13.2 Требования безопасности при работе на металлорежущих станках.

- •13.3 Требования безопасности при работе с сосудами под давлением.

- •13.4 Защита от шума, вибрации и инфразвука.

- •13.5 Ответственность за нарушение норм и правил безопасной работы

- •14.1 Основы рециклинга.

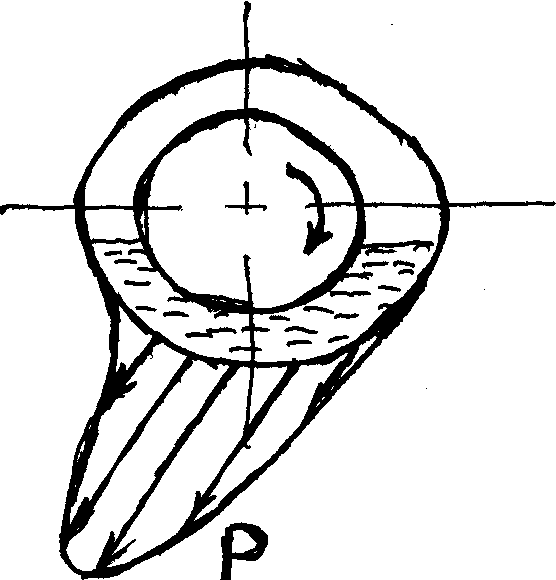

1.9 Граничное трение. Структура и свойства граничных смазочных слоёв.

Трение при граничной смазке – вид контактного взаимодействия, при котором трущиеся тела разделяются граничными слоями, образующимися в результате физической или химической адсорбции. А фрикционные характеристики пары трения определяются свойствами этих слоев и практически не зависят от объемных вязкостных свойств смазывающих материалов. Толщина граничного слоя соизмерима с максимальной высотой неровностей профиля. В режиме граничного трения работают практически все смазанные низкоскоростные и тяжело нагруженные узлы трения, а также узлы в период пуска, остановки, изменения направления движения. При граничной смазке трущиеся поверхности разделены слоем смазочного материала толщиной до 0.1 мкм. Наличие такого слоя снижает силу трения от 2 до 10 раз, а износ на 2 порядка.

Механизм трения при граничной смазке заключается в следующем:

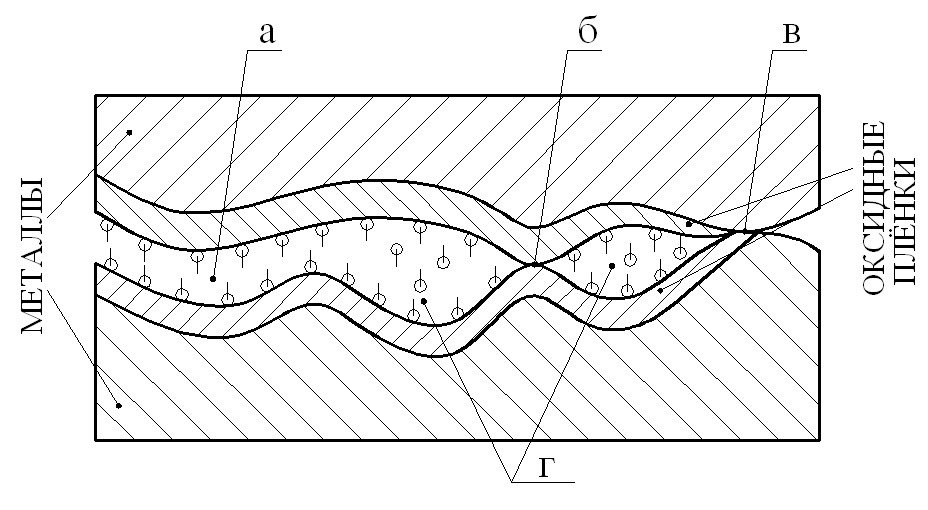

Под действием нормальной нагрузки граничный слой упруго деформируется. При этом возможна упругая и пластическая деформация контактирующих микровыступов, их взаимное внедрение, несопровождающееся разрушением адсорбированного молекулярного слоя (а). На отдельных наиболее нагруженных площадках контакта может произойти нарушение сплошности граничного слоя и возникновение адгезионного взаимодействия между оксидными плёнками (б). в местах максимального нагружения может разрушаться и оксидная плёнка. В результате в контакт вступают ювенильные поверхности. Происходит схватывание (в). Отдельные участки (г) слабонагружены и разделены полимолекулярным граничным слоем.

Таким образом, сопротивление относительному перемещению состоит из: 1) сопротивления сдвигу мономолекулярного граничного слоя, 2) сопротивления сдвигу полимолекулярного слоя, 3) сопротивления сдвигу или срезу на пятнах контакта оксидных плёнок, 4) сопротивления сдвигу или срезу мостиков сварки, 5) сопротивления деформируемого материала перемещению внедрившихся микровыступов.

Граничный смазочный слой не обеспечивает полной ликвидации износа. Для улучшения свойств смазочных материалов вводят присадки.

1.10 Жидкостное трение. Гидростатическая, гидродинамическая и эластогидродинамическая смазка.

Трение – комплекс явлений в зоне контакта поверхностей двух перемещающихся относительно друг друга тел, в результате чего в этой зоне возникают контактные силы. Различают: 1) внешнее трение(явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения по касательной к ним, сопровождающееся рассеянием энергии) и внутреннее трение; 2) трение покоя(трение двух тел при микроперемещениях от состояния покоя к движению) и трение движения(трение двух тел, находящихся в относительном движении): трение качения, трение скольжения; 3) трение со смазочным материалом и трение без смазочного материала; 4) граничное трение, полужидкостное трение, жидкостное трение.

Жидкостное трение

Ж .

тр. харак-тся наличием между контактирующими

поверхн. слоя жидкого смаз. материала,

находящегося под давлением. Давление

в этом слое уравновешивает внешнюю

нагрузку, поэтому этот слой наз. несущим.

При толщине слоя смаз. мат. свыше 0.5 мкм

отдельные слои жидкости получают

возможность свободно перемещаться. В

этом случае сопротивление относит.

перемещ. трущихся тел складывается из

сопротивл. скольж. отдельных слоев по

толщине смазочного слоя. Сила тр. при

ж. тр. не зависит от природы контактир.

тел, а определяется свойствами смаз.

материала. Необходимым условием

существования ж. тр. Явл. разделение

трущихся поверхн. слоем смаз. мат.,

толщина кот. превышает суммарную высоту

наиболее высоких неровностей, т.е. должно

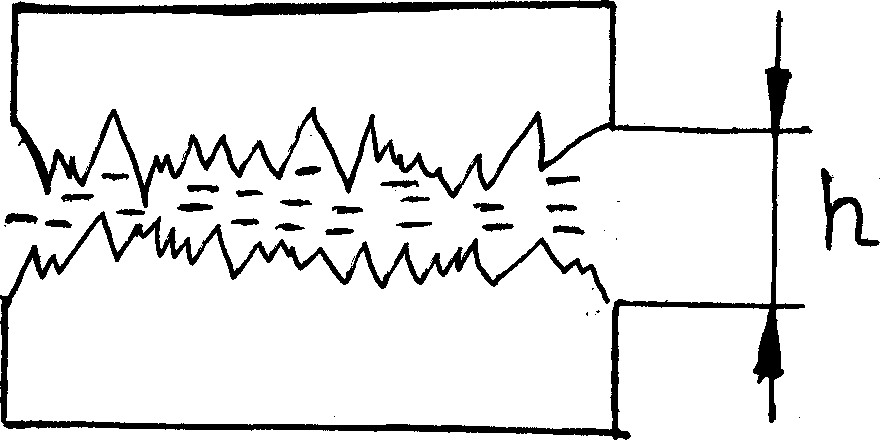

выполнятся условие: h

> Rz1

+ Rz2

.

тр. харак-тся наличием между контактирующими

поверхн. слоя жидкого смаз. материала,

находящегося под давлением. Давление

в этом слое уравновешивает внешнюю

нагрузку, поэтому этот слой наз. несущим.

При толщине слоя смаз. мат. свыше 0.5 мкм

отдельные слои жидкости получают

возможность свободно перемещаться. В

этом случае сопротивление относит.

перемещ. трущихся тел складывается из

сопротивл. скольж. отдельных слоев по

толщине смазочного слоя. Сила тр. при

ж. тр. не зависит от природы контактир.

тел, а определяется свойствами смаз.

материала. Необходимым условием

существования ж. тр. Явл. разделение

трущихся поверхн. слоем смаз. мат.,

толщина кот. превышает суммарную высоту

наиболее высоких неровностей, т.е. должно

выполнятся условие: h

> Rz1

+ Rz2

В зависимости от способа создания давления в смазочном слое, уравновешивающего внешнюю нагрузку различают: гидростат. смазку, гидродин. смазку, эластогидродин. смазку. Существует 2 способа создания давления в смазочном слое: 1) с помощью специальных гидростатических устройств; 2) автоматически (в процессе движения за счет конструктивных особенностей трибосопряжений).

Гидростатическая смазка

Г с.с.

предусматривает образование сплошной

пленки масла между трущимися поверхностями,

расход которого и падение давления

компенсируется соответствующей подачей

масла из вне.

с.с.

предусматривает образование сплошной

пленки масла между трущимися поверхностями,

расход которого и падение давления

компенсируется соответствующей подачей

масла из вне.

Гс. смазка обеспечивает несущую способность и существование масляного слоя в низкоскоростных и тяжелонагруженных узлах трения, обеспечивает очень низкий коэффициент трения, почти исключается износ поверхностей. Кроме того колебания нагрузки и скорости не оказывают существенного влияния на процессы трения. Требования к качеству поверхностей невысокие. Основные недостатки: низкая жесткость, сложность конструкции, чувствительность к колебаниям давления и перекосам.

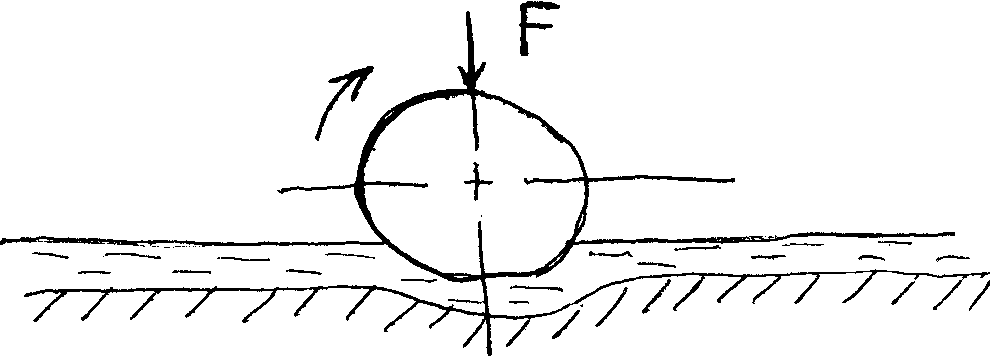

Гидродинамическая смазка

Гд.с.

трущихся тел имеет место при обеспечении

условий для образования несущего слоя

смазочного материала без создания

давления из вне. Одним из основных

условий для образования гд.с. является

обеспечение градиента скорости

перемещения частиц жидкости по толщине

масляного слоя. Это возможно при

относительном перемещении сопрягаемых

тел, существовании взаимодействия

(смачивание) между жидкостью и тел ами,

наличия трения между слоями жидкости.

Вторым условием реализации гд.с. является

создание градиента давления вдоль

смазочного слоя, т.е. в направлении

движения. При постоянной плотности

жидкостей это возможно при переменной

толщине смазочного слоя, т.е. при наличии

клинового зазора.

ами,

наличия трения между слоями жидкости.

Вторым условием реализации гд.с. является

создание градиента давления вдоль

смазочного слоя, т.е. в направлении

движения. При постоянной плотности

жидкостей это возможно при переменной

толщине смазочного слоя, т.е. при наличии

клинового зазора.

К линовой

зазор явл. необходимым усл. поддержания

гидродин. режима. В плоских опорах такой

зазор задается конструктивно. В ряде

случаев (радиальный подшипник скольжения)

наличие клинового зазора обусловлено

самой конструкцией. Несущая способность

(грузоподъемность) смазочного слоя

является функцией толщины слоя, скорости

скольжения, вязкости смазочного

материала. Чем меньше зазор, тем выше

грузоподъемность (больше давление в

слое). Минимальный зазор между поверхностями

трения должен превышать сумму высот

наибольших микровыступов на поверхности.

линовой

зазор явл. необходимым усл. поддержания

гидродин. режима. В плоских опорах такой

зазор задается конструктивно. В ряде

случаев (радиальный подшипник скольжения)

наличие клинового зазора обусловлено

самой конструкцией. Несущая способность

(грузоподъемность) смазочного слоя

является функцией толщины слоя, скорости

скольжения, вязкости смазочного

материала. Чем меньше зазор, тем выше

грузоподъемность (больше давление в

слое). Минимальный зазор между поверхностями

трения должен превышать сумму высот

наибольших микровыступов на поверхности.

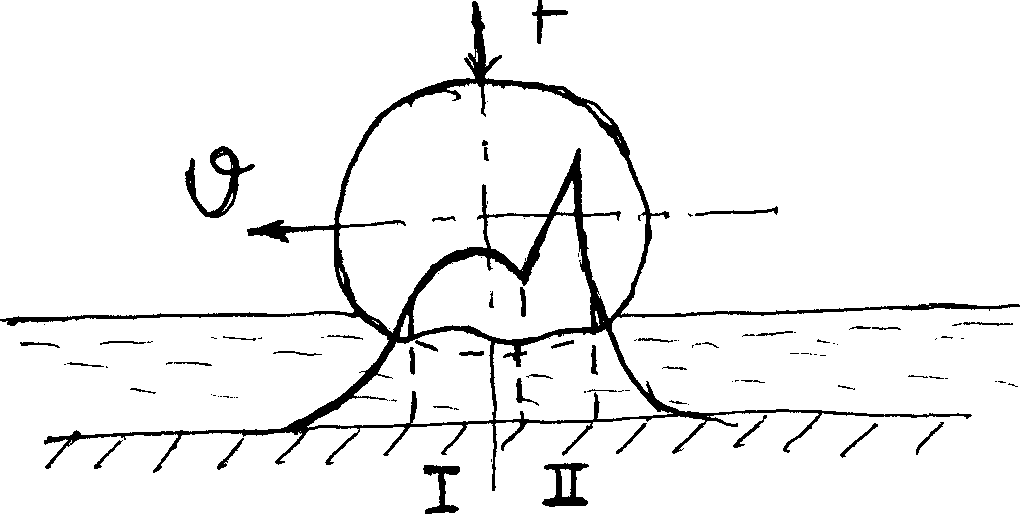

Эластогидродинамическая смазка

При экспл. некоторых пар тр. было обнаруж., что коэф. тр. соответствует жидкостному режиму даже при режимах, когда толщина масляного слоя намного меньше критической (при расчетах). Объяснение этому дает эластогидродин. теория смазки. Она базир. на двух полож., кот. не учитываются в классич. теории: 1) детали реальных узлов тр. не явл. абсолютно жесткими, а испыт. упругие деформации, что приводит к значит. изменению геометрии смаз. слоя и перераспределению давления на фрикционном контакте; 2) вязкость смаз. жидкости непостоянна и как минимум зависит от давления. В связи с тем, что реальные поверхности не являются жесткими, то при нагружении за счет деформаций увеличивается площадь контакта, а давление на контакте снижается и остается недостаточным для уменьшения масляного слоя.

С охранению

толщины смазочного слоя при тяжелых

режимах работы способствует рост

вязкости смазочной жидкости с ростом

давления. Указанное справедливо для

постоянной температуры. Изменение

вязкости вносит дополнительные коррективы

в расчет толщины смазочного слоя. В

целом механизм эластогидродинамического

трения можно представить следующим

образом:

охранению

толщины смазочного слоя при тяжелых

режимах работы способствует рост

вязкости смазочной жидкости с ростом

давления. Указанное справедливо для

постоянной температуры. Изменение

вязкости вносит дополнительные коррективы

в расчет толщины смазочного слоя. В

целом механизм эластогидродинамического

трения можно представить следующим

образом:

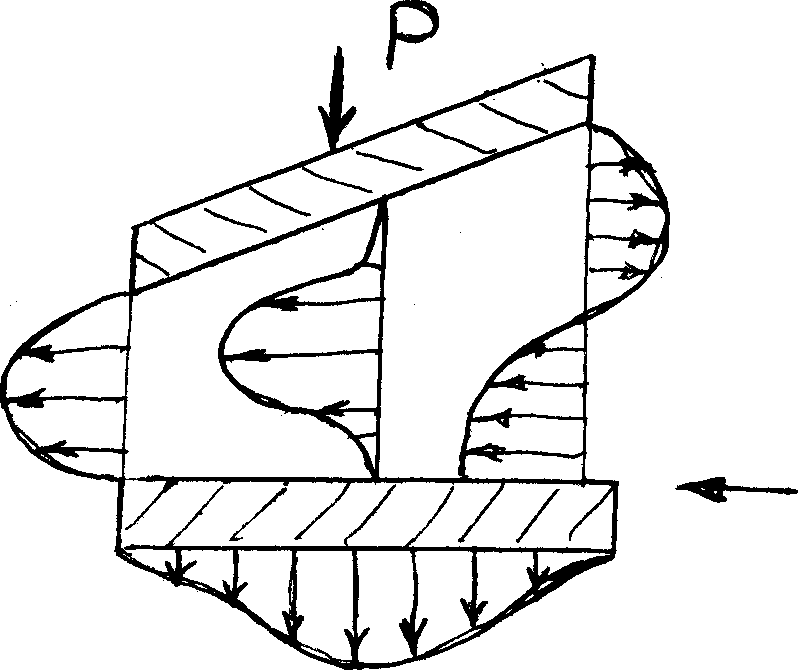

при скольжении по плоскости поверхность цилиндра будет испытывать под нагрузкой деформации. В связи с тем, что нормальное давление распределяется по некоторой поверхности, центральная часть площадки цилиндра будет напоминать плоскость, почти параллельную основанию, а вязкость жидкости в этой зоне значительно выше, чем на входе в эту зону. В силу особенностей деформации наблюдается резкое сужение зазора в зоне II и скачок гидродин. давления.