- •1.1 Виды трения в узлах машин. Основные теории внешнего трения твёрдых тел (трение скольжения без см).

- •1. Адгезионная теория трения.

- •2. Молекулярная теория трения.

- •3. Молекулярно-механическая теория трения.

- •1.2 Виды смазки в узлах трения.

- •1.3 Трение качения. Факторы, влияющие на сопротивление качению.

- •1.4 Абразивное изнашивание и его виды. Повышение абразивной стойкости узлов трения.

- •1.5 Водородное изнашивание при трении.

- •1.6 Коррозия. Окислительное изнашивание. Коррозионно-механическое изнашивание.

- •1.7 Изнашивание деталей при фреттинг-коррозии.

- •1.8 Избирательный перенос при трении.

- •1.9 Граничное трение. Структура и свойства граничных смазочных слоёв.

- •1.10 Жидкостное трение. Гидростатическая, гидродинамическая и эластогидродинамическая смазка.

- •2.1 Материалы для изготовления режущих инструментов, марки, состав, область применения.

- •2.2 Типы токарных резцов, части, элементы и геометрия проходного токарного резца

- •2.3 Последовательность расчёта режима резания при токарной обработке.

- •2.4 Инструмент для обработки отверстий, части, элементы и геометрия спирального сверла.

- •2.5 Инструмент для нарезания зубьев зубчатых колёс, способы и методы обработки зубьев.

- •3.1. Основные методы и виды обработки; движения, необходимые для осуществления резания.

- •3.2 Условия работы инструментов и требования, предъявляемые к инструментальным материалам.

- •3.3. Упругие и пластические деформации заготовок, методы их изучения при резании.

- •3.4 Оновные типы стружек и их образование при резании.

- •3.5 Физические явления, характер и интенсивность износа инструмента, при резании.

- •4.1. Классификация режущих инструментов.

- •4.2 Основные принципы конструирования режущих инструментов.

- •4.3 Составные элементы режущих инструментов.

- •4.4. Методы повышения износостойкости и надежности режущего инструмента.

- •4.5 Комбинированный режущий инструмент и его применение.

- •4.6 Технологическая классификация режущих инструментов.

- •4.7 Особенности технологии производства режущих инструментов.

- •5.1 Типы машиностроительных производств и их характеристика

- •5.2 Определение баз и базирование в машиностроении.

- •5.3 Анализ схемы базирования при установке вала в ценрах

- •5.4 Основные положения теории базирования.

- •5.5 Разработка заданной операции технологического процесса.

- •5.6 Точность механической обработки и качество поверхностей деталей.

- •5.7 Технологическая операция и её элементы.

- •5.8 Основные типы заготовок и способы их получения. Обоснование выбора заготовок.

- •1. Литьё

- •2. Поковки штампованные

- •3. Прокат

- •5.9 Виды технологических процессов. Основные этапы разработки технологических процессов.

- •5.10 Основные способы обработки и отделки зубьев зубчатых колёс.

- •6.1 Бизнес-план.

- •6.2 Себестоимость продукции.

- •6.3 Формы оплаты труда.

- •6.4 Основные фонды предприятия.

- •6.5 Оборотные средства предприятия.

- •6.6 Методика определения эффективности производства

- •7.1 Основные виды нормативно-правовой документации по экологии.

- •7.2 Сточные воды, условия их образования. Методы очистки сточных вод.

- •7.3 Физико-химические и биологические методы очистки сточных вод.

- •7.4 Методы очистки атмосферы от выбросов.

- •8.1 Основные элементы производственной структуры.

- •8.2 Принципы организации производства

- •8.3 Технология менеджмента и маркетинга продукции

- •9.1 Основные группы неисправностей деталей машин.

- •9.2 Упрочнение термической обработкой

- •9.3 Методы нанесения порошковых покрытий.

- •9.4 Упрочнение методами лазерной обработки.

- •9.5 Упрочнение методами электроискровой обработки.

- •9.6 Методы нанесения композиционных покрытий.

- •10.1 Получение заготовок методом литья.

- •10.2 Получение заготовок методом сварки.

- •10.3 Получение заготовок методом пластического деформирования.

- •11.1 Основные определения и классификация композиционных материалов.

- •11.2 Композиционные материалы на полимерной матрице.

- •11.3 Технология получения керамических композиционных материалов.

- •11.4 Композиционные материалы на неорганической матрице.

- •11.5 Антифрикционные материалы. Классификация, основные типы и области применения.

- •12.1 Основные свойства материалов. Механические, триботехнические, коррозионные свойства.

- •12.2. Методы и оборудование для определения основных характеристик материалов.

- •12.3. Механизм кристаллизации металлов. Форма и строение слитков. Основы теории сплавов. Виды сплавов.

- •12.4. Типы диаграмм состояния двойных сплавов. Правило отрезков, правило концентраций.

- •12.5. Диаграммы состояния: железо-цементит, железо-углерод.

- •12.6 Стали. Состав, строение, свойства. Чугуны. Состав, строение, свойства.

- •12.7 Виды термообработки. Технология, области применения.

- •12.8 Виды хто. Технология, области применения.

- •12.9 Основные виды полимерных материалов, свойства, применение.

- •12.10 Неорганические материалы. Свойства, применение.

- •12.11 Композиционные материалы. Строение, свойства, области применения.

- •12.12. Смазки, смазочные материалы и технологические среды.

- •13.1 Мероприятия по охране труда на предприятиях

- •13.2 Требования безопасности при работе на металлорежущих станках.

- •13.3 Требования безопасности при работе с сосудами под давлением.

- •13.4 Защита от шума, вибрации и инфразвука.

- •13.5 Ответственность за нарушение норм и правил безопасной работы

- •14.1 Основы рециклинга.

9.6 Методы нанесения композиционных покрытий.

Промышленное применение имеют следующие распространенные методы нанесения композиционных покрытий:

I. Электролитическое осаждение.

II. Химическое осаждение.

III. Получение покрытий методом погружения в расплав.

IV. Вакуумное осаждение.

V. Электроискровое легирование.

VI. Всевозможные методы наплавки.

VII. Плакирование (методами напайки, склейки, сварки на поверхность наносят листы материала иногда многослойные системы).

VIII. Методы газотермического напыления-напыление композиционного материала в пламени газовой гарелки

IX. Реактивные методы нанесения покрытий. В эту группу входят методы получения покрытий сложного состава из химических соединений, синтез которых осуществляется одновременно с процессом осаждения. Реактивные методы нанесения покрытий характеризуются тем, что в рабочую камеру напускают химически активный газ, при взаимодействии которого с испаренными атомами и образуется химическое соединение.

X. Микродуговое оксидирование (МДО) - экологически чистая технология электроплазмохимического преобразования поверхностного слоя деталей из алюминиевых и других вентильных сплавов в оксидную керамику.

XI. Также можно плести про методы нанесения порошковых покрытий (описано в 9.3)

10.1 Получение заготовок методом литья.

Пр-сс изготовл. отливок методом литья вкл. след. операции: изготовл. литейных форм, получ. жидкого Ме и отливок, спец. сп-бы литья, контроль пр-ства отливок и их дефекты.

Изготовление литейных форм

Формы для заливки Ме бывают разовые, постоянные, полупостоянные.

Литейный модельный комплект

Мод. комплект – совок. оснастки и ПР, предназн. для получ. определ. отливки. Комплект сост. из модели отливки или шаблонов для изготовл. форм, моделей элементов литник. сист., одного или неск. стержневых ящиков, модельных или подмодельных плит и т.д.

Формовочные и стержневые смеси

Материалы, примен. для изготовл. лит. форм и стержней, наз. формовочным. Главные составные части форм. смесей – песок, глина (8…12 %) и бывшая в употребл. горелая земля (50…90 %). Форм. смеси раздел. на облиц., наполнительные и единые. Облиц. смесь непосредственно соприкасается с Ме. Наполн. смеси служат для набивки остальной части формы. Един. смесью набив. всю форму при машин. формовке. К стержн. смес. предъявл. более выс. треб., чем к форм., в отнош. газопрониц., прочн., податлив. и огнеуп. В пр-ссе заливки форм они наход. в более тяж. усл., испыт. больш. терм. и мех. возд. жидк. Ме.

Литниковая система

Литн.

сист. служ. для ввода жидк. Ме в форму и

задерж. шлак, не допуск. его в отливку.

Литн.

сист. служ. для ввода жидк. Ме в форму и

задерж. шлак, не допуск. его в отливку.

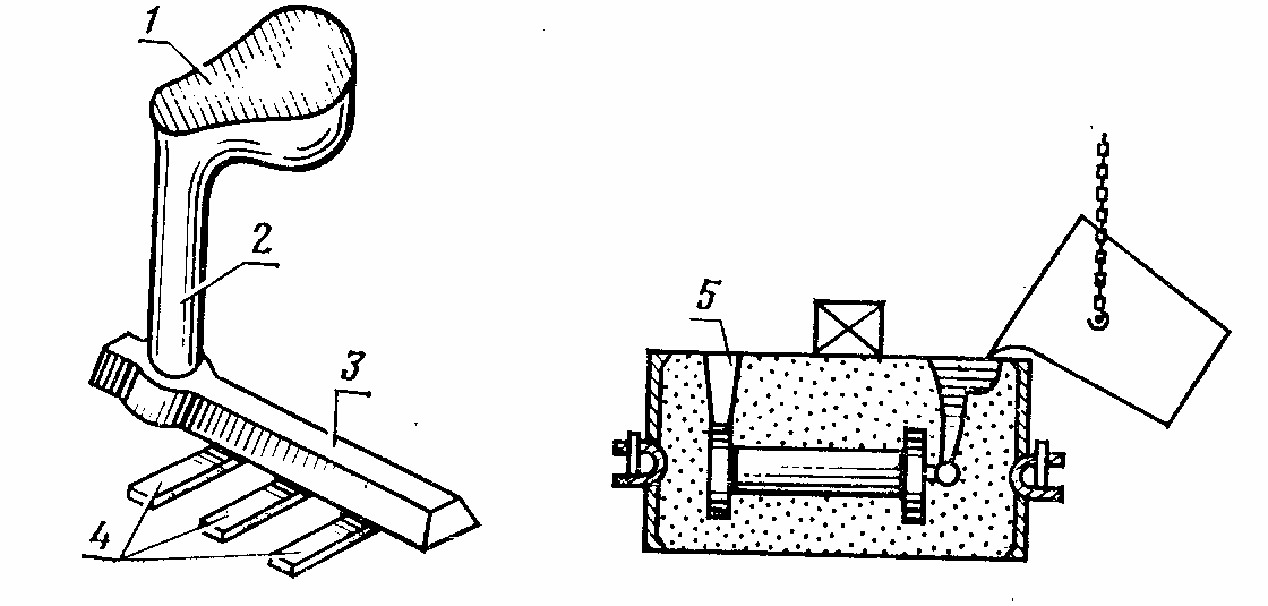

Литник. чаша 1 служ. приемником для струи Ме, воспринимает ее удар и задерж. некоторое кол-во шлака. Стояк 2 составляет продолжение литник. чаши и служит каналом, по кот. Ме направл. в шлакоуловитель. Шлакоул. 3 служит для вторичн. отделения шлака от Ме и передает металл к питателям. Питат. 4 служ. для подвода Ме из шлакоул. в полость формы. Выпор 5 служ. для удал. из формы газов, возд. и загрязн. песком первой порции Ме, для питания отливки жидк. Ме во время затверд.

Получение жидкого металла и отливок

Плавление шихтовых материалов

При пр-тве чугунных и стальных отливок в качестве шихты примен. метал. мат., топливо и флюсы. Метал. часть шихты сост. из определ. кол-тва литейного и передельного чугуна, чугунного и стального лома, оборотного Ме (литники, брак, всплески, стружка и т.п.). Для расплавл. шихты в вагранках сжигают кокс с добавкой прир. газа. При выплавке чугуна и стали использ. флюсы (известняк, плавиковый шпат, доломит), кот. пониж. темпер. Плавл. образующегося шлака. При пр-тве отливок из цв. сплавов метал. часть шихты составл. из первичных и втор. Ме и сплавов.

Заливка форм и получение отливок

Ме, выплавленный в печах, выпускают в ковш, из кот. разливают по формам. Отливку охлаждают в форме. После затверд. и охлажд. отливки вручную, механизир. или гидравл. сп-бом выбивают из формы. Отливку, освобожд. от стержней и формов. смеси, очищают вручную или механиз. способом.

Специальные способы литья

Литье в металлические формы

Метал. формы (кокили) в отлич. от песчаных не только не разруш. после отливки, но даже не изменяют своей формы и первонач. размеров. Поэтому литье в метал. формы обладает определ. преимущ.: отсутствует операция приготовл. формов. земли и не использ. формов. оборуд.; возможна большая скорость охлажд., в результате чего получ. мелкозерн. структура отливки с повыш. мех. св-вами, возможностью получ. отливки с большой точностью размеров и хорошей чистотой поверхн., что позволяет значительно снизить припуски на мех. обработку; растет производит. труда; возможно многокр. использ. формы. Вместе с тем есть и существ. недостатки этого сп-ба: метал. формы выгодны лишь при крупносер. пр-тве, т. к. стоим. формы достат. высока; повышенная теплопроводность метал. форм приводит к быстрому увелич. вязкости заливаемого металла, что снижает заполняемость формы и не позволяет получить отливки с тонкими стенками.

Центробежное литье

Сущность способа сост. в заливке жидк. Ме во вращающуюся метал. форму (кокиль). Под действием центроб. сил жидк. Ме прижим. к стенкам и после затвердев. точно воспроизв. контур формы. Преимущества центроб. л. закл. в отсутств. литник. сист., большой плотности и повыш. мех. св-вах отливок. К недостат. сп-ба относ. возможность получ. отливок только тел вращ., трудность получ. отливок с отверстием точного размера, так как диаметр отверстия зависит от количества заливаемого металла.

Литье под давлением

В этом пр-ссе для получ. отливки жидк. Ме под большим давл. подают в метал. пресс-форму, где он затверд. и охлажд. Таким способом в массовом и крупносер. производстве изготовляют отливки из алюминиевых, магниевых, медных и других сплавов.

Литье по выплавляемым моделям

Сущность пр-сса изготовл. отливок по выплавл. мод. сост. в след. Из легкопл. модельного состава (50 % парафина и 50 % стеарина) в метал. пресс-форме изготовл. модели отливок и литник. системы. Мод. состав заливают или запресс. После затверд. модель извлек. из пресс-формы. Получ. модели собирают в блоки («елки»). На получ. блок наносят путем окун. суспензию – жидкое облиц. покрытие. После этого «елку» осыпают мелким сухим песком и сушат. Затем модель выплавляют из оболочки. После выплавл. моделей и литник. сист., пустотелую огнеуп. оболочковую форму помещ. в метал. ящик. В ящик вокруг оболочки засып. сухой кварц. песок. Подготовл. формы загруж. в электропечь и выдерж. 3...4 часа. При этом выгорает парафино-стеариновая смесь, огнеуп. оболочка твердеет, а ее рабочая поверхн. становится гладкой. Вслед за прокаливанием формы заливают расплавленным Ме. После затверд. и охлажд. Ме отливки выним. из опок и отбивают с них керамич. оболочку. Дост-тва метода: высок. точн. и хорош. чистота поверхн. отлив.; возможн. изготовл. весьма сложн. и тонкост. отлив. Недост.: длительность технол. пр-сса (более 2 суток), высок. стоим. отливок и однораз. использ. формы.

Литье в оболочковые формы

Этим сп-бом отливки получ. в форме, сост. из двух песчано-смоляных оболочек. Технол. пр-сс сост. из след. операций. Метал. модельную плиту нагрев. до 200...260 °С и покрывают разделит. смесью. Затем на плиту засыпают спец. формов. смесь, сост. из кварц. песка и 3..6 % фенолформальд. смолы. Под действием тепла смола плавится и склеивает песчинки, образуя на модели песчано-смоляную оболочку толщиной 5...20 мм. Нерасплавившуюся формов. смесь удаляют встряхиванием, а модельную плиту с моделью загружают в печь. Смола полимеризуется и переходит в твердое необратимое состояние. Затем оболочку снимают с модельной плиты. Подобным образом изготовляют и вторую полуформу. Две полуформы соед. и склеивают по плоскости разъема. Готовую оболочку помещ. в стальной ящик, засыпают пр-ство вокруг нее чугунной дробью или песком и заливают жидким Ме. После охлажд. отливки оболочка легко разруш. По сравн. с литьем в обычные песчаные формы этим методом получ. отливки с более точн. размерами, лучшей чистотой поверхн.; затрачивают меньше труда и формов. мат. Недостат. сп-ба явл. одноразовое использ. формы, относительно высок. стоим. формов. смеси и оборуд., выделение вредных газов при нагрев. оболочек и заливке металла.