- •Курсовой проект по дисциплине детали машин

- •1 Условия эксплуатации машинного агрегата

- •2 Выбор двигателя, кинематический и силовой расчет привода

- •3 Выбор материала и термообработки закрытой передачи. Расчет допускаемых напряжений

- •4 Расчет зубчатой передачи редуктора

- •5 Расчет клиноременной передачи

- •6.Определение нагрузки валов редуктора

- •7 Проектный расчет валов. Эскизная компоновка редуктора

- •8 Определение реакций в подшипниках. Построение эпюр крутящих и изгибающих моментов

- •9 Проверка подшипников на динамическую грузоподъемность и

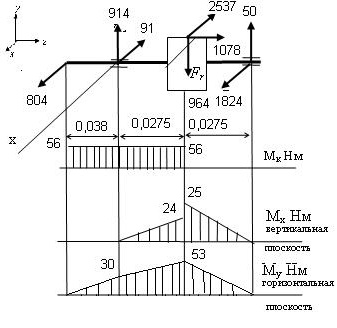

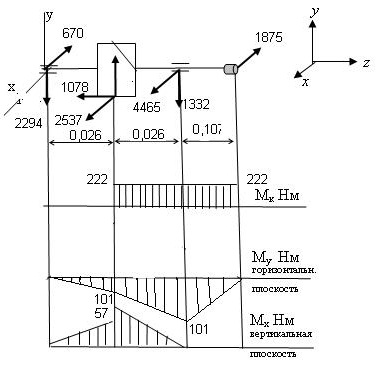

8 Определение реакций в подшипниках. Построение эпюр крутящих и изгибающих моментов

8.1 Выписываем исходные данные для расчетов:

8.1.1Нагрузки валов, Н, по таблице 6.

Силы в зацеплении: окружная Ft1 =Ft2 =Ft, радиальная Fr1 =Fr2 =Fr и осевая сила Fа1 =Fа2 =Fа.

Сила от ременной передачи: открытой передачи Fоп .

Сила от муфты: Fм

8.1.2 Моменты на валах, Нм, по таблице 1.

Быстроходный вал – Т1 , тихоходный вал – Т2.

8.1.3 Геометрические размеры.

Расстояние между точками приложения реакций в подшипниках по таблице 7.

Тихоходный вал lТ

Быстроходный вал lБ

Делительные диаметры, м, по таблице 4.

Шестерни

(быстроходный вал) d1

Шестерни

(быстроходный вал) d1

Колеса (тихоходный вал) d2

8.2 Вычерчиваем расчетную схему быстроходного и тихоходного валов, рисунок 8. 1, в соответствии с кинематической схемой

8.3 Определяем реакций в подшипниках и строим эпюры:

Быстроходный вал

![]()

![]()

![]()

Т ихоходный

вал

ихоходный

вал

![]()

![]()

![]()

9 Проверка подшипников на динамическую грузоподъемность и

долговечность

9.1 Проверяем пригодность подшипника тихоходного вала на примере №209, редуктор работает с умеренными толчками. Частота вращения кольца подшипника п=86об/мин. Осевая сила в зацеплении Rа= Fа=1078Н. Реакции в подшипниках RС=2319Н, RD=4660Н. Грузоподъемность подшипников по таблице [1., т. К27, с.432 ] Сr= 25500Н,С0r=18600 Н. Коэффициенты для определения радиальной нагрузки по таблице [1., т.9.1, с.141]:

Х=0,56 – коэффициент радиальной нагрузки;

V=1 – коэффициент осевой нагрузки;

Кб=1,3 – коэффициент безопасности

КТ=1 – температурный коэффициент

а1=1 – коэффициент надёжности

а23=0,8 – коэффициент, учитывающий качество подшипников.

Требуемая долговечность, определена ранее Lh=20000 (ресурс работы привода)

9.2 Подшипники установлены враспор.

9.2.1 Определяем

отношение

![]() .

.

9.2.2 Определяем

отношение![]() и по таблице [1., т.9.2, с.143] интерполированием

находим е=0,263, Y=1,68.

и по таблице [1., т.9.2, с.143] интерполированием

находим е=0,263, Y=1,68.

9.2.3 По соотношению

![]() >е

выбираем формулу и определяем эквивалентную

нагрузку наиболее нагруженного

подшипника:

>е

выбираем формулу и определяем эквивалентную

нагрузку наиболее нагруженного

подшипника:

RЕ=(XVRr2 +YRа) Kб KТ=(0,56·1·4660+1,8·1078)1,3·1=5599 Н.

9.2.4 Определяем динамическую грузоподъемность и сравниваем с базовой:

Сrр=RЕ <Сr

<Сr

подшипник пригоден

9.2.5 Определяем

долговечность подшипника и сравниваем

с требуемым сроком службы привода

L10h=а1а23 ч>

Lh

ч>

Lh

Долговечность подшипника достаточна.

9.4 Проверяем пригодность подшипника быстроходного вала на примере №207, редуктор работает с умеренными толчками. Частота вращения кольца подшипника п=345об/мин. Осевая сила в зацеплении Rа= Fа=1078Н. Реакции в подшипниках RС=919Н, RD=1825Н. Грузоподъемность подшипников по таблице [1., т. К27, с.432 ] Сr= 25200 Н,С0r=13700 Н. Коэффициенты для определения радиальной нагрузки по таблице [1., т.9.1, с.141]:

Х=0,56 – коэффициент радиальной нагрузки;

V=1 – коэффициент осевой нагрузки;

Кб=1,3 – коэффициент безопасности

КТ=1 – температурный коэффициент

а1=1 – коэффициент надёжности

а23=0,8 – коэффициент, учитывающий качество подшипников.

Требуемая долговечность, определена ранее Lh=20000 (ресурс работы привода)

9.3 Подшипники установлены враспор.

9.3.1 Определяем

отношение

![]() .

.

9.3.2 Определяем

отношение![]() и по таблице [1., т.9.2, с.143] интерполированием

находим е=0,28, Y=1,55.

и по таблице [1., т.9.2, с.143] интерполированием

находим е=0,28, Y=1,55.

9.3.3 По соотношению >е выбираем формулу и определяем эквивалентную нагрузку наиболее нагруженного подшипника:

RЕ=(XVRr2 +YRа) Kб KТ=(0,56·1·1825+1,55·1078)1,3·1=2882 Н.

9.2.4 Определяем динамическую грузоподъемность и сравниваем с базовой:

Сrр=RЕ <Сr

<Сr

подшипник пригоден

9.3.5 Определяем

долговечность подшипника и сравниваем

с требуемым сроком службы привода

L10h=а1а23 ч>

Lh

ч>

Lh

Долговечность подшипника достаточна.

Список использованных источников

1 Шейнблит А.Е. Курсовое проектирование деталей машин. М., ВШ., 2004.

2 Шейнблит А.Е. Курсовое проектирование деталей машин. М., ВШ., 1991.

3 Эрдеди А.А., Эрдеди Н.А. Детали машин. М., ВШ., 2002.

4 Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование.- М., ВШ.,1985.

5 Ицкович Г.М. Сборник задач и примеров расчетов по курсу Деталей машин

М., Машиностроение, 1974.

6 Иосилевич Г.Б. Детали машин. М., Машиностроение. 1988.

7 Куклин Н.Г., Куклина Г.С. Детали машин. М., Машиностроение, 1987.

8 Ряховский О.А., Клыпин А.В., Детали машин. М.,ООО «Дрофа», 2002.

9 Романов М.Я., Константинов В.А., Покровский Н.А., Сборник задач по деталям машин. М., Машиностроение. 1984.

10 Стандарт СМК СТП 1.4-01-2005, ГОУ ВПО БрГУ, Братск 2005.