- •1. Картофель как сырье для получения крахмала

- •2. Технологическая схема производства сырого картофельного крахмала

- •Отделение примеси

- •Взвешивание картофеля

- •Измельчение картофеля

- •Выделение клеточного сока из кашки

- •Отмывание свободного крахмала из кашки

- •Рафинирование крахмального молока

- •Выделение и промывание крахмала

- •Выход и коэффициент извлечения картофельного крахмала

- •Хранение сырого крахмала

- •Использование отходов

- •3. Качество сырого крахмала

- •4. Кукуруза как сырье для получения крахмала

- •Технологическая схема получения сухого крахмала.

- •5. Получение и применение модифицированных крахмалов

Отмывание свободного крахмала из кашки

Расход воды на ситовой станции составляет около 400 % к массе переработанного картофеля.

Для ускорения отмывания крахмала из кашки в настоящее время на передовых заводах вместо сотрясательных и щеточных сит применяют центробежные сита – барабанно-струйное, центробежно-лопастное.

Барабанно-струйное сито показано на рис. 5. Оно представляет собой центробежный аппарат, рабочим органом которого является вращающийся перфорированный конический стальной барабан – ротор 2. На внутренней поверхности ротора укрепляются рамки или конус, обтянутые одной или двумя сетками. Кашка подается в питательную трубу 1 и через питатель 3 попадает в вершину ситового конуса. При частоте вращения барабана около 900 об/мин кашка под действием центробежного ускорения равномерно распределяется по внутренней поверхности барабана и постепенно сползает к большему основанию, а крахмальное молоко отцеживается.

Н австречу

движению кашки подается вода или жидкое

молоко через специальное устройство –

струйный ротор-ороситель. Вода в него

поступает через вал 5,

вращающийся внутри основного вала 4,

и

попадает в трубчатый коллектор 6,

где

установлены разбрызгиватели – сопла

7.

Привод

8

обеспечивает

опережение вращения ротора оросителя

относительно ситового барабана на 50

об/мин, и вода под давлением 0,2–0,25

МПа образует против хода продукта как

бы водяной шнек, задерживающий продукт

на сите и отмывающий от него свободный

крахмал. Ротор БСС-100 имеет ситовую

поверхность 0,8 м2,

что обеспечивает однократное отмывание

продукта, получаемого от переработки

100 т картофеля в сутки.

австречу

движению кашки подается вода или жидкое

молоко через специальное устройство –

струйный ротор-ороситель. Вода в него

поступает через вал 5,

вращающийся внутри основного вала 4,

и

попадает в трубчатый коллектор 6,

где

установлены разбрызгиватели – сопла

7.

Привод

8

обеспечивает

опережение вращения ротора оросителя

относительно ситового барабана на 50

об/мин, и вода под давлением 0,2–0,25

МПа образует против хода продукта как

бы водяной шнек, задерживающий продукт

на сите и отмывающий от него свободный

крахмал. Ротор БСС-100 имеет ситовую

поверхность 0,8 м2,

что обеспечивает однократное отмывание

продукта, получаемого от переработки

100 т картофеля в сутки.

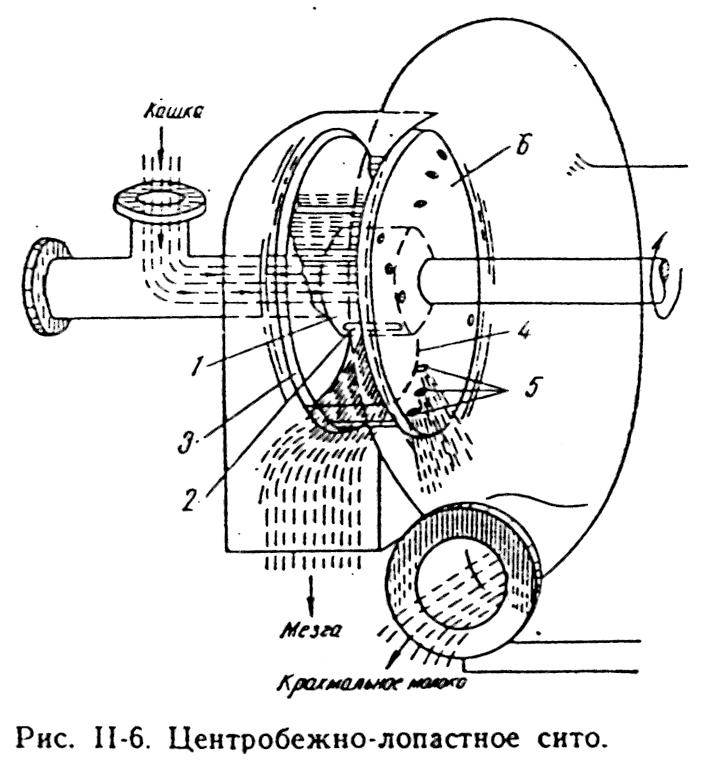

Центробежно-лопастное сито (рисунок 6) по своему устройству напоминает центробежный насос и отличается от него тем, что лопатки рабочего колеса заменены вогнутыми в направлении вращения ситами-пластинками. Под каждым ситом расположены три маленькие камеры. Кашка по центробежной трубе с щелевидными отверстиями 2 поступает в ротор 3 под давлением, развиваемым благодаря центробежной силе, и течет по ситам-пластинкам 4. Крахмальное молоко процеживается сквозь сито, попадает в камеры и выводится через отверстия 5 в неподвижной стенке 6. Кашка или крупная мезга перемещается по поверхности сит от центра аппарата и выбрасывается под ротором. Воду или крахмальное молоко для промывания вводят в мезгу перед поступлением в аппарат.

Рисунок 6 – Центробежно-лопастное сито

Рафинирование крахмального молока

Молоко после отделения от него основной массы крупных частиц мезги содержит еще значительное количество мелкой мезги, поэтому его обрабатывают один или два раза на рафинировальных ситах.

Первую стадию рафинирования молока можно осуществлять на барабанно-струйных или катарактных сотрясательных ситах. На второй стадии желательно применять только сотрясательные шелковые сита.

Обычно доброкачественность (чистота) рафинированного крахмального молока после второго рафинирования колеблется от 95 до 98 ед.

Выделение и промывание крахмала

Рафинированное крахмальное молоко кроме крахмала содержит некоторое количество очень мелкой мезги, скоагулированных белков и остатки клеточного сока картофеля. Соковая вода при стоянии на воздухе быстро розовеет и затем становится более темной, в связи с чем цвет крахмала ухудшается. Длительное соприкосновение крахмала с соковой водой уменьшает его клейстерообразующую способность. Поэтому старая аппаратура для выделения крахмала длительным отстаиванием (отстойные чаны) в настоящее время повсеместно заменяется осадительными центрифугами различных типов. Чтобы получить крахмал высокого качества (чистотой 99,4–99,6 %) необходимо удалить почти все примеси, для чего производится промывание крахмала.

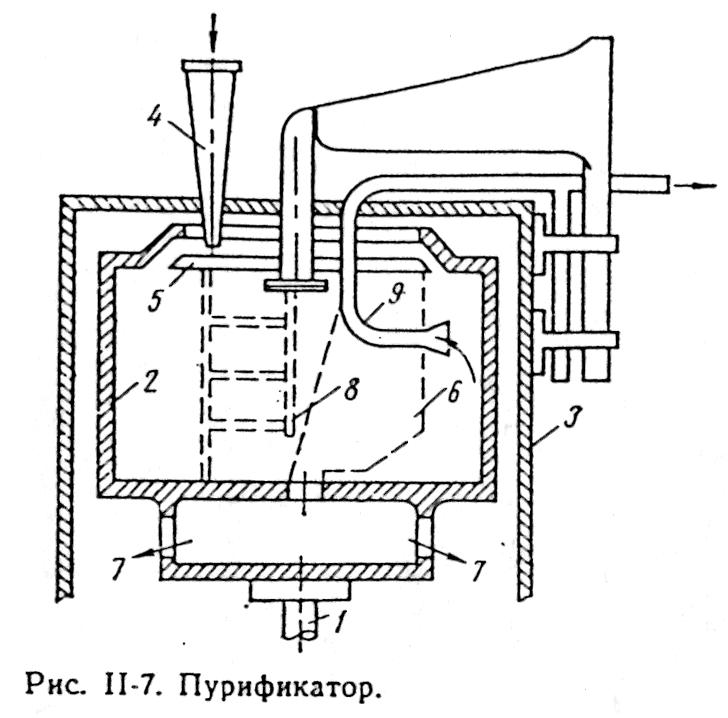

П урификаторы.

На некоторых заводах для выделения и

промывания крахмала используют специально

оборудованные центрифуги, называемые

пурификаторами. Пурификатор (рисунок

7) – очиститель – представляет собой

центрифугу с вертикальным валом 1,

барабаном 2

и кожухом 3.

урификаторы.

На некоторых заводах для выделения и

промывания крахмала используют специально

оборудованные центрифуги, называемые

пурификаторами. Пурификатор (рисунок

7) – очиститель – представляет собой

центрифугу с вертикальным валом 1,

барабаном 2

и кожухом 3.

Барабан имеет диаметр 1,2 м, высоту 0,8 м и частоту вращения 400–500 об/мин. Крахмальное молоко поступает через неподвижную воронку 4 на вращающееся колесо-турбину 5, которое сообщает молоку окружную скорость, равную скорости вращения барабана. Здесь под действием центробежной силы молоко распределяется по вертикальной образующей барабана и разделяется на три слоя: на стенке сначала оседают тяжелые примеси, затем чистый крахмал, потом слой грязевого крахмала и, наконец, промывная вода, образующая полый цилиндр. Разделение происходит примерно в течение минуты, после чего приводится в движение нож 6, которым как бы подрезается слой соковой воды. Вода теряет свою скорость и стекает через нижнее отверстие 7. После удаления воды нож медленно подводится к грязевому слою и осторожно срезает его. Этот слой также выводится через нижнее отверстие центрифуги.

Чистый крахмал разводят водой, подаваемой по вертикальной трубе. В этот момент нож отводят, держатель ножа и мешалки подводят к слою крахмала другой стороной и мешалкой 8 при уменьшенной частоте вращения барабана суспензируют крахмал.

Затем мешалка возвращается в первоначальное положение, и крахмал снова осаждается. Вновь удаляют промывную воду и грязевой слой и разводят крахмал чистой водой. Чистое крахмальное молоко выводят из барабана центрифуги, вводя в слой молока трубу 9, направленную против вращения барабана. Тонкий слой осадка у стенки барабана (3–4 мм) всегда остается, и в нем сосредоточивается основная масса песка, удаляемая периодически.

Пурификатор обеспечивает хорошее качество крахмала. К недостаткам машины относится периодичность цикла работы и трудность обслуживания.

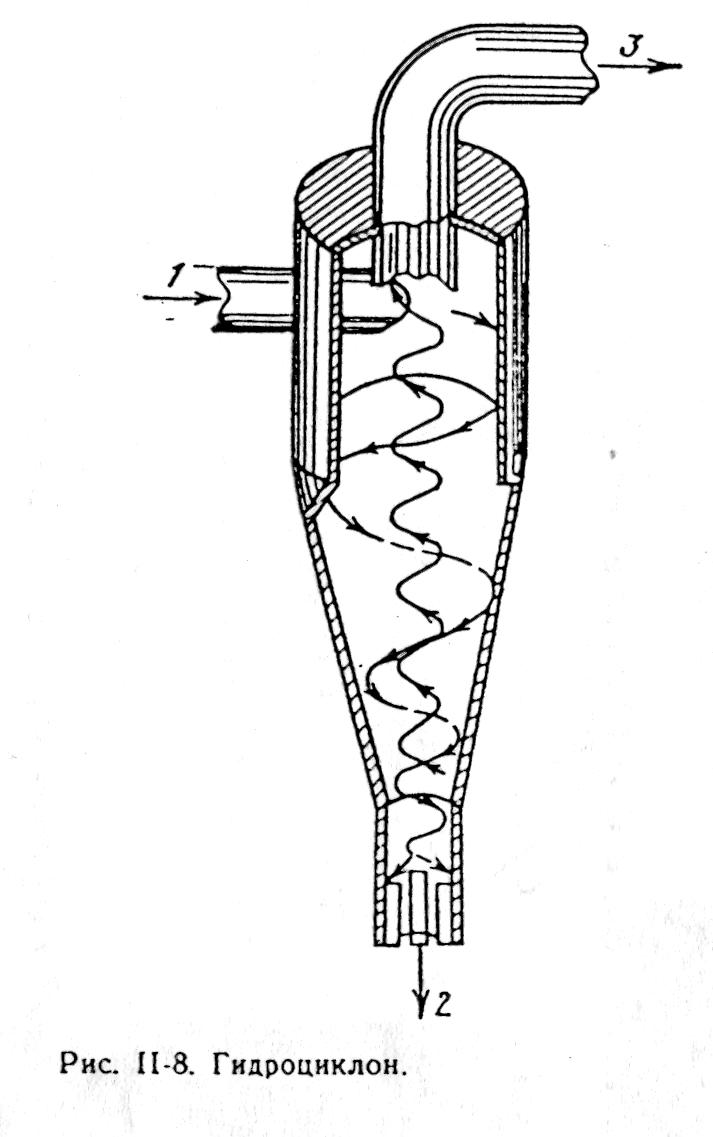

Гидроциклон. Наиболее совершенным оборудованием для разделения и промывания крахмальных суспензий являются гидроциклоны. Крахмальное молоко поступает в гидроциклон (рисунок 8) по трубе 1 тангенциально под давлением, вследствие чего поступательное движение преобразуется во вращательное и тяжелые частицы центробежной силой отбрасываются на внутреннюю поверхность конуса, по которой они потоком (густой сход или тяжелая фракция) сползают к сливному отверстию 2. Легкая фракция продукта (жидкий сход) вытесняется сгущенной фракцией и поднимается вихреобразно к сливному устройству 3, через которое выводится из гидроциклона.

Д ля

увеличения центробежной силы, а

следовательно, для лучшего разделения

крахмала и тонкой мезги в картофелекрахмальном

производстве используют гидроциклоны

малого размера (микроциклоны)

с внутренним диаметром цилиндрической

части 20 мм.

ля

увеличения центробежной силы, а

следовательно, для лучшего разделения

крахмала и тонкой мезги в картофелекрахмальном

производстве используют гидроциклоны

малого размера (микроциклоны)

с внутренним диаметром цилиндрической

части 20 мм.

С целью повышения пропускной способности гидроциклонов при выделении крахмала обычно применяют батареи (пакеты), состоящие из большого количества параллельно установленных цилиндро-конических элементов (микроциклонов). Такие батареи (мультициклоны) представляют собой цилиндры, разделенные двумя поперечными дисками на три части. Диски имеют отверстия, между которыми вставляются микроциклоны. В среднюю камеру насосом нагнетается крахмальная суспензия, с помощью тангенциально расположенных сопел она распределяется по элементам гидроциклона. Сгущенные сходы собираются во второй камере, а осветленные жидкие сходы – в третьей. Вторая и третья камеры мультициклонов снабжены отводным и трубами, по которым продукты выводятся на следующую технологическую операцию.

Для полного отмывания крахмала от растворимых веществ и почти полного удаления мезги крахмальную суспензию обычно обрабатывают на мультициклонах последовательно в три ступени. При такой обработке крахмальная суспензия концентрацией 7 % из сборника исходного продукта через фильтры подается на I ступень основной цепи гидроциклонов. Сгущенный продукт разбавляется жидким сходом III ступени и насосом перекачивается на II ступень. После II ступени сгущенный сход разбавляется чистой водой и перекачивается на III ступень, с которой густой крахмальный продукт концентрацией 36–40 % собирается в сборник сырого крахмала.

Жидкие сходы с I и II ступени поступают в сборник и оттуда направляются на специальные аппараты для отделения мелких зерен крахмала (осадительные центрифуги, специальные гидроциклоны и т. п.).