- •Лекция № 1. Введение. Общие сведения об условиях работы деталей стз.

- •Морское судно как объект изучения дисциплины

- •Эксплуатационные факторы, действующие на детали стс при их работе

- •Тип двигателя Рис. 1.7. Количественные соотношения и природа отказов для различных типов судовых дизелей

- •Время работы стс, тыс.Ч

- •(Формулы 1.1 и 1.2)

- •Лекция № 2. Тема: Идеальное и реальное строение материалов.

- •Лекция № 3. Тема: Механические свойства металлов и методы их определения.

- •Лекция №4. Деформация и механизм разрушения судовых деталей.

- •Особенности деформации поликристаллических тел.

- •Деформации и разрушение корпуса судна и деталей стс

- •Влияние температуры на строение и свойства материалов

- •Лекция № 5 Основы легирования материалов. Диаграмма состояния «железо углерод».

- •Лекция № 6 Тема: Основы термической обработки материалов.

- •Лекция №7 Тема: основные металлические конструкционные материалы в судостроении и судоремонте

- •Железоуглеродистые сплавы

- •Лекция № 8.

- •Лекция № 9. Тема: общая характеристика технологических процессов и операций.

- •Лекция №10 Тема: Физические основы сварки материалов.

- •Лекция № 11 Тема: Физическая сущность пайки и склеивания материалов.

- •Лекция № 12 Тема: Основы обработки материалов резанием.

- •Физические процессы при обработке резанием

- •Деформационные процессы в зоне резания

- •Тепловые явления при обработке резанием.

- •Изнашивание режущего инструмента

- •Станочная обработка резанием в условиях эксплуатации судна.

- •Лекция № 13 Тема: Обработка деталей в условиях эксплуатации судна. Восстановление деталей.

Влияние температуры на строение и свойства материалов

Характер теплового движения частиц в кристаллах.

В рассмотренных ранее моделях твердых шаров была представлена статическая картина расположения атомов в кристаллах (см. рис. 2.5). На самом деле частицы, участвуя в тепловом движении, постоянно колеблются относительно положения равновесия с амплитудой, возрастающей с повышением температуры кристалла и достигающей до 5...7 % от статического расстояния между ними. Попытаемся объяснить этот факт с позиций физики твердого тела, трансформировав приведенную ранее зависимость свободной энергии G от расстояния между частицами в кристалле (рис. 2.21). Несколько упрощая картину, можно утверждать, что ее минимум О0 соответствует дну потенциальной ямы при температуре То = О К, а период решетки - а0.

.

В то же время среднее значение периода

a1ср,

фиксируемое,

например, при рентгеноструктурном

анализе, оказывается больше

а0.

Это связано

с асимметричностью

кривой изменения свободной энергии —

силы отталкивания при перекрытии

электронных оболочек атомов оказываются

значительно больше совместного действия

сил кулоновского и гравитационного

взаимодействия (см. п. 2.2.1).

.

В то же время среднее значение периода

a1ср,

фиксируемое,

например, при рентгеноструктурном

анализе, оказывается больше

а0.

Это связано

с асимметричностью

кривой изменения свободной энергии —

силы отталкивания при перекрытии

электронных оболочек атомов оказываются

значительно больше совместного действия

сил кулоновского и гравитационного

взаимодействия (см. п. 2.2.1).

Колеблющиеся частицы взаимодействуют со своими соседями, в результате чего колебания передаются от частицы к частице в виде волн, несущих тепловую энергию. Механизм этих тепловых колебаний аналогичен механизму звуковых волн, поэтому их относят к группе акустических волн. Диапазон частот тепловых волн очень широк - 102...1013Гц, а скорость распространения равна скорости звука. Их энергия квантована, измеряется в фононах и рассчитывается в соответствии с законом М. Планка:

E = h-v,

где Е - энергия фонона, h - постоянная Планка, v - частота тепловых колебаний атома (молекулы).

Наиболее важными для техники (в том числе и для морского транспорта) последствиями тепловых колебаний частиц в твердых телах являются:

изменение геометрических размеров деталей;

повышение диффузионной подвижности атомов;

интенсификация коррозионных процессов;

понижение прочности материалов.

Изменение геометрических размеров деталей СТС.

Анализ приведенной

зависимости (см. рис. 2.21) показывает, что

при изменении температуры объем и

размерь! твердых тел также меняются.

Интенсивность этих изменений можно

описать с помощью КТР - коэффициента

термического расширения

,

представляющего собой величину, обратную

наклону кривой, соответствующей среднему

положению колеблющегося атома. Его

числовые значения хорошо кореллируют

с другими характеристиками материала.

Чем меньше значение

,

тем выше температура плавления материала,

его прочность и твердость (табл. 2.11).

,

представляющего собой величину, обратную

наклону кривой, соответствующей среднему

положению колеблющегося атома. Его

числовые значения хорошо кореллируют

с другими характеристиками материала.

Чем меньше значение

,

тем выше температура плавления материала,

его прочность и твердость (табл. 2.11).

Следует отметить, что для поликристаллических твердых тел при симметричном строении кристаллической решетки (ОЦК, ГЦК) значения КТР для всех измерений равны - т.е. деталь изменяет свои размеры пропорционально исходным:

(2.16)

(2.16)

где

- изменение

температуры (может быть как положительным

при нагреве, так и отрицательном (при

охлаждении).

- изменение

температуры (может быть как положительным

при нагреве, так и отрицательном (при

охлаждении).

Таблица 2.11— Значения КТР и его связь с другими свойствами основных материалов для судостроения и судоремонта

Материал |

Свойства материалов |

||

КТР

|

Температура

плавления Тпл,

|

Твердость НВ, МПА |

|

Вольфрам |

4,4 |

3380 |

200 |

Титан |

8,2 |

1668 |

140…220 |

Железо |

14,0 |

1539 |

65 |

Медь |

16,5 |

1083 |

37…42 |

Алюминий |

24,3 |

661 |

16…19 |

Магний |

26,0 |

650 |

30…40 |

Цинк |

39,5 |

419 |

37 |

Для монокристаллов

и кристаллов с несимметричной решеткой

значения КТР,

в зависимости

от направления, могут заметно отличаться

не только по величине, но и по знаку.

Так, при нагреве кальцита СаСО3

по одному из

направлений

001

= 25 -10-6,

а по перпендикулярному к указанному

=

-6

10-6

. Это означает,

что такой кристалл при нагревании

расширяется по одной из осей координат

и сжимается по 2-м другим.

10-6

. Это означает,

что такой кристалл при нагревании

расширяется по одной из осей координат

и сжимается по 2-м другим.

Практическое значение теплового расширения материалов в судовой технике чрезвычайно велико. Его наличие позволяет создавать компактные регуляторы температуры с датчиками из биметалла (две пластинки из материала с отличающимся КТР). Учет КТР необходим при создании подвижных сопряжений - в противном случае вместо ожидаемого зазора получится схватывание деталей (т.н. "задир") по трущимся поверхностям и внезапный отказ СТС. Особенно важно это для топливной аппаратуры дизелей, в которой зазоры часто находятся в пределах всего 0,006...0,015 мм.

Повышение диффузионной подвижности атомов

Тепловые колебания атомов являются основой не только процессов изменения геометрических размеров деталей. Они лежат в основе диффузии самопроизвольного скачкообразного перемещения атомов в кристаллической решетке твердого тела на расстояния, не превышающие средние межатомные. После каждого из таких "скачков" диффундирующий атом попадает в новое равновесное положение. Наиболее вероятным механизмом перемещения атомов, особенно при повышенных температурах, является диффузия по вакансиям - атом переходит на свободное место, создавая на прежнем месте новую вакансию.

Однако в результате громадного числа "скачков" суммарное перемещение атомов можно рассматривать как макроскопическую величину. Так, при цементации (насыщении поверхности стали углеродом) атомы С проникают на глубину до h = 1... 1,2 мм, что в 4 10-6 раз больше периода кристаллической решетки железа.

Численные значения h (пройденного атомами расстояния) можно определить по формуле:

h=k

где к

- экспериментальный

коэффициент,

- время диффузии.

- время диффузии.

Коэффициент диффузии D является функцией температуры тела Т, К:

где Do - экспериментально найденный коэффициент (предэкспоненциальный множитель),

R =

8,31441 –

газовая постоянная.

–

газовая постоянная.

Физический смысл энергии активации Еакт (см, п. 2.2.1) в данном случае - это энергия, которую необходимо затратить для того, чтобы "раздвинуть" атомы кристаллической решетки в районе вакансии (см. рис. 2.5) и дать возможность диффундирующему атому перейти на новое место.

Анализ приведенной формулы показывает, что с увеличением температуры тела диффузионные процессы резко активируются. Поэтому нагрев детали является основным средством воздействия на материал в том случае, когда требуется изменение его кристаллического строения с целью получения заданных свойств материала: закалке, отпуске, отжиге и др. операциях термообработки (см. ниже).

Интенсификация процессов коррозии

Коррозия - это процесс химического или электрохимического взаимодействия материала с окружающей средой, сопровождающийся образованием продуктов коррозии. Последние, в отличие от используемых в судостроении металлических материалов с ценным комплексом механических свойств (прочности, пластичности и др.), зачастую находятся в порошкообразном или рыхлом состоянии, хрупки и имеют практически нулевую прочность. Это неизбежно приводит к снижению конструкционной прочности корпуса судна, деталей СТС и их отказу.

По характеру взаимодействия с окружающей средой различают химическую (протекает в среде, не проводящей электрический ток) и электрохимическую (в среде, проводящей электрический ток) коррозию.

Рассмотрим эти процессы применительно к стали - этот материал является в настоящее время и останется в обозримом будущем основным в судостроении.

В общем случае механизм химической коррозии корпуса судна в морской среде можно как процесс образования оксидной пленки с характерным оранжевым цветом (ржавчины) на поверхности материала в результате взаимодействия железа с кислородом воздуха и водой:

4Fe +

302+2H20 2Fe2

H20 (2.17)

2Fe2

H20 (2.17)

Эта пленка пористая и рыхлая, не образует защитного барьера и не препятствует дальнейшему протеканию коррозии - как химической, так и электрохимической.

Процесс электрохимической коррозии можно разделить на 2 реакции - анодную и катодную. Сталь является структурно неоднородным материалом и состоит из 2-х фаз: феррита (практически чистого железа) и цементита (химического соединения Fe3C). Будучи электроотрицательным (см. выше), железо при наличии электролита - морской воды - является активным участником процесса:

анодная реакция Fe -> Fe2+ + 2e_

катодная реакция О2 + 2H2O + 4е~ —> 40Н_

Продукты указанных реакций вступают во взаимодействие друг с другом, образуя вначале гидрооксид железа, который в дальнейшем окисляется и превращается в ржавчину:

Fe2+

+

20Н_

Fe(OH)2

Fe2

Н20

Fe(OH)2

Fe2

Н20

Скорость коррозии П (как химической, так и электрохимической) сильно зависит от температуры и может быть выражена известным уравнением Аррениуса:

где П0 - экспериментальный коэффициент, Еакт- энергия активации реакции взаимодействия, температура Т, К.

Если учесть, что температура поверхности забортной воды колеблется в пределах -2... + 35°С и уменьшается с увеличением широты нахождения судна, то теоретически скорость коррозии его корпуса в тропиках в ~ 8 раз больше, чем в Арктике.

Повышение температуры способствует также росту биологических отложений на корпусе судна, особенно его подводной части. Наряду с продуктами коррозии, это увеличивает шероховатость поверхности корпуса и потери на преодоление сопротивления воды движению судна.

Особо интенсивно протекает коррозия в районе переменной ватерлинии – она обычно составляет 0,4 мм/год, а в тропиках может возрастать до 0,9 мм/год. Эти показатели соответственно в 2 и 4,5 раза превышают среднюю скорость коррозии корпуса судна.

Следует отметить, что помимо корпуса судна, коррозии подвержены многочисленные элементы СТС: высокотемпературной химической - головка поршня, крышка рабочего цилиндра и клапаны механизма газораспределения СДВС, электрохимической и химической - внутренние поверхности трубопроводов и насосов системы пожаротушения забортной водой и т.д.

В этой связи знание механизма коррозии и ее основных закономерностей позволяет выработать комплекс мер как при конструировании и изготовлении судна, так и во время эксплуатации, что позволяет в значительной мере снизить интенсивность коррозионного разрушения и вероятность отказов СТС. К ним относятся выбор материалов, соответствующих условиям эксплуатации, покраска поверхностей корпуса судна и СТС, установка протекторов и др. (см. ниже).

Снижение прочности материалов при нагреве

Нагрев материала, сопровождающийся повышением диффузионной подвижности атомов, приводит к двум принципиально важным последствиям:

появлению возможности изменения строения материала в твердом состоянии и переводу его в термодинамически более устойчивое состояние с меньшей свободной энергией;

понижению прочности материала вследствие "залечивания" дефектов кристаллического строения и уменьшения их плотности - прежде всего двухмерных и одномерных (см. рис. 2.7 - 2.9).

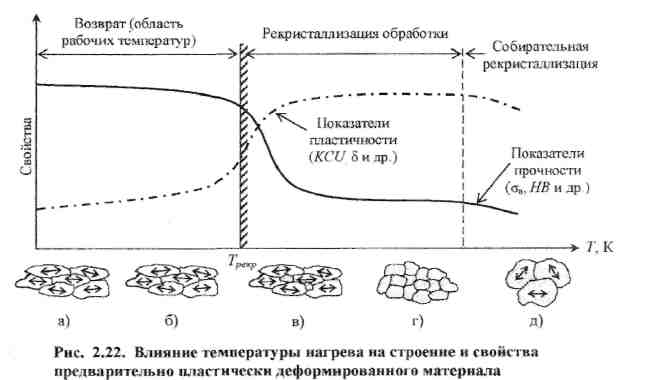

В качестве исходного рассмотрим материал (рис. 2.22, а), в котором в результате пластической деформации ярко выражена текстура и повышенный уровень прочностных свойств, полученных в результате прокатки, ковки и других операций обработки материала давлением.

Все процессы, происходящие в материале при нагреве, вызваны стремлением системы к минимуму свободной энергии. Их делят на возврат и рекристаллизацию, границей является температура рекристаллизации.

Возврат - это изменения тонкой структуры и свойств, при которых размеры и форма зерен не меняются (рис. 2.22, "а" и "б"). Во время возврата уменьшается количество вакансий и дислокаций, что приводит к снижению показателей прочности до 10... 15 % и аналогичному повышению пластичности.

Температура рекристаллизации Трекр – минимальная температура, при которой диффузионная подвижность атомов становится достаточной для зарождения и роста новых, недеформированных зерен с минимальной свободной энергией и плотностью дефектов.

обеспечить достаточно высокую диффузионную подвижность атомов за счет повышения температуры – т.е. обеспечить способность не только колебаться относительно положения равновесия в кристаллической решетке, но и перемещаться в ней в другие положения, более отвечающие идеальному кристаллическому строению;

дать атомам достаточно времени для построения более совершенной решетки.

Зародыши образуются на границах деформированных зерен(рис. 2.22, в, темного цвета), т.к. в этом случае энергия активации процесса будет меньше.

Если рост новых зерен происходит за счет пластически деформированных, то рекристаллизация называется рекристаллизацией обработки. Она завершается после исчезновения следов предшествовавшей пластической деформации - текстуры и наклепа. Показатели прочности и пластичности соответствуют аналогичным свойствам для недеформированного отожженного материала (рис. 2.22, г).

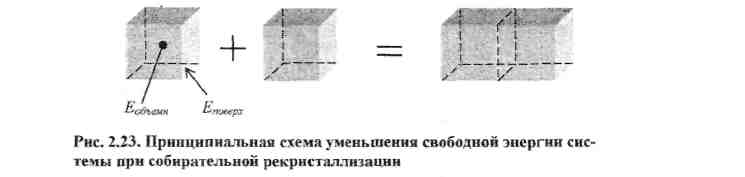

При дальнейшем повышении температуры начинается собирательная рекристаллизация - рост крупных, термодинамически более устойчивых равноосных зерен за счет поглощения более мелких, образовавшихся во время рекристаллизации обработки. Движущей силой собирательной рекристаллизации также является стремление системы атомов к минимуму свободной энергии (рис. 2.23).

При слиянии (поглощении) зерен объемная энергия остается неизменной - у исходных двух мелких кристаллов и образовавшегося крупного она равна 2EобъемнВ то же время поверхностная энергия отличается: 12Еповерх и 10Еповерх

соответственно (при условии, что для одной грани она составляет Еповерх). Таким образом, уменьшение свободной энергии составит AG = 1Еповерх.

Выявленный характер изменения свойств материала при нагреве имеет исключительно важное значение для практики. Вполне очевидно, что максимальная температура нагрева деталей во время эксплуатации не должна превышать температуру рекристаллизации. В противном случае произойдет разупрочнение детали и потеря ее конструкционной прочности. Она не сможет выдерживать расчетные нагрузки и, в лучшем случае, получит значительную пластическую деформацию, а в худшем - произойдет разрушение самой детали или всего механизма. Поэтому максимальная рабочая температура деталей СТС должна определяться с учетом Трекр (К):

(2 19)

(2 19)

С другой стороны, повышение пластичности при температурах выше ТРекр позволяет с меньшей затратой энергии выполнять различные судовые

работы: гибку труб, ковку, клепку и др. Очень часто указанный эффект судовые механики используют и для повышения пластичности медных прокладок в топливной аппаратуре, стальных - в рабочих цилиндрах СДВС. При этом ускорения для ускорения рекристаллизационных процессов температуру выбирают намного выше Трекр (например, медные прокладки отжигают не при 250 °С, а при 700...800 °С в целях резкой интенсификации диффузии и сокращения времени - до 5... 10 с).

Сама температура рекристаллизации является физическим свойством материала и тесно связана с температурой его плавления Тпл (К):

Трекр (2.20)

(2.20)

Коэффициент пропорциональности, а зависит от химического состава материала (табл. 2.12).

Таблица 2.12 - Влияние химсостава материала на величину коэффициента пропорциональности при рекристаллизации

Характеристика материала |

Значение коэффициента |

Химические чистые металлы |

0,1…0,2 |

Технические чистые металлы |

0,2…0,4 |

Низколегированные сплавы |

0,4…0,6 |

Средне и высоколегированные сплавы |

0,6…0,8 |

Анализ приведенной зависимости позволяет наметить генеральные направления в повышении конструкционной прочности материалов СТС, особенно тепловых двигателей (с учетом того, что мы имеем дело с произведением 2-х величин):

в качестве основного материала выбирать металлы с высокой температурой плавления (например, вольфрам для ракетных двигателей);

вместо чистых металлов применять их средне- и высоколегированные сплавы.

В то же время следует отметить, что понижение температуры при сохранении высокой прочности может привести к хладноломкости - появлению (или увеличению) склонности материала к хрупкому разрушению при динамических и знакопеременных нагрузках. Особо опасно это явление для металлических материалов, имеющих кристаллическую решетку объемно-центрированного куба (железо, молибден, хром и др.), а также полимерных материалов (швартовные концы).

Учитывая, что железо является наиболее распространенным химическим элементом на флоте. Вопрос о хладноломкости корпуса судна и стальных деталей СТС будет, затронут особо (см. п.2.8.2.3.)

10-61/град

10-61/град