- •Лекция № 1. Введение. Общие сведения об условиях работы деталей стз.

- •Морское судно как объект изучения дисциплины

- •Эксплуатационные факторы, действующие на детали стс при их работе

- •Тип двигателя Рис. 1.7. Количественные соотношения и природа отказов для различных типов судовых дизелей

- •Время работы стс, тыс.Ч

- •(Формулы 1.1 и 1.2)

- •Лекция № 2. Тема: Идеальное и реальное строение материалов.

- •Лекция № 3. Тема: Механические свойства металлов и методы их определения.

- •Лекция №4. Деформация и механизм разрушения судовых деталей.

- •Особенности деформации поликристаллических тел.

- •Деформации и разрушение корпуса судна и деталей стс

- •Влияние температуры на строение и свойства материалов

- •Лекция № 5 Основы легирования материалов. Диаграмма состояния «железо углерод».

- •Лекция № 6 Тема: Основы термической обработки материалов.

- •Лекция №7 Тема: основные металлические конструкционные материалы в судостроении и судоремонте

- •Железоуглеродистые сплавы

- •Лекция № 8.

- •Лекция № 9. Тема: общая характеристика технологических процессов и операций.

- •Лекция №10 Тема: Физические основы сварки материалов.

- •Лекция № 11 Тема: Физическая сущность пайки и склеивания материалов.

- •Лекция № 12 Тема: Основы обработки материалов резанием.

- •Физические процессы при обработке резанием

- •Деформационные процессы в зоне резания

- •Тепловые явления при обработке резанием.

- •Изнашивание режущего инструмента

- •Станочная обработка резанием в условиях эксплуатации судна.

- •Лекция № 13 Тема: Обработка деталей в условиях эксплуатации судна. Восстановление деталей.

Лекция № 11 Тема: Физическая сущность пайки и склеивания материалов.

При пайке, так же как и при сварке, образованию межатомных связей по всей поверхности контакта деталей предшествует сближение частиц припоя и основного металла - образование физического контакта. Чем быстрее и надежнее протекает этот процесс, тем лучше припой смачивает поверхность металла и растекается на ней. Смачиваемость определяет такое важное свойство, как капиллярное проникновение в узкие зазоры между соединяемыми деталями. Она оценивается углом (рис. 7.7). Чем меньше угол , тем выше смачиваемость. Наличие на поверхности окисных, жировых и других посторонних пленок увеличивает и резко ухудшает смачиваемость. Поэтому металлы перед пайкой обязательно проходят механическую или химическую очистку, а пайку производят либо с применением флюсов, либо в камерах с защитной нейтральной или активной атмосферой.

Качество паяных соединений (прочность, плотность, коррозионная стойкость и др.) в значительной степени зависит от следующих побочных процессов, протекающих в зоне пайки.

Растворение соединяемых материалов в припое и как следствие - изменение его химического состава и температуры плавления, а также структуры и механических свойств паянного шва.

Диффузия элементов припоя в основной металл. Это приводит к изменению химического состава и механических свойств околошовных зон.

Образование химических соединений из элементов, входящих в состав припоя и основного металла и интерметаллидов. Их большая хрупкость снижает пластичность и прочность паяных соединений.

Возможность закалки или разупрочнения металла в околошовных зонах.

При склеивании неразъемное соединение получается за счет; адгезии (прилипаемости), когезии (собственной прочности) и механического сцепления клеевой пленки с поверхностями склеиваемых заготовок.

Прочность сцепления клеевых соединений зависит в основном от адгезии и когезии. Для объяснения физико-химической сущности адгезии существует три теории: адсорбционная, электрическая и диффузионная.

Адсорбционная теория рассматривает адгезию как чисто поверхностный процесс, аналогичный адсорбции; пленка удерживается на поверхности материала в результате действия межмолекулярных сил.

Электрическая теория рассматривает адгезию как результат действия электростатических и ван-дер-ваальсовых сил.

Диффузионная теория предполагает, что при образовании связи между неполярными полимерами электрический механизм адгезии невозможен, и адгезия обусловливается переплетением макромолекул поверхностных слоев в результате их взаимодиффузии.

Качество клеевых соединений (прочность) можно повысить путем механического сцепления пленки клея с шероховатой поверхностью материала; для этого перед склеиванием поверхности обрабатывают наждачной бумагой.

Лекция № 12 Тема: Основы обработки материалов резанием.

Одной из самых распространенных технологических операций является обработка резанием - получение детали из заготовки путем удаления избыточного слоя материала (припуска) с помощью режущего клина (рис. 3.16).

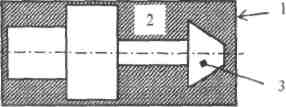

Рис. 3.16 Принципиальная схема

получения детали при обработке

резанием: 1-заготовка; 2-припуск;

3-деталь.

Приведенная схема применима не только при точении, но и при других видах обработки: фрезеровании, сверлении, шлифовании, притирке, обработке напильником и др.

Заготовка – это полуфабрикат, из которого в ходе технологического процесса путем изменения формы, размеров, свойств поверхности и (или) материала изготавливают деталь. С учетом специфики работ на судах – единичные детали или мелкие серии – заготовки должны быть универсальными: их поставляют на суда в виде профильного проката и отливок, позволяющих изготавливать различные детали.

При обработке резанием приходится удалять до 80 % массы заготовки, что является крупным недостатком этой технологической операции. Однако он в полной мере компенсируется основным преимуществом: самой высокой точностью получаемых деталей - до 0,01...0,001 мм, недостижимой при других способах получения деталей. При этом под точностью понимают степень приближения истинного значения рассматриваемого параметра к его теоретическому значению, указываемому на чертеже.