- •Тема 3. Система нормирования точности гладких соединений изделий авиационной техники (иат). – лк – 5,5 часов, срс – 4 часа.

- •Понятие о посадках. Допуски и посадки для гладких элементов деталей.

- •Точность посадки (сборки).

- •Единая система допусков и посадок (есдп) и признаки ее построения.

- •Тема 4. Система нормирования точности формы, расположения и шероховатости поверхности. – лк – 4 часа, срс – 2 часа.

- •Нормирование точности геометрической формы элементов деталей.

- •Комплексные и частные виды отклонений формы.

- •Виды нормируемых отклонений формы поверхностей.

- •Нормирование расположения поверхностей элементов деталей.

- •Виды отклонений расположения поверхностей элементов деталей.

- •Тема 5. Система нормирования точности подшипников качения. – лк – 2 часа, срс – 2 часа.

- •Общие положения.

- •Посадки подшипников качения.

- •Зависимость квалитетов обработки посадочных поверхностей вала и корпуса от класса точности подшипников

- •Обозначение на сборочном чертеже посадок подшипников качения

Единая система допусков и посадок (есдп) и признаки ее построения.

Системой допусков называется закономерно построенная совокупность допусков и посадок. Система распространяется на сопрягаемые и несопрягаемые размеры гладких элементов и на посадки.

Общий диапазон номинальных размеров, охваченных системой от 0 до 10000 мм.

ГОСТ 25346-89 - общие положения системы допусков и посадок, а также ряды осн. отклонений.

(СТ СЭВ 145-75)

ГОСТ 25347-82 - поля допусков и рекомендуемые посадки для размеров до 3150 мм.

(СТ СЭВ 144-75)

ГОСТ 25348-82 - поля допусков и рекомендуемые посадки для размеров свыше 3150 до 10000.

(СТ СЭВ 177-75)

ГОСТ 25349-82 (СТ СЭВ 179-75) - поля допусков и рекомендуемые посадки для изделий из пластмасс с размерами до 500мм.

Любая система допусков и посадок строится по определенным признакам, к которым относятся: интервалы размеров, единица допуска, ряды допусков, ряды основных отклонений, образование посадок, нормальная температура.

Рассмотрим эти признаки применительно к наиболее распространенной системе, охватывающей размеры от 1 до 500 мм:

Интервалы номинальных размеров

Ряды допусков

Единица допуска i

Ряды основных отклонений

Интервалы номинальных размеров.

Если для заданной точности подсчитать допуски для всех номинал. размеров через 1мм, то практически это будет нецелесообразно, т.к. таблицы допусков будут очень громоздкие, а разница между допусками 2х смежных диаметров будет незначительной.

Для упрощения построения системы допусков весь диапазон номинальных диаметров делят на 13 интервалов:

От 0 до 3 мм; св. 3 до 6 мм; и т.д.

Начиная с 10 мм, для посадок с большим колебанием зазоров или натягов устанавливается еще 2 или 3 промежуточных интервала.

Значения допусков вычисляют для среднегеометрического значения D

,

,

где Dmax, Dmin – граничные значения интервала размеров.

Допуски и предельные отклонения на размеры, входящие в один интервал одинаковы.

Ряды допусков.

Для нормирования различных уровней точности деталей, имеющих один номинальный размер, установлено 20 рядов допусков, называемых квалитетами, которые обозначаются порядковым номером, возрастающим с увеличением допуска:

IT01, IT0, IT1, IT2, …, IT18.

Допуски назначаются:

IT01- IT7 –на концевые меры длины, калибры и особо точные изделия.

IT4- IT11 – на сопрягаемые размеры (посадки).

IT12- IT18 – на неответственные несопрягаемые размеры или размеры в грубых соединениях.

С IT2 допуски определяются по зависимости:

T=a*i.

где а – число единиц допуска, зависящее от квалитета.

Особенности построения рядов Т:

Допуски на вал и отверстие одного квалитета равны.

При переходе от квалитета к квалитету допуски увеличиваются в 1,6 раза (60%).

Начиная с 6 квалитета, через каждые 5 квалитетов допуски увеличиваются в 10 раз.

IT |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

a |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

Единица допуска i.

Величина допуска не совсем полно характеризует точность обработки.

Ø6-0,03 и ø60-0,03: величина допуска одинаковая -0,03 мм, обработать сложнее ø60-0,03.

В качестве единицы точности, с помощью которой можно установить зависимость изменения допуска с изменением диаметра, используется единица допуска i.

Для квалитетов с 5 по 18-й единицу допуска определяют:

i = 0,453√D + 0,001D,

где член 0,001D - учитывает погрешность от t-ых деформаций больших размеров.(скоба размером 175 мм при нахождении в руках более 15 мин. изменяет свой размер на 11мкм: делают специальные рукоятки).

Интервалы i

От 1-3 мм 0,55

Св 3-6 мм 0,73

Св 6-10 мм 0,91

Св 10-18мм 1,08

Св 18-30 мм 1,31

Св 30-50 мм 1,56

Св 50-80 мм 1,86

Св 80-120 мм 2,17

Св 120-180 мм 2,52

Св 180-250 мм 2,90

Св 250-315 мм 3,23

Св 315-400 мм 3,54

Св 400-500 мм 3,89

4. Ряды основных отлонений.

Основное отклонение – это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии, т.е. отклонение, которое расположено ближе к нулевой линии.

TD

EI

+

0

0

- es

Td

Всего для валов и отверстий предусмотрено по 27 рядов основных отклонений, которые обозначаются 1 или 2 буквами латинского алфавита, прописной для отверстий и строчной для валов:

A(a); B(b); C(c); CD(cd); D(d); E(e); EF(ef); F(f);FG(fg); G(g); H(h); Js(js); K(k); M(m); N(n); P(p); R(r); S(s); T(t); U(u); V(v); X(x); Y(y); Z(z); ZA(za); ZB(zb);ZC(zc).

Js(js)- s показывает, что поле допуска располагается симметрично относительно нулевой линии.

H- основное отверстие (EI=0)

h- основной вал (es=0).

H

h

-

Основные отклонения A(a) до H(h) предназначены для образования полей допусков в посадках с зазорами; J(j) до N(n) – в переходных посадках; P(p) до ZC(zc) – в посадках с натягом.

Свойство основного отклонения – оно не меняется с номером квалитета. Для каждого буквенного обозначения величина и знак основного отклонения, а также допуск Т приведены в ГОСТ 25346-89. Второе (неосновное) отклонение определяется исходя из зависимостей:

EI(ei)= ES(es)-T

или

ES(es)= EI(ei)+T.

Схема расположения рядов основных отклонений валов и отверстий.

A t

A t

s

s

B

EI C r ei

D p

H

h

d P

es c R ES

b S

a T

Основные отклонения валов и отверстий, обозначенных одной и той же буквой равны по величине, но противоположны по знаку:

для A-H: EI=-es.

Сочетание номера квалитета с основным отклонением образует поле допуска: Ø40H10; ø80g6.

5. Образование посадок.

Образование различных посадок связано с понятиями: посадка в системе отверстия и посадка в системе вала.

Посадка в системе отверстия - это посадка, в которой различные зазоры или натяги получают сочетанием основного отверстия с неосновным валом.

H9

0

+

0

+

- Sнм

ø60

f9

b9

В обозначение посадки входит номинальный размер, общий для соединения, за которым следует дробь, в числителе дроби указывается поле допуска отверстия, а в знаменателе - поле допуска вала:

ø

;

ø

;

ø

s9

r9

p9

Nнм

H9

ø60

ø

;

ø

;

ø

m9

n9

H9

0 +

ø60

ø

;

ø

;

ø

Посадка в системе вала - это посадка, в которой различные зазоры и натяги получают соединением различных отверстий с основным валом.

F9

h9

h9

h9

M9

ø60

R9

ø

;

ø

;

ø

;

ø

;

ø

В системе отверстия предельные отклонения отверстия (верхнее, и нижнее = 0) для всех посадок

одинаковы, а различные посадки образуются изменением предельных отклонений

валов.

В системе вала, наоборот, предельные отклонения вала (верхнее = 0, и нижнее) для всех

посадок одинаковы, а различные посадки образуются изменением предельных отклонений отверстия.

Посадки, образованные сочетанием полей допусков неосновных отверстий или валов с полем допуска основных отверстий или валов одного и того же квалитета называются основными.

ø

;

ø

Посадки, образованные сочетанием полей допусков , если допуск отверстия на один квалитет грубее допуска вала, называются комбинированными.

ø

;

ø

;

ø

В изделиях авиационной техники для посадок, образованных полями допусков до 8 квалитета назначают комбинированные посадки, а с 9-го – основные.

Условия применения системы вала

Из примеров видно, что одну и ту же посадку можно получить как в системе

отверстия, так и в системе вала. При выборе системы посадок учитывают следующие

условия применения системы вала:

когда на валу располагается несколько разных посадок.

когда в качестве заготовки используется цельнотянутый пруток.

когда используются стандартные узлы ( посадка наружного кольца п/ш в корпус).

Предпочтительные поля допусков и посадок.

Для размеров от 1 до 500 мм ГОСТ 25347-82 содержит большое количество различных полей допусков, которые делятся на поля допусков основного отбора (81 для валов и 72 для отверстий) и дополнительные поля допусков (36 для валов и 32 для отверстий).

Неограниченное исполнение всех стандартных полей допусков приводит к появлению на производстве большого количества различных размеров отверстий и валов, требующих обработки, а следовательно, и большого количества разнообразных размерных режущих инструментов (разверток, зенкеров и др.), приспособлений, калибров, оправок и т.п.

При снижении номенклатуры режущего инструмента и калибров и большей потребности в них создаются благоприятные возможности для организации массового производства их на специализированных заводах, следовательно, повышения качества инструмента и снижение с/с продукции.

Чтобы снизить на производстве количество типоразмеров изготовляемых деталей и упростить производство, в основном отборе полей допусков выделены для предпочтительного применения 16 полей допусков валов и 10 для отверстий.

Применение дополнительных полей допусков допустимо в отдельных, технически обоснованных случаях.

ГОСТ 25347-82 содержит также рациональные сочетания полей допусков и квалитетов для отверстия и вала в посадке под наименованием «рекомендуемая посадка». При номинальных размерах 1-500 мм рекомендуется 70 посадок в системе отверстия и 61 посадка в системе вала (основных и комбинированных). Для предпочтительного применения выделены 17 посадок в системе отверстия и 10 посадок в системе вала.

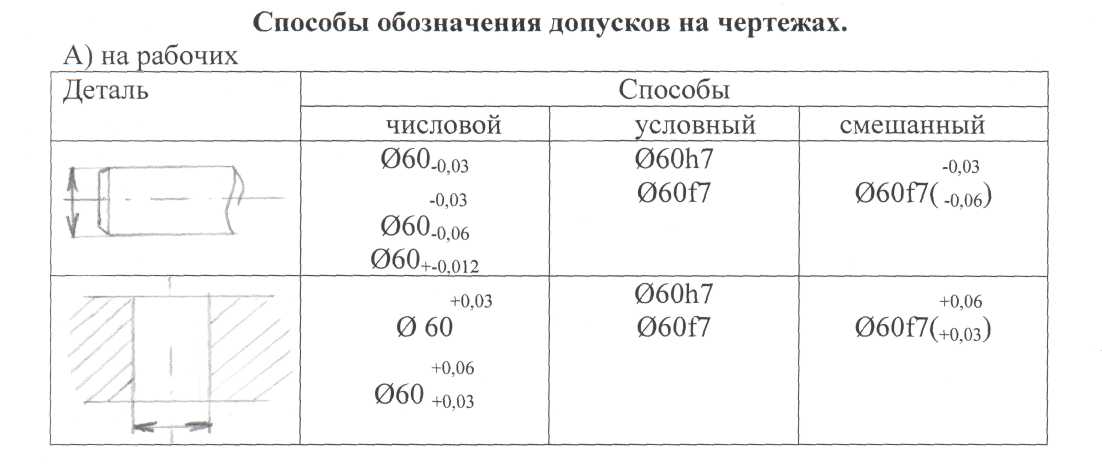

Б) на сборочных

На сборочных чертежах предельные отклонения размеров деталей или условные обозначения указываются в виде дроби: в числителе всегда указывается условное обозначение или числовые величины отклонений отверстий, а в знаменателе - условные обозначения или числовые величины отклонений вала.

На производстве кроме конструкторских размеров, используется большое количество так называемых размеров с технологических допусками (тот размер, который задается рабочему для изготовления новой детали). dтехн=59,97-0,03.

Эти размеры у готовой детали не сохраняются, а исчезают в процессе обработки по мере приближения ее к виду, указанному на чертеже. Проставляется один из предельных размеров с допуском, направленным в виде отклонения в металл.

Неуказанные предельные отклонения размеров

1) по квалитетам JT для размеров <1 мм от 11 до 13-го, а для размеров 1-10.000 мм от 12-17.

HI2, h12, ±JT12/2 - симметричные отклонения.

2) по условным классам точности, которые называются: Точный t1→IT12

Средний t2→IT14

Грубый t3→IT16

Очень грубый t4→ IT 17.

У любой детали требования к точности размеров всех ее элементов не может быть одинаковыми, поскольку в каждой детали и эксплуатационное назначение определяется всего несколькими элементами. А остальные элементы играют роль связующих, но их тоже надо изготавливать, а следовательно, и для них требуется установить требования к точности (цилиндрический валик - обычно диаметр определяет его эксплуатационные свойства, а длина, чаще всего, имеет второстепенное значение, как ограничитель размеров - габаритов, и редко когда образует сопряжение). На практике: разработчик указывает поля допусков у номинальных размеров тех элементов, ради которых разрабатывалась эта деталь и которые определяют ее эксплуатационные свойства. А для размеров остальных элементов непосредственно у контура детали указывает только номинальные размеры. Эти размеры и называются размерами с неуказанными допусками. Для этих размеров требования к точности указываются одним полем допуска для всех отверстий, одним полем допуска для всех валов, и одним полем допуска для элементов детали, не относящихся ни к валам, ни к отверстиям. Эти поля допусков указываются в ТУ на деталь в правом нижним углу форматки над основными надписями (штампом).

Требования к таким размерам нормируются ГОСТ 25670-83. В соответствии с этим стандартом, неуказанные предельные отклонения линейных размеров, кроме радиусов закругления и фасок, могут назначаться одним из двух способов (по квалитетам, классам точности).

Поля допусков для размеров с неуказанными допусками для валов и отверстий вне зависимости от принятого ряда точности принимается как для основного вала и основного отверстия, т.е. поле допуска располагается «в тело», (в «+» для отверстия, в «-» для вала).

При использовании классов может быть такая запись:

+t3; -t3; ±t3/2.

Поля допусков отверстий и валов как для основных отверстий и валов с допусками

класса «грубый», а остальные размеры в виде симметричного расположения

допуска класса «грубый».