3. Прессование

При прессовании металл, заключенный в приемнике-контейнере, выдавливается через отверстие в матрице и получает форму поперечного сечения, соответствующего форме отверстия матрицы.

Прессование иногда называют выдавливанием, экструдиро-ванием. Прессование применяют для производства сплошных и полых профилей, в частности труб постоянного и переменного по длине сечения. Прессованные полуфабрикаты близки к профилям, получаемым прокаткой.

Прессование применяют также для изготовления поковок, имеющих форму стержня постоянного или переменного сечения

с утолщением на конце (например, клапан двигателя внутреннего сгорания). Прессованием получают стержневые элементы таких поковок.

Различают два основных вида прессования: с прямым истечением и с обратным.

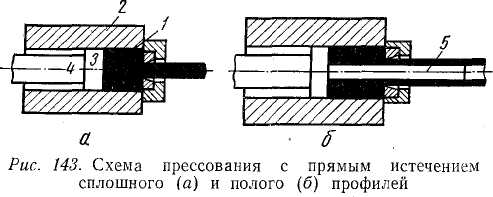

При прессовании с прямым истечением (рис. 143) металл 1 выдавливается из контейнера 2 так, что пресс-шайба 3 пуансоном 4 перемещается относительно стенок контейнера при отсутствии перемещения матрицы относительно стенок. При этом перемещаться в пространстве может как контейнер, так и матрица. При прессовании с прямым истечением заготовка перемещается относительно стенок контейнера и на контактной поверхности появляются силы трения, затрудняющие ее перемещение.

Прессованием с прямым истечением изготовляют сплошные (рис. 143, а) и полые профили (рис. 143, б). В последнем случае отверстие для истечения образуется стенками матрицы и иглой 5. Игла прошивает в заготовке отверстие в процессе прессования или вводится в отверстие заготовки, подготовленное сверлением или прошивкой на прессе.

полых профилей иногда применяют матрицу с вмонтированной на ней иглой («язычковая» матрица, рис. 144). В матрицедержателе / вмонтирована матрица 2, имеющая рассекатель 3, заканчивающийся иглой-язычком, входящим в отверстие матрицы и образующим кольцевой зазор. Прессуемый металл разделяется рассекателем на два потока, движущиеся по каналам 4 (показано стрелками 5). В обжимающей зоне происходит сварка разделенных частей полого профиля.

Разновидностью прессования с прямым истечением является прессование с боковым истечением (рис. 145).

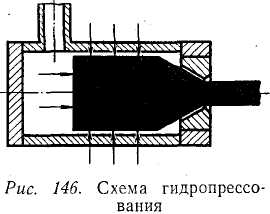

В настоящее время разрабатывается процесс гидропрессования являющийся также разновидностью прессования с прямым истечением. Процесс гидропрессования заключается в том, что металл из контейнера выдавливается через отверстие матрицы не действием пуансона, как в обычном процессе, а действием жидкости, подаваемой в контейнер под высоким давлением (рис. 146). Металл в этом процессе изолируется от инструмента жидкостью, движущейся в направлении истечения с большей скоростью, чем металл. Вследствие этого трение металла об инструмент заменяется трением о жидкость. При этом силы трения направлены в сторону истечения и тем самым снижают потребное усилие. При большой вязкости жидкости дополнительные напряжения растяжения, вызываемые силами трения, могут превысить основные сжимающие напряжения, что приводит к разрушению прутка. Область применения гидропрессования ограничивается температурными условиями.

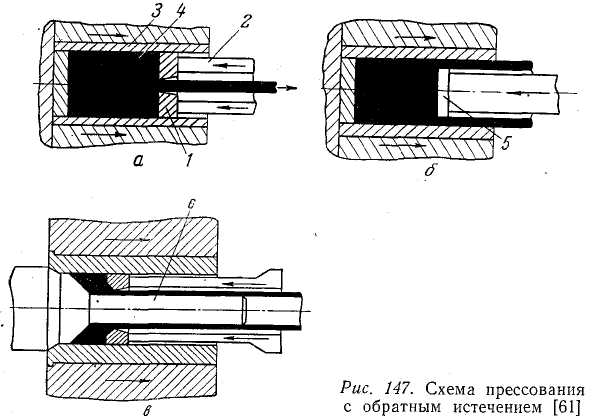

При прессовании с обратным истечением (рис. 147) матрица / пуансоном 2 перемещается относительно стенок контейнера 3. При прессовании сплошных профилей (рис. 147, а) заготовка 4 выдавливается через отверстие в матрице, а при прессовании полых профилей и труб — через замкнутый канал,

образованный пресс-шайбой 5 и стенками контейнера 3 (рис. 147, б) или матрицей 1 и иглой 6 (рис. 147, в). При этом перемещаться в пространстве может как контейнер, так и пуансон.

При прессовании с обратным истечением заготовка относительно стенок контейнера не перемещается, за исключением небольшого объема вблизи матрицы. Поэтому влияние трения на усилие прессования и течение металла в этом процессе значительно меньшее, чем при прессовании с прямым истечением.

Иногда применяют совмещенное прессование, при котором прямое и обратное истечение металла происходят одновременно или последовательно. На рис. 148 представлена схема процесса прессования сплошного профиля с одновременным истечением направо (прямое истечение) и налево (обратное истечение).

Прессованием можно получать сплошные и полые профили с плавным или ступенчатым поперечным сечением по длине. Для этого применяют сменные матрицы, разъемные матрицы с перемещающимися частями, конические и перемещающиеся иглы [61] Основная схема напряженного состояния при прессовании — всестороннее неравномерное сжатие

Прессование обладает следующими преимуществами по сравнению с другими процессами обработки металлов давлением — прокаткой, волочением, ковкой:

1. Механическая схема деформации (всестороннее сжатие с одной деформацией растяжения), характеризующая процесс прессования, является схемой, обеспечивающей наибольшую пластичность деформируемого металла. Поэтому прессованием можно деформировать малопластичные по природе металлы !и сплавы, которые другими методами деформировать невозможно.

2. Прессованием можно получать сплошные и полые профи-, ли очень сложной формы поперечного сечения (рис. 149) —трубы с наружными и внутренними продольными и поперечными реб-

рами, полые профили с несколькими каналами сложной формы и т. п. Размеры и форму поперечного сечения можно плавно или ступенчато изменять по длине профиля.

3. При прессовании легко осуществляется переход с одного профиля на другой простой заменой матрицы. Поэтому прессование целесообразно применять при мелкосерийном производстве даже таких профилей, которые можно изготовлять прокаткой (например, турбинные лопатки, требующиеся разных типоразмеров при небольших количествах).

4. При прессовании обеспечивается высокая точность размеров сечения по сравнению с горячей прокаткой, так как упругие деформации инструмента ничтожны.

Вместе с тем прессование имеет следующие недостатки, которые ограничивают область его применения:

1. Механическая схема деформации, обеспечивающая высокую пластичность, требует повышенного усилия для деформации. Это создает тяжелые условия службы инструмента — матриц и игл.

При прессовании нагретого металла усилие снижается, но условия службы инструмента ухудшаются. В связи с этим инструмент изготовляют из сложнолегированных сплавов, производят частую его смену.

Процесс прессования применяют при изготовлении профилей из цветных металлов и сплавов, обладающих относительно невысоким сопротивлением деформации и температурой плавления. Прогресс в разработке жаропрочных сплавов в последнее время позволил применить прессование для обработки сталей и сплавов на основе железа.

Прессованные изделия характеризуются значительной не равномерностью свойств по сечению и длине в результате неравномерности деформации (более резко выраженной, чем при прокатке-.

При прессовании по сравнению с прокаткой получается больший расход металла из-за необходимости осуществлять прессование не до конца, оставляя пресс-остаток.

Указанные преимущества и недостатки прессования ограничивают область его применения производством профилей из малопластичных металлов и сплавов, профилей сложной формы, при мелкосерийном изготовлении профилей.

ВОЛОЧЕНИЕ

Волочение металлов применяют при производстве изделий малых сечений и относительно большой длины — проволоки, труб малого диаметра и с тонкой стенкой. При этом суммарная степень деформации достигает высоких значений.

Широко применяют также волочение относительно крупных сечений горячекатаных прутков с целью повышения точности размеров сечения и улучшения качества поверхности. Волочение изделий почти всегда осуществляют в холодном состоянии. При горячей прокатке трудно обеспечить высокую точность размеров сечения в основном из-за упругих деформаций клетей и их деталей; поверхность горячекатаных прутков покрыта окалиной, частично вдавленной в поверхность прутка. При волочении после удаления окалины поверхность прутков улучшается, точность размеров повышается.

Волочение изделий с невысокими степенями деформации с целью придания изделиям повышенной точности размеров сечения и гладкой поверхности называют калибровкой.

Исходным материалом при волочении является катанка, прутки и трубы, получаемые горячей прокаткой или прессованием.