2 Назначение и разновидности основных процессов омд

Обработка металлов давлением предназначена для достижения двух главных целей:

1) изменение формы и размеров исходной заготовки (слитка, болванки, прутка) и получение новой заготовки, максимально приближенной к изделию по форме и размерам;

2) преобразование исходной структуры материала заготовок: устранение дефектов cтaлерaзливoчнoгo передела (в первую очередь, закрытие и заварка дефектов усадочного происхождения), деформационная проработка литой структуры (измельчение дендритов и неметаллических включений, межзеренного вещества), получение заданной текстуры и волокнообразования.

Известны и широко распространены четыре технологических способа обработки металлов (табл. 1).

Таблица 1Сопоставление способов обработки металлов

Способ обработки |

Состояние металла |

Особенность метода |

Назначение |

|

||

Литье |

|

Жидкое |

|

Механическое воздействие

|

Получение формы

|

|

Обработка резанием |

|

Твердое |

|

|||

Обработка давлением |

|

Твердое

|

|

Физическое воздействие |

Получение формы, свойств и структуры |

|

Термическая обработка |

|

Твердое |

|

Физическое воздействие |

Получение структуры и свойств |

|

Последний из приведенных в табл. 1 способов обработки металлов применяется не для получения необходимой формы изделий, а для обеспечения нужной их структуры, хотя термообработка может привести к некоторому изменению формы - короблению. Первые три способа служат для получения определенной формы изделий, а ОМД – еще и для получения структуры и свойств.

С помощью литья получают изделия сложной формы, но литой металл по своим свойствам хуже кованого из-за пороков усадочного происхождения. Поэтому детали ответственного назначения, а также изделия из прецизионных сплавов, в которых требуется высокое структурное совершенство, всегда стараются обработать давлением.

Обработка металлов резанием - конкурент обработки металлов давлением. Это очень популярный вид обработок металлов, но который сопровождается снятием стружки в таких масштабах, что обработка резанием, по существу, - производство стружки, причем в стружку идет хороший металл поверхностных слоев заготовок.

Обработка металлов давлением принципиально может производиться без отходов. Там, где они имеются, обработчики давлением не всегда повинны. Например, при ковке слитков отходы по рубке прибыльной и донной частей слитка, по сути дела, являются отходами сталеплавильного цеха. А отходы обработки металлов давлением снимает в виде стружки механический цех. Поэтому при построении процессов обработки металлов давлением необходимо стремиться к усложнению формы заготовок. Незначительное увеличение себестоимости продукта обработки давлением приведет к существенному снижению себестоимости детали за счет уменьшения доли дорогостоящих процессов снятия стружки, экономии металла, режущего инструмента и станочного парка.

Наиболее ранним видом обработки металлов давлением явилась ковка. В примитивной форме ковка, верoятнo, возникла одновременно с освоением металла человеком. В древнем мире, кроме разнообразных кованых предметов, были известны разрезанные из расплющенных полос и тянутые проволочные изделия. В древней Руси железные и медные кованые изделия применялись в домашнем быту, в сельском хозяйстве и в качестве предметов вооружения. Кованые железные серпы в России изготовлялись уже в IX веке. Интересно, что обработка металлов давлением на Руси сопровождалась термической обработкой и даже сваркой. Так, в XI веке изготовляли оружие с наваренными стальными полосами на режущие кромки. Большое развитие кузнечное дело получает со времени постройки ряда железоделательных заводов в XVII веке, а, начиная с 1800-х годов, в России уже осуществлялась горячая ковка железа в штампах (ружейные детали). Дальнейшее развитие обработки давлением сопровождалось расширением ассортимента изделий и совершенствованием машин-орудий. Кузнечное ремесло превратилось в промышленное производство.

Большой вклад в науку о теории обработки металлов давлением, в частности, внесли отечественные ученые. В области физики и физико-химии пластической деформации капитальные труды созданы В. Д. Кузнецовым (физика твердого тела), Н. С. Курнаковым, И.М.Павловым (давление, течение и твердость пластических тел), Н. Н. Давиденковым, С. И. Губкиным, М. В. Сторожевым, Е. А. Поповым. В области механики пластической деформации хорошо известны такие имена, как А. А. Ильюшин, В. В. Соколовский, А. Д. Томленов.

Основоположником теории обработки металлов давлением по справедливости считают Д. К. Чернова, который не только поставил, но и научно решил ряд вопросов, касающихся существа обработки металлов давлением, и предугадал направление их разрешения в будущем. После годичной работы в молотовом цехе Обуховского завода Д. К. Чернов опубликовал статью "О выделке стальных осей для подвижного состава железных дорог" (1867 г.), высказав в ней мысли, которые и ныне лежат в основе правильного подхода к рациональному выполнению ряда процессов обработки металлов давлением.

Он писал, что "постепенность нагревания необходима для того, чтобы не было большой разницы в деформации внешних и внутренних слоев" – принцип, на котором строят режимы нагрева металла. "Кругление на вырезной наковальне имеет большие преимущества перед подобною работой на плоской наковальне; в последнем случае, как доказано опытом, центральные части металла разрыхляются, образуя столб рыхлости", – теперь мы говорим о схеме всестороннего сжатия как условии предотвращения разрушения металла.

В 1884 г. в работе "Обобщение по поводу некоторых новых наблюдений по обработке стали" Д. К. Чернов указал на линии, наблюдаемые на полированных поверхностях деформированных орудийных стволов и колец, на линии скольжения при пластическом деформировании, изучение которых вошло в основу одного из методов математической теории пластичности.

Теория обработки металлов давлением представляет собой дисциплину, посвященную вопросам: а) силового воздействия; б) формоизменения металла; в) изменения его структуры и механических свойств и г) энергетических затрат при различных технологических операциях, применяемых для получения профилей или деталей машин.

Теория обработки металлов давлением, как прикладная область знаний технологического значения, базируется на следующих науках, имеющих более общий характер: реологии (науке о деформациях и течении разнообразных реальных сред: металлов и горных пород, вязких жидкостей и костных систем, аморфных сред и растительных структур и т. д. и т. п.); теории упругости, т. е. науке об обратимых деформациях твердых тел; математической теории пластичности, т. е. науке о законах необратимой деформации идеализированно-изотропных тел; механике сплошных сред (разделе механики); теории пластической деформации (разделе физики твердого тела).

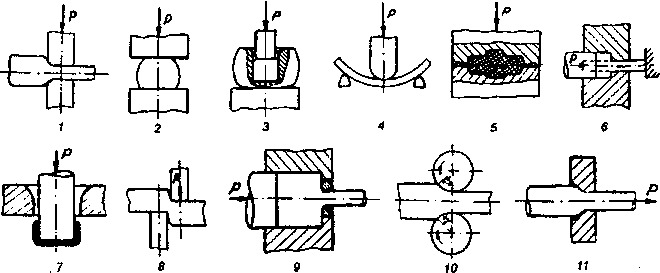

Обработка металлов давлением включает многочисленные технологические процессы (рис.1): кузнечно-штамповочного производства (кузнечная протяжка 1; осадка 2; прошивка 3; гибка 4; штамповка 5; высадка 6; листовая вытяжка 7; резка 8 и др.), прессования 9; прокатного производства 10; волочильного производства 11 и т. п. Эти процессы отличаются между собой по форме и типу применяемых заготовок (слитки, болванки, листовая заготовка и т. п.), по форме и характеру движения инструмента (возвратно-поступательное или вращательное), по типу деформации (пластическая или с разрушением металла), по схемам действующих сил (растягивающие, сжимающие и их комбинации) и по форме получаемых изделий.

Рис. 1 Схемы основных видов обработки металлов давлением:

1,2 – ковка; 3-прошивка; 4-гибка; 5-горячая штамповка; 6-выдавливание; 7-холодная штамповка; 8-резка; 9-прессование; 10-продольная прокатка; 11-волочкеие

ОБЩИЕ ПОЛОЖЕНИЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

Технологический процесс — это совокупность основных и вспомогательных операций, которым подвергается металл в процессе производства из него изделий. Сущность, последовательность и режим операций определяют технологический процесс.

При разработке технологического процесса обработки металлов давлением сначала определяют схему технологического процесса — устанавливают сущность и последовательность операций, которым подвергается металл, начиная от слитка и кончая получением готового изделия. Затем определяют режим каждой операции технологического процесса — температуру начала и конца деформации, степень и скорость деформации, тип машины — орудия для выполнения операции. Обе эти стадии разработки технологического процесса обработки металлов давлением взаимно связаны.

Схема технологического процесса и режимы всех операций должны обеспечить: 1) высокую пластичность, что позволит осуществлять обработку с высокими степенями деформации и, следовательно, с высокой производительностью; 2) высокое качество изделий; 3) наименьшую затрату энергии и наименьшие усилия; 4) высокий выход годного; 5) наименьшую стоимость передела.

Выбор схемы технологического процесса изготовления того или иного изделия, получаемого обработкой давлением, зависит от следующих факторов: 1) формы и размеров изделия; 2) пластических свойств сплава; 3) технических условий по механическим и физическим свойствам, виду поверхности и точности размеров; 4) масштаба производства; 5) характеристики имеющегося оборудования.

Основным видом обработки металлов давлением является горячая обработка. При горячей обработке давлением происходит разрушение литой структуры с образованием мелких равноосных зерен, заварка пустот, уплотнение металла. Усилия и расход энергии на деформацию при горячей обработке значительно ниже, чем при холодной обработке. Поэтому, как правило, литой металл сначала обрабатывают давлением в горячем состоянии.

Последние операции обработки давлением осуществляют в горячем состоянии и в холодном в зависимости от размеров сечения изделий и технических требований, к ним предъявляемых.

Холодная обработка в сочетании с последующей термической обработкой придает металлу более равномерную структуру и свойства, более высокое качество поверхности и точность размеров сечения, чем горячая обработка.

Холодную обработку давлением применяют также при производстве изделий малых сечений, когда горячая обработка практически невозможна. Кроме того, ее применяют в тех случаях, когда рабочим усилием является растягивающее усилие и преимущества горячей обработки трудно использовать.

Холодная обработка давлением является единственным средством упрочнения чистых металлов и однофазных сплавов, а также средством создания текстуры.

Форма и размеры изделия во многих случаях однозначно определяют характер и вид заключительной операции обработки давлением.

Так, при производстве листов заключительной операцией обработки давлением должна быть прокатка, горячая при производстве толстых листов и холодная при производстве тонких. При производстве тонкой стальной проволоки последней операцией является волочение в холодном состоянии.

При производстве изделий некоторых видов заключительные операции обработки давлением могут быть различными. Так, при производстве прутков простой формы сечения заключительной операцией может быть прокатка, прессование или ковка, осуществляемые с нагревом, и волочение (калибрование) в холодном состоянии. В таких случаях выбор вида и характера операции зависит от остальных указанных выше факторов.

Если сплав пластичный и к изделию не предъявляют повышенных требований по качеству поверхности и точности размеров сечения, то нужно применить в качестве заключительной операции горячую прокатку (этот процесс наиболее производительный и недорогой).

Пониженные пластические свойства сплава или большое количество типоразмеров прутков при небольшом объеме производства данного сплава дают основания выбрать прессование в качестве заключительной операции.

Если техническими условиями предусмотрены высокие требования по точности размеров сечения и чистоты поверхности, то заключительной операцией обработки давлением должно быть волочение (калибрование).

После выбора вида и характера заключительной операции определяется вид и характер всех операций начиная от слитка, т. е. разрабатывается схема технологического процесса.

Только в редких случаях за одну операцию обработки давлением слиток можно превратить в требуемое изделие. Обычно изделие получается из слитка за несколько переходов. Переходом называют законченный этап обработки давлением, после которого происходит или переход к другому процессу обработки давлением (ковка — прокатка), или промежуточный нагрев при горячей обработке, или промежуточная термическая обработка при холодной обработке давлением. В каждом переходе может быть один или несколько проходов, т. е. единичных операций обработки давлением (один проход металла через калибр при прокатке, протяжка через одну волоку, один удар молота и т. п.).

При производстве изделий малых сечений (тонкая лента, тонкая проволока) в заключительной стадии обработки осуществляется несколько переходов в холодном состоянии с промежуточными термическими обработками для снятия наклепа. На некоторой стадии и при некоторой толщине изделия переходят от холодной обработки к горячей.

Размер сечения при переходе от горячей обработки к холодной зависит от ряда факторов: механических свойств сплава, характеристики имеющегося оборудования и т. д. В настоящее время имеется тенденция к расширению области применения холодной обработки давлением.

Учитывая распространенность и низкую стоимость передела прокатки, этот процесс является основным в схеме технологического процесса производства всех изделий, получаемых обработкой давлением. Исключение составляют крупные поковки, которые получают из слитков минуя прокатку, а также некоторые малопластичные сплавы, слитки которых подвергают прессованию.

РЕЖИМЫ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ

Для установления температурного режима горячей обработки давлением необходимо прежде всего использовать диаграмму состояния сплава. Диаграмма состояния позволяет определить максимальную температуру нагрева — она должна быть несколько ниже температуры точки солидуса для данного сплава во избежание пережога. Диаграмма состояния также дает возможность определить температурную область однофазного состояния сплава, в которой можно получить максимальную пластичность.

Пластичность сплава зависит не только от фазового состояния. Большое значение имеют некоторые примеси, которые снижают пластичность в определенных температурных интервалах. Поэтому диаграмма состояния, учитывающая только основные компоненты сплава, не может дать полного представления о температурных областях наивысшей пластичности. В связи с этим данные диаграммы состояния следует рассматривать как ориентировочные.

Эти данные должны быть уточнены кривыми, характеризующими непосредственно зависимость пластичности от температуры и скорости деформации. Для полной оценки пластичности целесообразно применять несколько показателей, например сужение площади при разрыве, степень деформации до появления первой трещины, ударную вязкость и т. п.

После определения температурного интервала наивысшей пластичности необходимо установить температуру конца обработки давлением, обеспечивающую требуемые механические свойства и величину зерен.

Для суждения об оптимальной температуре конца обработки давлением и степени деформации в заключительных проходах, обеспечивающих ту или иную величину зерен, необходимо иметь диаграммы рекристаллизации второго рода (некоторые из них приведены на рис. 70 и 71). Желательно иметь также диаграммы рекристаллизации второго рода при малой скорости дефор-маиии и ударном воздействии усилия, так как рядом исследователей установлено влияние скорости деформации на величину критической степени деформации.

Величина зерен не определяет однозначно механические свойства сплава. Поэтому для установления температуры конца обработки давлением желательно располагать данными о зависимости механических свойств от температуры конца обработки давлением.

После установления температурно-скоростного режима горячей деформации можно переходить к определению степени единичных деформаций, т. е. деформации за один проход начиная с последнего (чистового).

С целью обеспечения высокой производительности агрегата степень единичных деформаций должна быть максимальной.

Величина деформации за проход определяется следующими факторами:

1. Пластическими свойствами сплава. Степень деформации, допускаемую пластическими свойствами установливают по кривым зависимости пластичности от температуры.

Требованием получения необходимых технологических свойств (по точности размеров, чистоте поверхности и др. характеристик) и структуры изделия.

Силовыми параметрами имеющегося оборудования, учитывая, что высокие степени единичных деформаций требуют применения больших усилий и большой мощности привода. Для определения усилий при горячей обработке давлением необходимо иметь данные о влиянии температуры, скорости и степени деформации на сопротивление деформации

Величиной рабочего усилия в тех процессах, где активное растягивающее усилие передается в зону деформации через упруго деформируемые участки тела (например, в процессе волочения). В этом случае рабочее усилие должно быть меньше сопротивления деформации.

РЕЖИМЫ ХОЛОДНОЙ ОБРАБОТКИ ДАВЛЕНИЕМ

Холодная обработка металлов давлением характеризуется высоким сопротивлением деформации, поэтому необходимо создавать условия деформации, снижающие потребное усилие. Для этого целесообразно осуществлять холодную обработку давлением в условиях разноименной схемы напряженного состояния (волочение, листовая штамповка) или уменьшать резкость проявления схемы напряженного всестороннего сжатия (прокатка полос и труб с натяжением).

Для уменьшения трения и тем самым потребного усилия при холодной обработке давлением применяют эффективные смазки.

Холодную деформацию целесообразно осуществлять при высоких скоростях, что приводит к значительному выходу тепла, повышению температуры металла и некоторому разупрочнению, снижению коэффициента трения и улучшению условий смазки.

Холодную обработку давлением при высоких степенях суммарной деформации производят за несколько переходов с промежуточной термической обработкой.

При разработке режима холодной обработки необходимо располагать данными об изменении прочностных и пластических свойств металла при наклепе.

При снижении пластичности на определенной стадии холодной обработки деформацию прекращают и металл термически обрабатывают для смягчения и повышения пластичности. Степень деформации за переход должна быть больше или меньше критической степени деформации во избежание роста зерен при последующем рекристаллизационном отжиге.

Для обоснованного выбора степени деформации за переход необходимо иметь пространственную диаграмму рекристаллизации первого рода.

Если холодную деформацию осуществляют с целью упрочнения без последующей термической обработки или с целью получения текстуры, то степень деформации за переход определяют с учетом ее влияния на упрочнение и образование текстуры

Производство заготовок.

Выплавка исходной заготовки.

Слитки. Разнообразие условий, в которых работают трубы, и изделий из них предопределяет использование большого количества сталей и сплавов разных марок. Анализ структуры себестоимости, например горячекатаных труб, показывает, что стоимость исходного металла составляет 75...85 % себестоимости готовых труб. Это обстоятельство предъявляет повышенные требования к исходным материалам. С одной стороны, металл для ОД должен быть по возможности более дешевым, а с другой – качество этого металла должно быть достаточно высоким, обеспечивающим минимальную отбраковку труб и высокий выход годного.

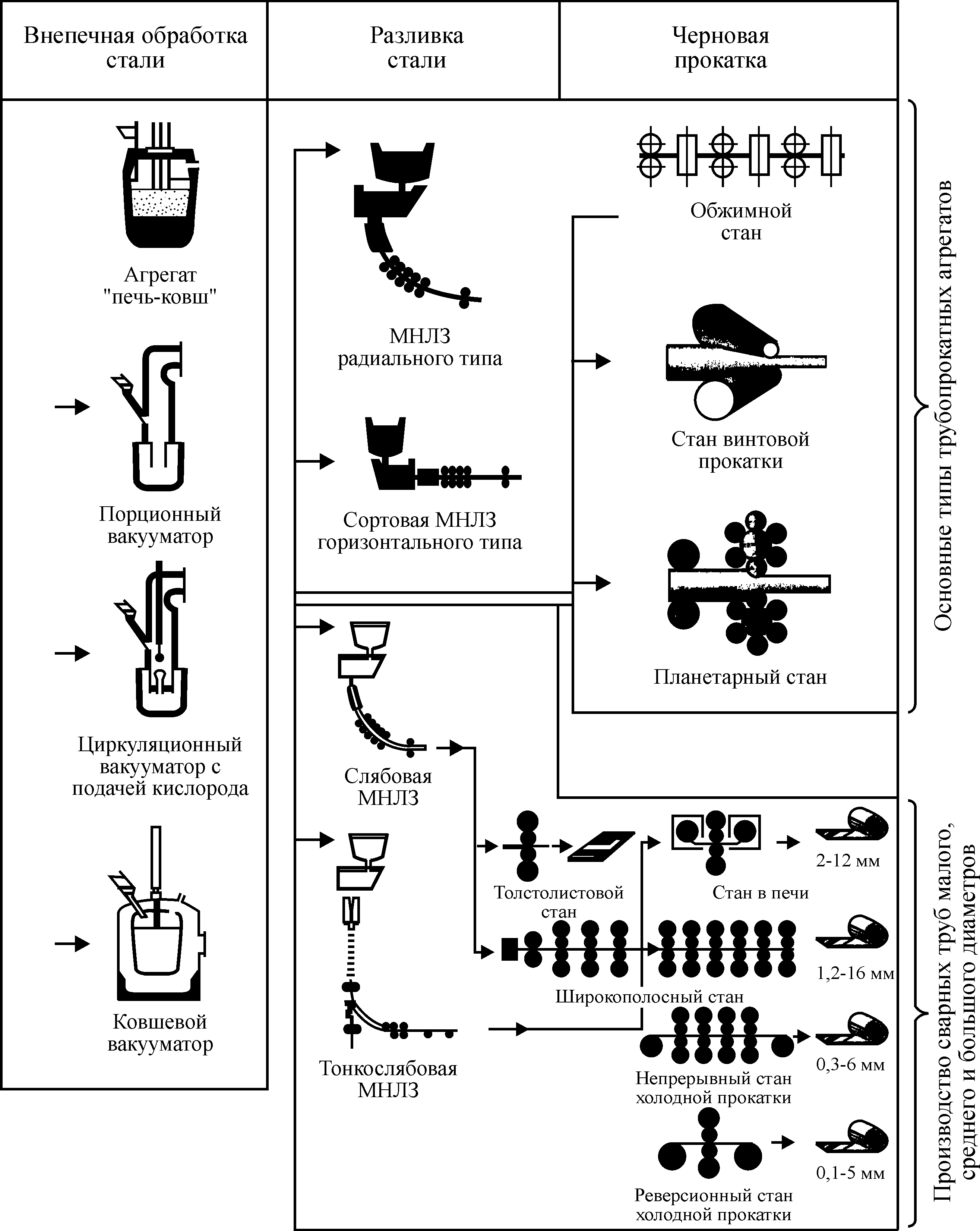

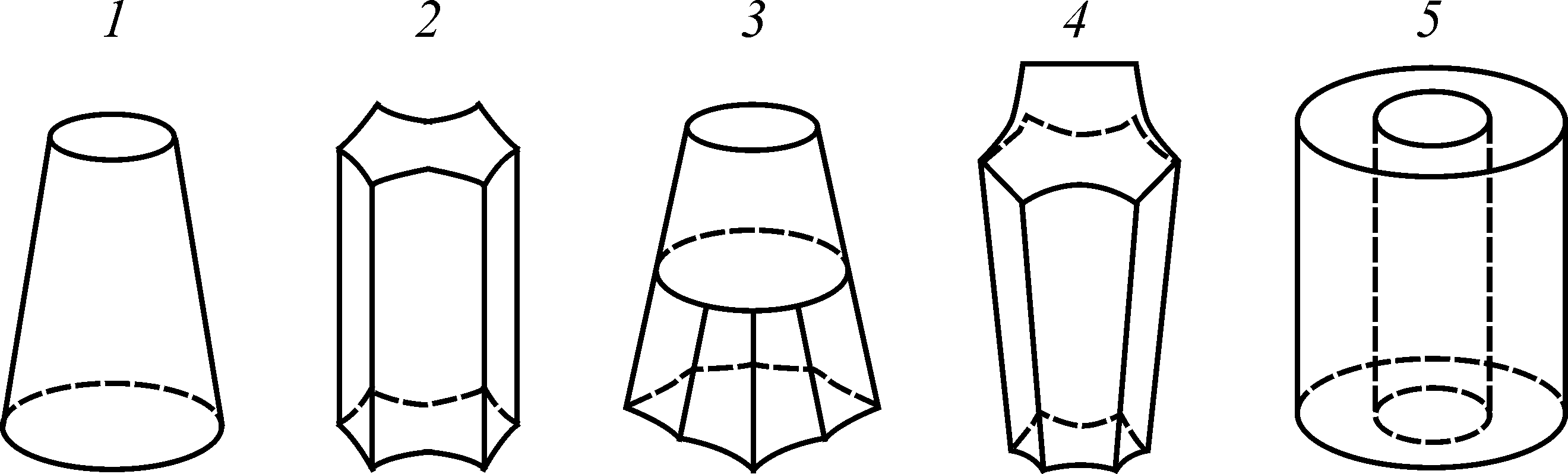

Для изготовления изделий ОМД применяют слитки, полученные в мартеновских печах, а также на машинах непрерывного литья заготовок (МНЛЗ), катаные и кованые заготовки, а также гильзы, полученные центробежным литьем (рис. 2.1).

Характеристика заготовок, выплавленных в мартеновской печи.

Для производства различных изделий методом О.Д. применяют слитки, полученные

■ в мартеновских печах сифонной разливкой (сплошные и полые); полые гильзы, полученные сифонной разливкой;

■ слитки, полученные по современной технологии с внепечной обработкой стали и непрерывной разливкой (рис. 2.2). Слитки круглого сечения, многогранные с конусностью 1,0 %, массой 1,8...3,5 т, с отношением длины к диаметру слитка Lсл/Dсл £ 4 используются в основном для изготовления бесшовных труб большого диаметра (Dо > 140 мм) на агрегатах с пилигримовыми станами. Наиболее эффективно и экономически выгодно использовать непрерывнолитые заготовки восьмигранные, круглого и квадратного сечений: выход годного по заготовке в сравнении с выплавкой в мартеновских печах и разливкой в изложницы увеличивается на 10…12 %; улучшается качество готовых труб.

Рис. 2.1. Форма слитков сифонной разливки (1…4) и полая заготовка 5, полученная

центробежной отливкой

|

|

|

Рис. 2.2. Современные схемы

производства бесшовных и сварных труб

В мировой практике использование непрерывнолитых заготовок круглого и квадратного сечений для производства бесшовных труб на трубопрокатных агрегатах всех типов: с непрерывными, трехвалковыми раскатными, с автоматическими и пилигримовыми станами, а также с реечными и трубопрессовыми установками получило наибольшее распространение. Размеры непрерывнолитых трубных заготовок колеблются в широких пределах: диаметр – от 200 до 450 мм, сторона квадрата – от 180 до 340 мм.

Применение качественной и дешевой заготовки непрерывной разливки важный фактор повышения конкурентоспособности бесшовных труб на мировом рынке. Современные технологии и оборудование МНЛЗ позволяют разливать практически весь сортамент трубных сталей, поэтому в технически развитых странах до 95 % бесшовных труб производят из непрерывнолитой заготовки. Учитывая мировой опыт по получению высококачественных трубных сталей, в 1990 г. на Волжском трубном заводе итальянской фирмой «Италимпьянти» был введен современный электрометаллургический комплекс по производству не-прерывнолитых круглых (диаметром 156, 196, 228, 340 и 360 мм) и квадратных (240 ´ 240; 300 ´ 300 и 360 ´ 360 мм) трубных заготовок, а также заготовок диаметром 400 мм для производства железнодорожных колес.

Сравнительные данные по качеству литых заготовок, полученных непрерывной и сифонной разливкой, приведены в табл. 2.1.

Таблица 2.1 Сравнительная характеристика макроструктуры слитка сифонной разливки и непрерывнолитого металла

Характеристика макроструктуры |

Слиток сифонной разливки |

Металл непрерывной разливки |

Усадочная раковина |

Глубокая, открытая в верхней части |

Отсутствует |

Глубина распространения усадочной раковины |

До 50 % высоты слитка |

То же в начале разливки |

Протяженность зоны усадочной раковины

|

До 2/3 высоты слитка |

100 % высоты слитка |

Протяженность зоны замороженных кристаллов |

10…15 мм |

20…25 мм |

Протяженность зоны транскристаллизации |

0,5 радиуса |

Почти до центра |

Средний диаметр зоны равномерных кристаллов |

До 100 мм |

30…40 мм |

Характеристика усадочной рыхлости и центральной пористости |

Сильно развитая рыхлость диаметром до 100…120 мм в подусадочной зоне и уменьшающаяся к донной части; по оси – прерывистая усадочная пористость |

V-образная, диаметром 40…50 мм, участки плотного металла с равномерной травимостью чередуются с участками рассредоточенной рыхлости и осевой пористости |

Результаты контроля качества макроструктуры и технологических свойств заготовок этого же завода показывают достаточно высокое качество внутреннего строения непрерывнолитого металла и возможности получения трубных сталей категорий прочности К52 – К56 для нефте- и газопроводов.

Одним из крупнейших в мире и единственным в России металлургическим комбинатом – производителем высококачественной непрерывнолитой трубной заготовки на базе процесса прямого получения железа «Мидрекс» является Оскольский металлургический комбинат, производящий заготовки следующих размеров: Dз = 80…160 мм и Lз = 4,5…11,8 м из углеродистых, легированных и шарикоподшипниковых сталей.

Характеристика катаных и кованых трубных заготовок. Катаные и кованые заготовки производят в России из слитков мартеновского производства круглого и квадратного сечений.Эта операция применяется для удаления ряда дефектов, присущих слитку. Поверхностные дефекты трубной заготовки по своему происхождению разделяются на сталеплавильные (трещины, рванины, плены, неметаллические включения); дефекты вследствие нагрева (перегрев и вкаты коксика); дефекты прокатные (закаты, «лампасы», тонкие овальные). Обычно доля дефектов прокатного происхождения составляет 20...30 % общего количества дефектов.

Виды дефектов на исходных непрерывнолитых заготовок.