5. Ковка и объемная штамповка

Основными операциями ковки и штамповки являются осадка, протяжка, прошивка, выдавливание.

Осадку между параллельными бойками широко применяют при свободной ковке. Неравномерность деформации при осадке в связи с влиянием трения рассмотрены в гл V, а определение усилий в условиях плоской деформации — в гл. VI.

При осадке тел, имеющих форму поперечного сечения, отличную от рассмотренной, для определения усилий применяют также метод решения приближенных-уравнений равновесия и уравнения пластичности. При этом вид уравнения пластичности и учет размеров поперечного сеченкя будут другие.

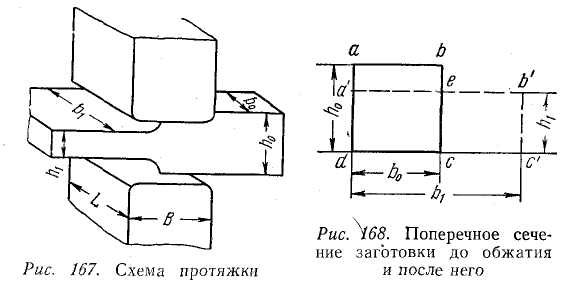

Протяжку (вытяжку) применяют при свободной ковке для увеличения длины за счет уменьшения сечения. При протяжке в отличие от осадки заготовку обрабатывают участками при последовательной подаче ее под бойки молота или пресса (рис.167).

Если сечение нужно уменьшать за счет толщины и ширины заготовки, то после каждой подачи производится осаживание высоты и затем после кантовки — осадка ширины.

Металл, осаживаемый участками по высоте, течет в направлении длины и ширины. К деформируемому за каждый обжим участку с обеих сторон примыкают участки, не подвергающиеся непосредственно действию инструмента. Эти участки сдерживают течение металла в направлении ширины и принудительно выравнивают деформации в длину по всей ширине. В результате этого • действие обжимаемых участков на примыкающие к ним участки вызовет в последних появление пластических зон, за которыми деформация происходит только упруго (жесткие концы).

На границе обжимаемых и необжимаемых участков появятся дополнительные напряжения растяжения; возможно появление трещин на боковой поверхности при протяжке малопластичных сплавов.

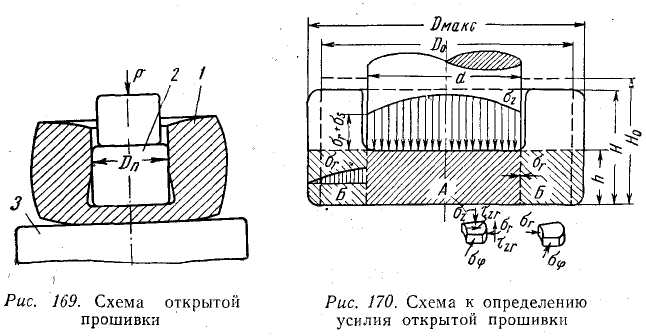

Открытую прошивку применяют при операциях свободной ковки для получения цилиндрической заготовки с цилиндрической полостью или сквозным отверстием.

При открытой прошивке (рис. 169) форма сечения заготовки искажается: высота уменьшается, наружный диаметр увеличивается неравномерно по высоте (образуется бочкообразная форма), в месте входа прошивня 2 образуется утяжка, нижние края заготовки / отстают от нижнего бойка 3. Искажение формы тем больше, чем больше отношение диаметра прошивня Dn к диаметру заготовки Do. Поэтому открытую прошивку применяют при

отношении

-г-

,

равном не более 0,5. В пределе при

отношении

![]() =

1 прошивка превращается в осадку.

При отношении

=

1 прошивка превращается в осадку.

При отношении

![]() <0,2 и достаточно

большой высоте заготовки прошивка

представляет

собой процесс вдавливания пуансона в

полупространство.

<0,2 и достаточно

большой высоте заготовки прошивка

представляет

собой процесс вдавливания пуансона в

полупространство.

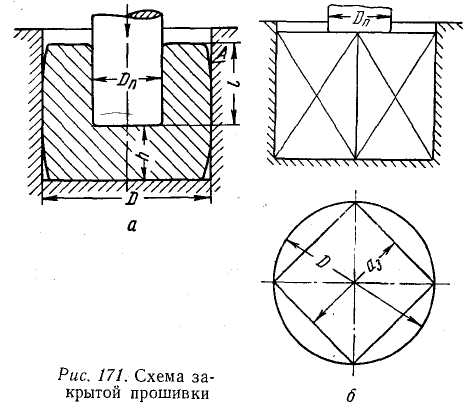

Закрытую прошивку применяют при горячей (объемной) штамповке для получения полостей в заготовке. При закрытой прошивке заготовку помещают в полость матрицы и прошивают пуансоном (рис. 171). Закрытую прошивку осуществляют двумя способами. По первому способу цилиндрическую заготовку помещают с небольшим зазором в матрицу с цилиндрической полостью. При прошивке металл вытесняется пуансоном и идет на увеличение высоты заготовки (рис. 171, а). По второму способу заготовку квадратного сечения помещают в матрицу с цилиндрической полостью диаметром, несколько большим диагонали заготовки, и прошивают цилиндрическим пуансоном (рис. 171, б). Металл, вытесняемый пуансоном, в первую очередь заполняет пространство между стенками матрицы и гранями заготовки, затем течет в направлении высоты; высота поковки обычно незначительно отличается от высоты заготовки.

Процесс прошивки цилиндрической заготовки по первому способу аналогичен процессу прессования труб с обратным истечением. Для расчета усилий в этом процессе М. В. Сторожев [12] рекомендует применять метод, рассмотренный выше для прессования с некоторыми изменениями.

Объемная штамповка. При объемной (горячей) штамповке нагретую заготовку помещают в полость одной части штампа и • под действием другой части штампа заготовка деформируется и

заполняет полость, принимая ее форму. Основные элементы объемной штамповки: закрытая осадка, закрытая прошивка, выдавливание (прессование).

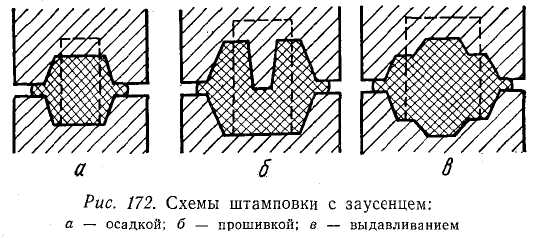

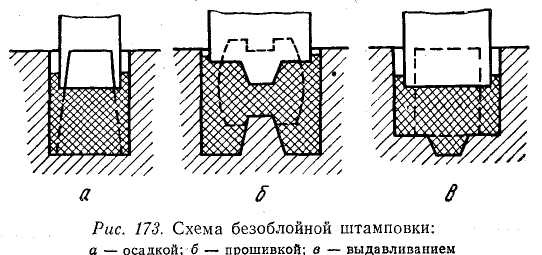

Различают два основных вида объемной штамповки — облой ная (штамповка с заусенцем) и безоблойная (закрытая).

При штамповке с заусенцем деформируемый металл течет не только в углубления штампа, но и в разъем между частями штампа (в направлении, перпендикулярном движению пуансона), образуя заусенец (рис. 172).

При безоблойной штамповке металл деформируется в замкнутой полости штампа с незначительным образованием в некоторых случаях в конечной стадии штамповки заусенца при затекании м-еталла в разъем между частями штампа в направлении, параллельном верхней части штампа (рис. 173).

В процессе штамповки различают три периода. В первом периоде заготовка деформируется свободно до соприкосновения с боковыми стенками полости штампа. Во втором периоде происходит заполнение полости штампа при боковом подпоре со стороны стенки штампа. В третьем периоде происходит доштамповка —

вытеснение излишков металла в заусенец с доведением высоты поковки до заданных размеров. ,

При штамповке с заусенцем в начале второго периода после соприкосновения заготовки с боковыми стенками штампа начинается затекание металла в разъем между частями штампа с образованием заусенца. По мере опускания верхней части штампа толщина заусенца уменьшается; он охлаждается от соприкосновения со штампом; сопротивление истечению металла в заусенец из полости штампа повышается и становится больше сопротивления затеканию металла в углубления штампа. Это приводит к заполнению углублений полости штампа к концу второго периода.

Для гарантии заполнения всех углублений полостей штампа массу заготовки принимают несколько больше массы поковки. Излишек металла в третьем периоде (период доштамповки) вытесняется в заусенец. Количество металла, вытесняемого в заусенец, при облойной штамповке составляет в среднем 15—20% массы поковки, а при штамповке мелких поковок сложной формы превосходит в несколько раз массу поковки.

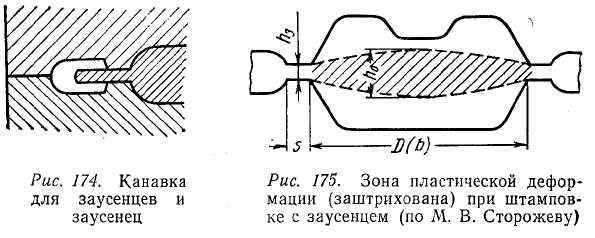

Канавка для заусенца имеет перемычку (мостик) и магазин, где скапливается металл, вытесняемый через перемычку из полости штампа (рис. 174). Размеры магазина должны быть такими, чтобы деформации металла в нем не происходило.