- •Содержание

- •Введение

- •1. Выбор двигателя и кинематический расчет привода

- •2. Силовой расчет привода

- •3. Выбор типа зубь ев зубчатых передач

- •4. Выбор степени точности изготовления зубчатых колес

- •5. Выбор термообработки и материала для изготовления зубчатых колес и валов редуктора

- •6. Выбор способа получения заготовок для зубчатых колес и валов редуктора

- •7. Выбор вида финишной операции получения зубьев колес

- •8. Проектировочный расчет передачи по условию контактной выносливости зубьев колес

- •9. Проверочный расчет зубьев на контактную прочность.

- •10. Проверочный расчет зуб ьев на усталостную прочность при изгибе

- •11. Проверочный расчет зубьев на отсутствие остаточных деформаций при действии пиковых нагрузок

- •12. Геометрический расчет зацепления конической зубчатой передачи

- •13. Определение усилий в зацеплении зубчатых колес

- •14. Выбор типа и способа смазывания зубчатых колес

- •15. Выбор конструкции устройства для контроля уровня смазочного материала в корпусе редуктора

- •16. Расчет цепной передачи

- •17. Подбор муфты для соединения вала редуктора с электродвигателем

- •18 Определение диаметральных размеров каждого вала редуктора

- •18.1 Определение диаметральных размеров быстроходного вала редуктора.

- •18.2 Первый этап эскизной компоновки

- •18.3 Определение опорных реакций и построение эпюр внутренних силовых факторов вала, имеющего входной участок, на котором располагается звездочка.

- •19. Подбор подшипников для валов редуктора

- •19.1 Выбор типа подшипников

- •19.2 Выбор схемы установки подшипников в опорных узлах валов редуктора

- •19.3 Подбор подшипников для быстроходного вала редуктора

- •19.4 Подбор подшипников для тихоходного вала редуктора

- •20. Выбор смазки подшипников валов редуктора

- •21. Выбор уплотнений валов редуктора

- •22. Расчет подшипниковых крышек корпуса редуктора

- •23. Выбор конфигурации и определение размеров основных элементов зубчатых колес

- •24. Подбор посадок основных деталей редуктора

- •25. Выбор и расчет соединений каждого вала редуктора с размещаемыми на нем деталями передач

- •26. Выбор типа корпуса редуктора и определение размеров основных его элементов

- •27. Выбор вида основания для совместной с двигателем установки редуктора и определение его основных размеров

- •30. Список литературы

2. Силовой расчет привода

Определяем номинальные значения вращающих моментов:

На приводном валу редуктора:

.

.

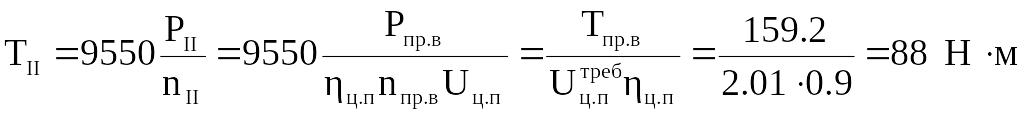

На тихиходном валу редуктора:

.

.

На быстроходном валу редуктора:

.

.

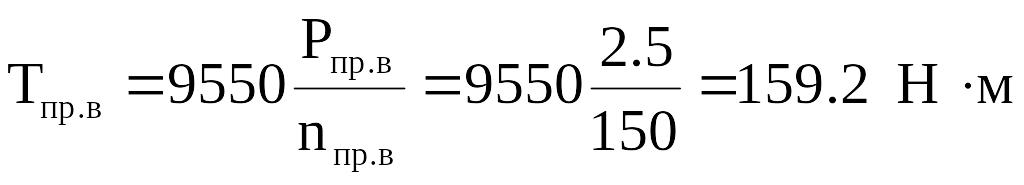

На валу электродвигателя:

![]() .

.

3. Выбор типа зубь ев зубчатых передач

Наиболее распространенными являются передачи с прямыми и круговыми зубьями колёс. Область применения косозубых (тангенциальных) конических передач всё более сужается за счёт передач с круговыми зубьями, благодаря меньшей чувствительности последних к погрешностям изготовления и монтажа, более производительным способам нарезания зубьев и повышенной несущей способности.

Конические передачи с круговыми зубьями по сравнению с прямозубыми отличаются большей несущей способностью, следовательно, они более компактные, имеют многопарное, более плавное зацепление и, как следствие, меньшие динамические нагрузки, виброактивность и шум.

В связи с этим, прямозубые конические передачи в основном применяются в тихоходных устройствах (окружная скорость колёс V3м/с), к которым не предъявляют особых требований к их габаритам и весу, а также к уровню шума, и изготавливаемых в масштабах единичного и мелкосерийного производства

4. Выбор степени точности изготовления зубчатых колес

Степень точности 8-В ГОСТ 1643-81. “8” показывает, что передача общего назначения, а “B”, что передача нереверсивная с нормальным боковым зазором.

5. Выбор термообработки и материала для изготовления зубчатых колес и валов редуктора

Сталь является основным материалом для зубчатых колес и единственным – для колес высоконагруженных передач (имеют малогабаритные показатели).

Так как в условиях единичного и мелкосерийного производства конических зубчатых колёс обычно отсутствует оборудование, необходимое для проведения длительных и дорогостоящих зубоотделочных операций (зубошлифования, притирки и т.п.), то в этом случае широкое применение получило термоулучшение колёс. Термоулучшение колёс позволяет получить даже 7-ю степень точности передачи без применения зубоотделочных операций.

Термоулучшаемые конические колёса изготавливают из качественных углеродистых сталей марок 40, 45, 65Г и легированных сталей 40Х, 40ХН, 35ХМ.

Для изготовления конических колес примем сталь 45, так как данная сталь воспринимает выбранную термообработку, является не дорогой и не дефицитной сталью. К тому же эту сталь можно использовать для изготовления валов, что позволит унифицировать производство.

Твердость улучшенных колес ограничивают технологическими условиями с целью обеспечения достаточной стойкости режущего инструмента. Твердость данной стали после улучшения для зубьев шестерни 240…280 HB, а для колеса – 190…240 HB.

Такие твердости обеспечивают хорошую приработку зубьев

6. Выбор способа получения заготовок для зубчатых колес и валов редуктора

В условиях единичного и мелкосерийного (N 50 шт/год) масштабов производства конических зубчатых колёс в качестве заготовок применяется: круглый прокат (для колёс с диаметрами до 150 мм), поковка (с диаметрами св. 150 до 600 мм).

Метод нарезания

колес:  двумя

резцами.

двумя

резцами.