- •1 Подбор электродвигателя

- •1.1 Определение кпд привода и подбор электродвигателя

- •1.2 Распределение частот вращения и крутящих моментов на валах

- •2 Расчет передач привода

- •2.1.3 Определение допускаемых изгибных напряжений

- •2.1.4 Геометрический расчет

- •2.1.5 Проверка зубьев на выносливость по контактным

- •2.1.6 Проверка зубьев на выносливость по напряжениям изгиба

- •2.2 Расчет клиноременной передачи

- •3 Ориентировочный расчет валов

- •3.1 Расчет ведущего вала

- •3.2 Расчет ведомого вала

- •4 Выбор способа и типа смазки подшипников и передач

- •5 Эскизная компоновка редуктора

- •5.1 Расчет элементов корпуса

- •5.2 Расчет винтовых и штифтовых соединений

- •5.3 Крышки подшипников

- •5.4 Выбор уплотнений

- •6 Предварительный расчет валов

- •6.1 Расчет ведущего вала

- •6.2 Расчет ведомого вала

- •7 Подбор и расчет подшипников качения

- •7.1 Расчет подшипников ведущего вала

- •7.2 Расчет подшипников ведомого вала

- •8 Проверочный расчет валов

- •8.1 Расчет ведущего вала

- •8.2 Расчет ведомого вала

- •9 Подбор и расчет шпоночных соединений

- •10 Допуски и посадки для сопряженных деталей

- •Список использованной литературы

5.3 Крышки подшипников

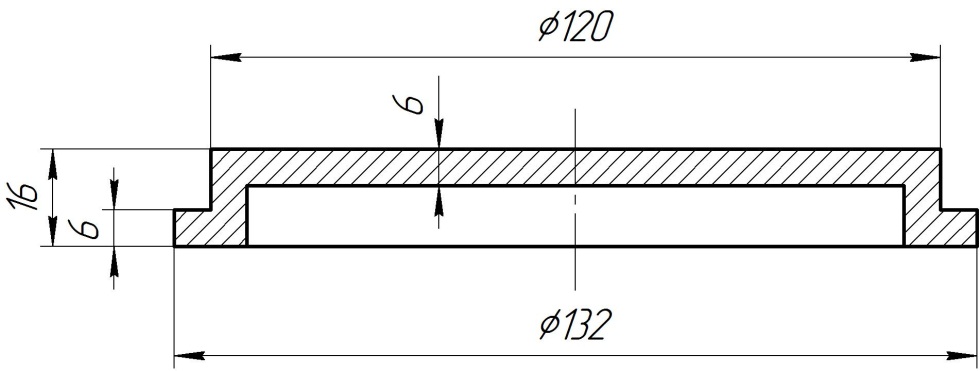

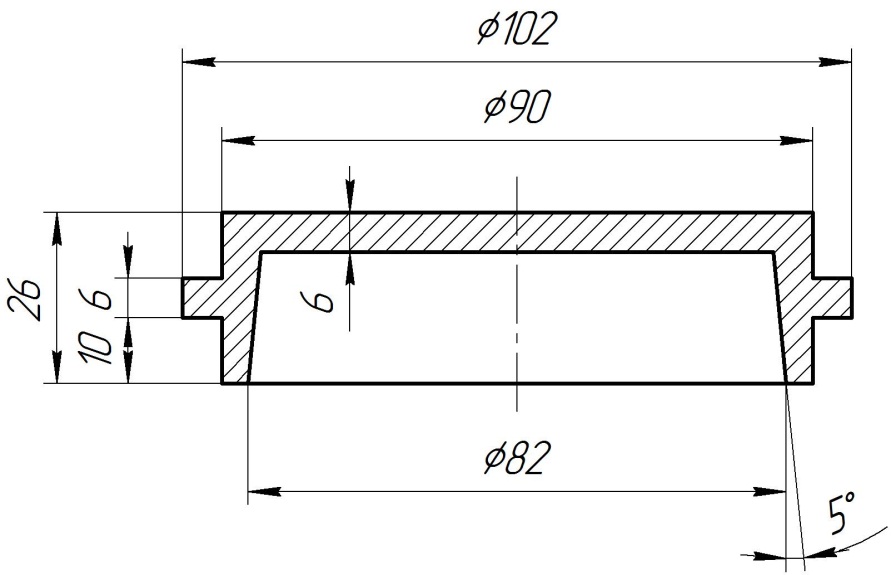

Устанавливаем закладные крышки подшипников, изготовленные из серого чугуна СЧ15 [1]. Основные размеры глухой крышки ведомого вала приведены на рисунке 8, ведущего – на рисунке 9.

Рисунок 8 – Глухая крышка подшипника ведомого вала

Рисунок 9 – Глухая крышка подшипника ведущего вала

Сквозная крышка в отличие от глухой имеет сквозное отверстие и место для установки манжеты.

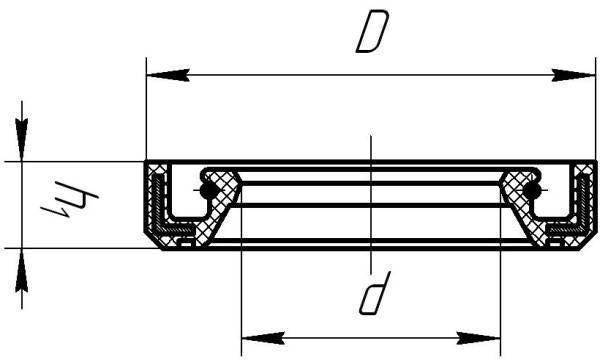

5.4 Выбор уплотнений

Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги. Будем использовать армированные манжетные уплотнения из бензомаслостойкой резины (рисунок 10). В нашем случае достаточно установить манжеты без пыльника и в один ряд, так как уровень масла не доходит до уровня манжеты и редуктор не предназначен для работы в запыленной внешней среде. На ведущий вал устанавливаем манжеты 1-50 х 70-1 ГОСТ 8752-79 (D = 70 мм, d = 50 мм, h1 = 10 мм). На ведомый вал - 1-55 х 80-1 ГОСТ 8752-79 (D = 80 мм, d = 55 мм, h1 = 10 мм).

Рисунок 10 – Манжета уплотнительная

6 Предварительный расчет валов

6.1 Расчет ведущего вала

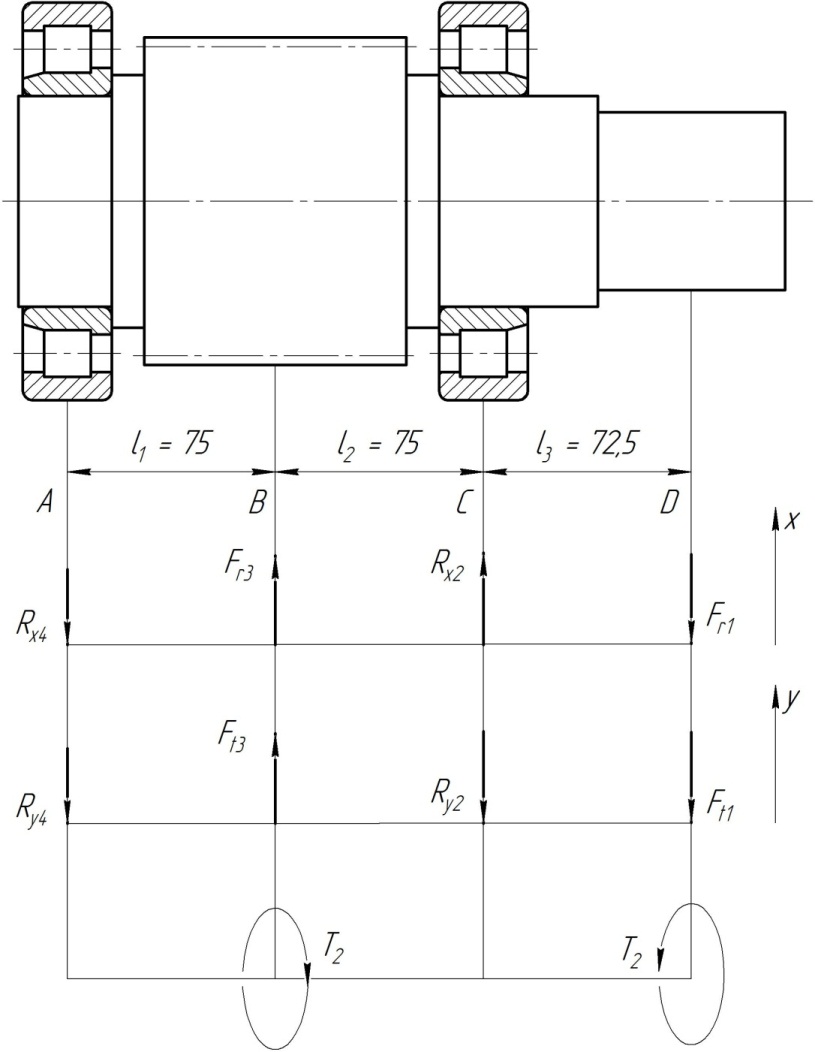

Составляем расчетную схему ведущего вала в соответствии с конструкцией принятой ранее (рисунок 11).

Рисунок 11 – Расчетная схема ведущего вала

Определим силы, действующие на вал (по рисунку 11).

Окружная сила от шестерни:

(Н);

(6.1)

(Н);

(6.1)

окружная сила от шкива:

(Н);

(6.2)

(Н);

(6.2)

радиальная сила от шестерни:

(H);

(6.3)

(H);

(6.3)

радиальная сила от шкива приближенно вычисляется по формуле [7]:

(H);

(6.4)

(H);

(6.4)

Определяем сумму изгибающих моментов в горизонтальной плоскости:

(6.5)

(6.5)

(H) (6.6)

(H) (6.6)

(6.7)

(6.7)

(H) (6.8)

(H) (6.8)

Проверка:

(6.9)

(6.9)

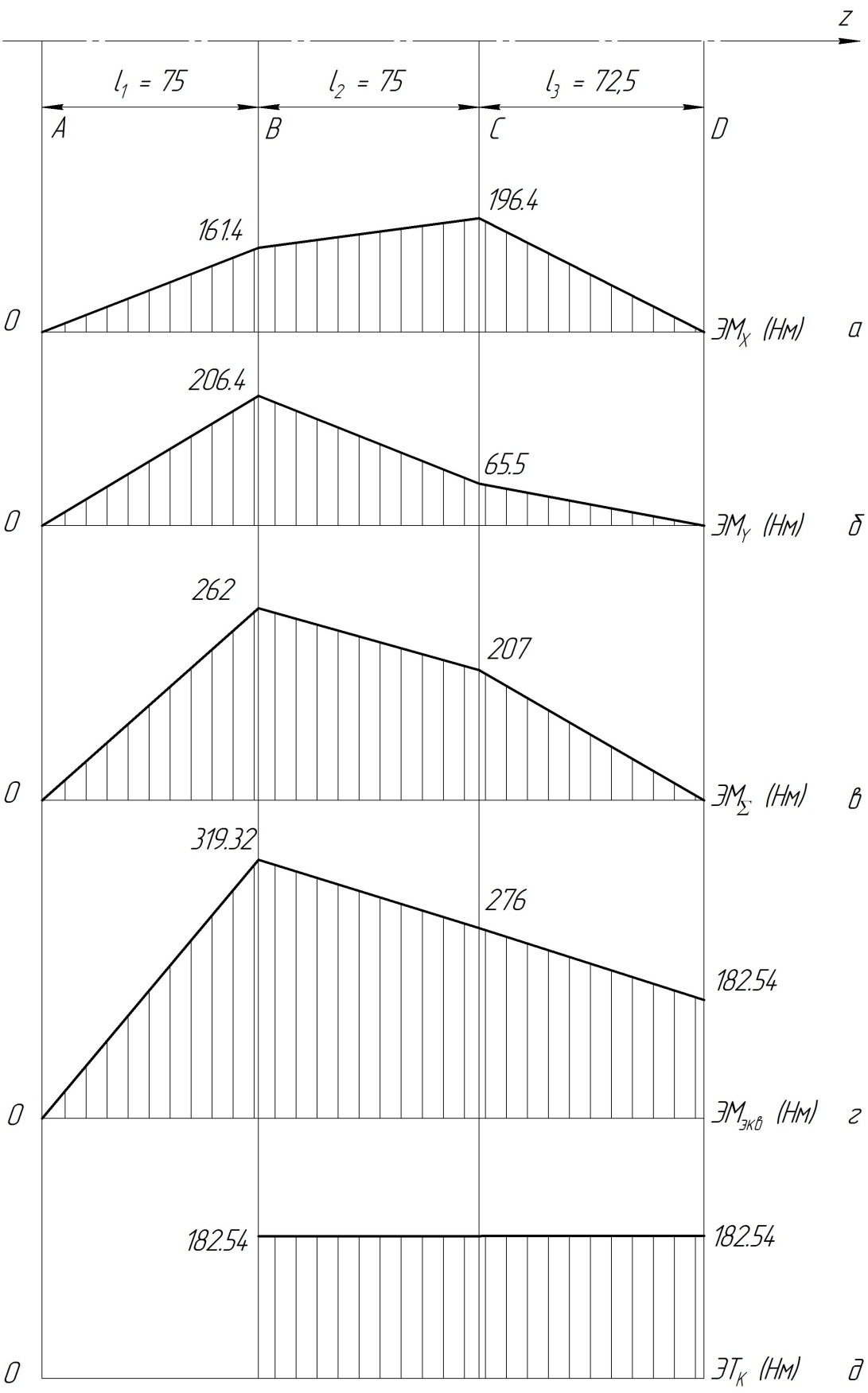

Построим эпюру изгибающих моментов в горизонтальной плоскости (рисунок 12 а):

A:

;

;

B:

(Hм);

(Hм);

С:

(Нм);

(Нм);

D:

Определяем сумму изгибающих моментов в вертикальной плоскости:

(6.10)

(6.10)

(6.11)

(6.11)

(6.12)

(6.12)

(H) (6.13)

(H) (6.13)

Проверка:

(6.14)

(6.14)

Построим эпюру изгибающих моментов в вертикальной плоскости (рисунок 12 б):

A:

;

;

B:

(Hм);

(Hм);

C:

(Нм);

(Нм);

D:

Суммарные изгибающие моменты (рисунок 12 в):

А:

;

;

В:

(Нм);

(Нм);

С:

(Нм);

(Нм);

D:

(Нм);

(Нм);

Эквивалентный момент по третьей теории прочности (рисунок 12 г):

;

(6.15)

;

(6.15)

(Нм)

(6.16)

(Нм)

(6.16)

(Нм)

(6.17)

(Нм)

(6.17)

(Нм)

(6.18)

(Нм)

(6.18)

(Нм)

(6.19)

(Нм)

(6.19)

Эпюра крутящего момента представлена на рисунке 12 д.

Ведущий вал изготовим из стали 40Х (σв = 900 МПа). Допускаемые напряжения изгиба при симметричном цикле равны:

(МПа)

(6.20)

(МПа)

(6.20)

Определим минимально допустимые диаметры вала:

(6.21)

(6.21)

(мм)

(6.22)

(мм)

(6.22)

(мм)

(6.23)

(мм)

(6.23)

(мм)

(6.24)

(мм)

(6.24)

Принятые ранее диаметры валов больше минимально допустимых.

Рисунок 12 – Эпюры моментов ведущего вала

Максимальный изгибающий момент приходится на сечение В, в этом сечении так же действует и крутящий момент, поэтому сечение В является наиболее опасным.