- •Товароведение промышленных товаров

- •Часть 1. «Товары хозяйственного назначения» Рабочая тетрадь

- •Содержание

- •Памятка для студента

- •Добро пожаловать в мир товароведения! Желаю Вам успехов и удачи, уважаемый студент! введение

- •Товары хозяйственного назначения

- •Тема 1. Стеклянные бытовые товары

- •1.1. Общие сведения. Сырьё для производства стекла

- •1.2. Стекло: понятие, виды и свойства

- •! 1.3. Производство стеклянных бытовых товаров

- •1 Группа Украшения, наносимые в горячем состоянии

- •2 Группа Украшения, наносимые на отформованные изделия (в холодном состоянии)

- •Химический способ

- •Нанесение окислометаллических пленок и других покрытий на стекле

- •1.4. Классификация ассортимента стеклянных бытовых товаров

- •По способу формования, стеклоизделия подразделяются:

- •1.5. Требования к качеству, сортировке стеклянных бытовых товаров

- •Практическая работа

- •По теме «Дефекты стеклянных бытовых товаров» Вариант№1

- •«Дефекты стеклянных бытовых товаров» Вариант№2

- •«Дефекты стеклянных бытовых товаров» Вариант№3

- •Тема 2. Керамические бытовые товары

- •2.1. Общие сведения

- •Формование керамических изделий:

- •Практическая работа №1

- •Содержание работы

- •Практическая работа №2

- •По теме «Виды керамики и декорирование» Вариант №1

- •По теме «Виды керамики и декорирование» Вариант №2

- •Тема 3. Товары из пластмасс

- •3.1. Общие сведения. Состав пластмасс

- • 3.2. Классификация пластмасс

- •3.3. Характеристика основных видов пластмасс

- •3.6. Классификация ассортимента товаров из пластмасс

- •Рекомендуемые условия хранения изделий из пластмасс

- •Практическая работа №2

- •Содержание работы

- •По теме «Пластические массы» Вариант №1

- •По теме «Пластические массы» Вариант №2

- •По теме «Пластические массы» Вариант №3

- •По теме «Пластические массы» Вариант №4

- •? Вопросы для самоконтроля

- •Тема 4. Товары бытовой химии

- •4.6. Прочие бытовые химические товары

- •По теме «Товары бытовой химии» Вариант №1

- •По теме «Товары бытовой химии» Вариант №2

- •По теме «Товары бытовой химии» Вариант №3

- •По теме «Товары бытовой химии» Вариант №4

- •? Вопросы для самоконтроля

- •Тема 5. Металлохозяйственные товары

- •С плавы железа

- •(Металлические и неметаллические)

- •1.Горячий способ.

- •Неметаллические покрытия

- •Посуда стальная эмалированная

- •Ложки из нержавеющей стали

- •Столовые приборы и принадлежности

- •Ножи и вилки

- •Ножи гастрономические

- •Ножницы:

- •Практическая работа

- •Содержание работы

- •По теме «Металлы и сплавы» Вариант №1

- •По теме «Металлы и сплавы» Вариант №2

- •По теме «Ассортимент металлических бытовых товаров» Вариант №1

- •По теме «Ассортимент металлических бытовых товаров» Вариант №2

- •По теме «Ассортимент металлических бытовых товаров» Вариант №3

- •По теме «Ассортимент металлических бытовых товаров» Вариант №4

- •? Вопросы для самоконтроля

- •Тема 6. Электробытовые приборы

- •! 6.1. Общие сведения. Классификация электробытовых товаров

- •Электротовары можно классифицировать по различным основаниям:

- •! Эксплутационные характеристики пылесосов. Требования к их качеству

- •Практическая работа

- •Содержание работы

- •? Вопросы для самоконтроля

- •Библиографический список

! 1.3. Производство стеклянных бытовых товаров

(этапы производства, способы производства, декорирование)

«Производство стеклянных бытовых товаров»

Этапы производства:

подготовка сырья;

составление шихты;

варка стекломассы;

формование изделий;

отжиг;

обработка изделий;

декорирование;

сортировка, маркировка; упаковка.

1 этап - подготовка сырья включает обогащение, сушку, измельчение сырья.

Обогащение сырья заключается в удалении из кварцевого песка примеси – оксидов железа, которые дают стеклу нежелательные желтовато-зеленоватые оттенки. Удаляют их разными методами, но чаще применяют электромагнитную сепарацию. При этом электромагнитом удерживают примеси железа. Затем кварцевый песок промывают и сушат.

Основное сырьё измельчают и подвергают помолу. Все это нужно для лучшей проварки стекла.

Вспомогательное сырьё (глушители, красители, осветители, обесцвечиватели и др.) вводят в состав стекломассы в небольших размерах.

2 этап – составление шихты. Шихтой называют смесь измельченных сырьевых материалов, составленных по определенной рецептуре. Для ускорения процесса варки в состав шихты добавляют 25-30 % стекольного боя (того же состава). Шихту тщательно перемешивают.

NB 3 этап – варка стекла является основной стадией технологического процесса, от которой зависит качество стекла. Шихта поступает в печи (горшковые или ванные периодического и непрерывного действия). Варится шихта в течение нескольких часов при температуре 1200 *С.

Таблица 3

Горшковые печи. В печь устанавливают горшки в количестве 8-12 с емкостью по 300-400 кг стекломассы. В них варят хрустальное, оптическое и посудное стекло. |

|

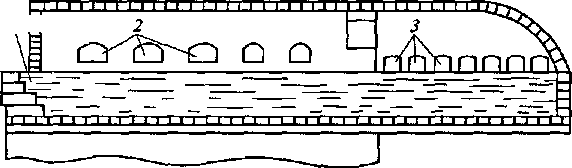

Ванная печь. Представляет собой бассейн, пол, стены и своды которого выложены из огнеупорных материалов. Емкость печи 1000 тонн стекломассы.

|

Схема ванной печи. С задней стороны имеет окно 1, через которое подается шихта, которая постепенно расплавляется и превращается в стекломассу. Стекломасса продвигается к противоположному концу печи; здесь через выработочное окно 3 ее перерабатывают в изделия. С обеих сторон печи расположены горелки, которые попеременно подают через окно 2 пламя в виде факелов. |

4 этап – формование стеклоизделий осуществляется следующими способами: прессованием, выдуванием, прессовыдуванием, литьем.

Таблица 4

Способ про-изводст-ва |

Характеристика |

Внешние отличительные признаки |

|||

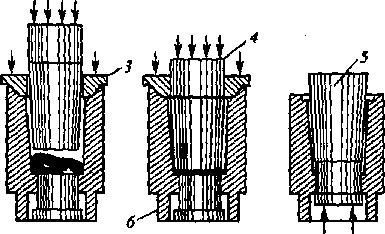

Прессование |

Схема прессования изделий. 1 – капля стекломассы; 2 – форма; 3 – кольцо; 4 – пуансон; 5 – готовое изделие; 6 – выталкиватель.

Отличается простотой, высокой производительностью. Осуществляется в металлических прессформах, где внутренняя поверхность может быть как гладкой, так и с рельефным рисунком. Доза жидкого стекла подается в форму (матрицу), в которую опускают пуансон, тот давит на стекломассу, последняя заполняет пространство между формой и пуансоном. С помощью ограничительного кольца оформляется край изделия.

|

Изделия имеют простую форму цилиндрическую или коническую (верхний диаметр больше, чем нижний), стенки утолщенные, поверхность не совсем гладкая и менее прозрачная, рисунок получается от формы со сглаженными гранями и углами. |

|||

Выдувание: ручное, машинное |

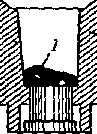

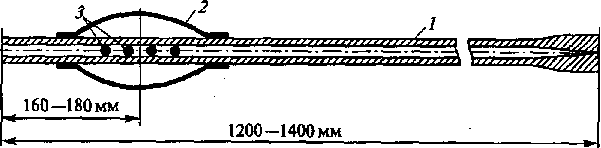

Стекловыдувная трубка: 1 - стекловыдувная трубка; 2 – резиновый баллон; 3 – отверстия.

При ручном способе используется металлическая трубка – самодувка, длиной 120-140 см, в которую воздух подается специальным резиновым баллоном, надевается на верхний конец трубки. В той части трубки, которая охватывается баллоном на длине 4-5 см просверлено несколько отверстий. Верхнее отверстие трубки закрыто резиновым клапаном, который пропускает воздух только внутрь трубки. При сжимании баллона воздух через отверстия поступает в клапан трубки. Разогретый конец трубки опускают в жидкую стекломассу, которая прилипает к нагретому металлу. На трубку навивают определенное количество стекла, выравнивают его на металлическом столе, после чего раздувают в небольшой пузырек – «баночку», из которой окончательно выдувают изделия в металлической разъемной форме.

Изделия, полученные ручным выдуванием без формы называются гутенскими. Мастер придает им форму, работая на верстаке и пользуясь различными инструментами и шаблонами.

Машинное выдувание осуществляется с помощью вакуумных аппаратов. Применяется для тонкостенных чайных стаканов, винных стаканов.

|

Выдувные изделия имеют гладкую блестящую поверхность; отличаются прозрачностью, форма изделий бывает от простой до сложной; стенки бывают различной толщины (от тонкостенных до толстостенных), термоустойчивы (не боятся резкой смены температуры).

Гутенские изделия имеют утолщенные стенки, ассиметричное расположение деталей, наличие прилепов. |

|||

Прессовыдувание |

Это комбинированный способ. Суть его в том, что в черновых формах прессуется заготовка, а затем заготовку раздувают сжатым воздухом до заданных размеров изделия.

|

По сложности формы напоминают выдувные изделия, по внешнему виду – прессованные. Имеются швы от прессформы, рельефное украшение от формы. Могут быть с гладкой поверхностью. Применяют для производства посуды и стеклотары (банки, бутылки). |

|||

Литьё и центробежное литье литье

литье литьё |

Применяется значительно реже. При этом в быстровращающуюся форму подается определенная порция стекломассы, которая равномерно распределяется и приобретает конфигурацию готового изделия. |

Получают изделия художественно-декоративного назначения (статуэтки, фигурки людей, животных, птиц). Изделия могут быть пустотелыми и полнотелыми.

|

|||

5 этап – отжиг. В процессе изготовления стеклоизделий в них при охлаждении возникают внутренние напряжения, которые могут вызвать разрушение изделий. Для ослабления напряжений стеклоизделия после выработки отжигают (нагревают до температуры 580 0С, а затем медленно охлаждают). От качества отжига зависит термическая устойчивость изделия. Плохо отожженные изделия уже при транспортировке и хранении в результате резких колебаний температур покрывается трещинами или просто разрушаются.

6 этап – обработка изделий включает отделение колпачков у выдувных изделий, обработку края и дна. Колпачок удаляют с помощью лазерного луча или огневым способом. Края изделия после удаления колпачка становятся режущими и неровными, поэтому их подвергают шлифовке. Шлифуют водой с песком, затем мелкозернистым абразивом. Этот способ шлифовки применяется для дорогостоящих изделий. Остальные изделия подвергают огневой полировке с помощью газовой горелки. Края оплавляются и становятся гладкими и круглыми.

7 этап – декорирование (украшение) стеклянных изделий. Украшения на стекло может быть нанесено в процессе изготовления (в горячем состоянии) и на готовые изделия (в холодном состоянии).

Слово «декор» в переводе с французского языка означает украшение, рисунок.

Таблица 4

! Декорирование стеклянных бытовых товаров

Выдувные изделия |

Прессованные и прессовыдувные

|

|

1 группа

Украшения, наносимые на изделия в процессе формования (в горячем состоянии):

|

2 группа

Украшения, наносимые на отформованные изделия (в холодном состоянии): Способы нанесения украшений: Механический способ

Химический способ

Живопись (от руки)

Нанесение окислометаллических пленок и других покрытий на стекле

3. деколь 4. шелкография |

Украшение (рисунок от формы) |