- •Товароведение промышленных товаров

- •Часть 1. «Товары хозяйственного назначения» Рабочая тетрадь

- •Содержание

- •Памятка для студента

- •Добро пожаловать в мир товароведения! Желаю Вам успехов и удачи, уважаемый студент! введение

- •Товары хозяйственного назначения

- •Тема 1. Стеклянные бытовые товары

- •1.1. Общие сведения. Сырьё для производства стекла

- •1.2. Стекло: понятие, виды и свойства

- •! 1.3. Производство стеклянных бытовых товаров

- •1 Группа Украшения, наносимые в горячем состоянии

- •2 Группа Украшения, наносимые на отформованные изделия (в холодном состоянии)

- •Химический способ

- •Нанесение окислометаллических пленок и других покрытий на стекле

- •1.4. Классификация ассортимента стеклянных бытовых товаров

- •По способу формования, стеклоизделия подразделяются:

- •1.5. Требования к качеству, сортировке стеклянных бытовых товаров

- •Практическая работа

- •По теме «Дефекты стеклянных бытовых товаров» Вариант№1

- •«Дефекты стеклянных бытовых товаров» Вариант№2

- •«Дефекты стеклянных бытовых товаров» Вариант№3

- •Тема 2. Керамические бытовые товары

- •2.1. Общие сведения

- •Формование керамических изделий:

- •Практическая работа №1

- •Содержание работы

- •Практическая работа №2

- •По теме «Виды керамики и декорирование» Вариант №1

- •По теме «Виды керамики и декорирование» Вариант №2

- •Тема 3. Товары из пластмасс

- •3.1. Общие сведения. Состав пластмасс

- • 3.2. Классификация пластмасс

- •3.3. Характеристика основных видов пластмасс

- •3.6. Классификация ассортимента товаров из пластмасс

- •Рекомендуемые условия хранения изделий из пластмасс

- •Практическая работа №2

- •Содержание работы

- •По теме «Пластические массы» Вариант №1

- •По теме «Пластические массы» Вариант №2

- •По теме «Пластические массы» Вариант №3

- •По теме «Пластические массы» Вариант №4

- •? Вопросы для самоконтроля

- •Тема 4. Товары бытовой химии

- •4.6. Прочие бытовые химические товары

- •По теме «Товары бытовой химии» Вариант №1

- •По теме «Товары бытовой химии» Вариант №2

- •По теме «Товары бытовой химии» Вариант №3

- •По теме «Товары бытовой химии» Вариант №4

- •? Вопросы для самоконтроля

- •Тема 5. Металлохозяйственные товары

- •С плавы железа

- •(Металлические и неметаллические)

- •1.Горячий способ.

- •Неметаллические покрытия

- •Посуда стальная эмалированная

- •Ложки из нержавеющей стали

- •Столовые приборы и принадлежности

- •Ножи и вилки

- •Ножи гастрономические

- •Ножницы:

- •Практическая работа

- •Содержание работы

- •По теме «Металлы и сплавы» Вариант №1

- •По теме «Металлы и сплавы» Вариант №2

- •По теме «Ассортимент металлических бытовых товаров» Вариант №1

- •По теме «Ассортимент металлических бытовых товаров» Вариант №2

- •По теме «Ассортимент металлических бытовых товаров» Вариант №3

- •По теме «Ассортимент металлических бытовых товаров» Вариант №4

- •? Вопросы для самоконтроля

- •Тема 6. Электробытовые приборы

- •! 6.1. Общие сведения. Классификация электробытовых товаров

- •Электротовары можно классифицировать по различным основаниям:

- •! Эксплутационные характеристики пылесосов. Требования к их качеству

- •Практическая работа

- •Содержание работы

- •? Вопросы для самоконтроля

- •Библиографический список

(Металлические и неметаллические)

Металлические покрытия (один металл покрывает другой металл)

Имеются несколько способов нанесения покрытий:

окунание;

гальванический способ;

термодиффузия;

напыление

1.Горячий способ.

Окунание – погружение в расплавленный металл. Надежный древний способ, обеспечивающий долговечность изделий. Но имеет недостаток - большой расход металла.

Лужение - покрытие оловом (пленка белая, не очень прочная, безвредная, чернеет со временем).

Оцинкование - покрытие цинком (пленка серебристо-серого цвета, токсична). Имеют характерный рисунок, напоминающий морозный рисунок на стекле.

2.Гальванический способ (алхимический способ), основан

Никелирование-покрытие никелем. Никель - блестящая поверхность серебристо белого цвета с желтоватым оттенком. Имеет невысокую прочность, тускнеет.

Хромирование- покрытие слоем хрома. Блестящая поверхность серебристо- белого цвета с синеватым оттенком, дороже и прочнее никелирования. Блестящие части автомобилей, карманных часов, измерительных приборов.

Позолочение, посеребрение – покрытие золотом, серебром.

Цинкадмиевые - переливы цвета.

Кадмиевые - белое, матовое, без блеска.

3.Плакирование - процесс совместной прокатки 2х металлов – в результате получают биметаллы. Плакируют дюралюминий + алюминий; сталь + медь; сталь + латунь; сталь + нержавеющая сталь. Способ получения покрытий из двух или больше разнородных металлических слоев, который соединяется с металлической прокаткой.

4.Металлизация - процесс напыления металла. Цинка, алюминия с помощью пистолета распылителя. Твердое, износостойкое и жаропрочное покрытие.

Неметаллические покрытия

Неорганический способ.

Эмалирование – на изделия из стали, чугуна наплавляется эмаль - заглушенное стекло с красителем. Эмаль бывает двух видов – грунтовая и покровная (цветная, белая). Эмаль придает изделию хорошие гигиенические свойства, безопасность, улучшает внешний вид. Грунтовая эмаль обеспечивает прочное сцепление покрывной эмали и металла. Недостаток - отскоки эмали из-за малой сцепляемости, утяжеление веса.

Оксидирование - образование окисных пленок на поверхности изделий. Оксидирование по стали называется воронение – пленка окиси железа черного цвета или синевато – черного, получается варкой стали в щелочи.

Анодирование - образование окисной пленки на алюминиевых изделиях электрохимическим способом. Покрытие золотистого или серебристого цвета. Анодирование алюминия химическим путем называется Травлением - в изделиях поверхность белая, матовая.

Эматалирование - образование плотной непрозрачной пленки на алюминии - эматаль, имитирующая эмаль.

Фосфатирование - получение пленки темно серого цвета из солей фосфорной кислоты. Пленка пористая, неустойчива к истиранию.

Органический способ.

Покрытия лакокрасочные, не стойкие к температуре и влаге, непрочные.

Покрытие полимерными пленками (полиэтилен, капрон, полиуретан, фторопласт).

Покрытия фторопластом (иначе тефлоновое покрытие) осуществляется путем напыления на поверхность разогретого материала, где оно оплавляется, а затем твердеет.

Пленка образуется матовая, гладкая от темно-серого до черного цвета.

5.4. Производство металлических товаров

Производство металлических изделий состоит из следующих основных операций: формования деталей и изделий, соединения деталей, термической и химико-термической обработки, отделки изделий.

К операциям формования деталей и изделий относятся литье, обработка металлов давлением, резанием и электрофизическими методами.

Литье — изготовление изделий путем заливки расплавленного жидкого металла в металлические, земляные или другие формы. Литьем изготовляют посуду и другие изделия из алюминиевых сплавов, чугуна и др.

Обработку металлов давлением производят прокаткой, волочением, ковкой, штамповкой и другими способами.

В процессе прокатки холодный или нагретый металл пропускают между вращающимися валками прокатного стана. Если валки цилиндрические, то получают листовой металл (кровельную сталь, жесть и др.), а если с углублениями различной формы и размеров — профилированные изделия разной формы и сечения, а также проволоку-катанку диаметром 5—9 мм.

Волочение — процесс получения более тонкой проволоки из проволоки-катанки протягиванием ее через отверстия (глазки) стальных досок, которые устанавливают на волочильном стане.

Ковка — обработка нагретого металла ударами молота на неподвижной наковальне или сжатием металла прессами в специальных объемных штампах для придания металлу необходимой формы. Ковка металлов производится гидравлическими прессами или механическими молотами.

Штамповка — обработка холодного или нагретого листового металла давлением штампов, состоящих из матрицы (неподвижной части) и пуансона (подвижной части), для придания ему определенной формы. Штампуют листовой металл на гидравлических прессах, механических молотах, давильных станках и др. Различают штамповку вырубную и вытяжную.

Обработку металлов резанием производят с помощью пил, ножниц, рубкой, а также опиловкой (снятием стружки).

С помощью пил и ножниц механических или ручных металл разрезают на части определенных размеров.

Снятием стружки с заготовки металла на различных станках — токарных, строгальных, сверлильных, фрезерных и др.— изготовляют детали и изделия определенных форм и размеров.

Рубка — обработка металла с помощью зубила или крейцмейселя, по которым ударяют молотком.

Опиловка — придание заготовке необходимых формы и размеров напильником, который снимает тонкую стружку.

Шлифование — обработка деталей изделий с помощью шлифовальных кругов, снимающих очень мелкую стружку.

Электрофизическими методами (ультразвуковым, электроискровым, анодно-механическим, электронно-лучевым и др.) разрезают металл, прошивают отверстия, формуют детали, обрабатывают поверхности.

Соединение деталей в изделия производят с помощью сварки, пайки, клепки, сшивки, а также винтов, болтов, гаек.

Сварка — детали нагревают в соединяемых местах до пластичного или жидкого состояния; различают сварку электрическую, газовую и кузнечную.

Пайка — соединение нагретых деталей с помощью припоев, чаще всего олова со свинцом.

Клепка — соединение деталей внахлестку или встык с накладками с помощью заклепок (стержней с головками). Заклепку вставляют в просверленные или пробитые отверстия соединяемых деталей, расклепывают конец, а затем обжимают для получения полукруглой головки.

Сшивка — соединение загнутых краев деталей из листового металла с последующим уплотнением швов. Этим способом соединяют детали из кровельной стали, жести при производстве ведер, корыт и других изделий. Для герметичности швы пропаивают.

К термической обработке относятся отжиг, закалка и отпуск.

Отжиг состоит в нагревании стальных деталей до температуры немного выше 800 °С и медленном охлаждении. При этом изменяется структура стали: она становится более пластичной и мягкой, что позволяет производить ее дальнейшую обработку.

Закалка — нагревание стальных деталей до температуры выше 750 °С и быстрое охлаждение. В результате изменения структуры сталь становится более твердой и прочной, но более хрупкой. Закаливают рабочие части топоров, напильников и др.

Отпуск производят после закалки стальных деталей и изделий для уменьшения их хрупкости. Изделия нагревают до температуры 200—500 °С и медленно охлаждают до нормальной температуры. В результате изменения структуры сталь становится менее хрупкой.

Химико-термическую обработку изделий применяют для повышения твердости и стойкости к истиранию поверхностных слоев стальных изделий и деталей. Она заключается в насыщении при нагревании поверхностных слоев изделий углеродом, азотом и другими элементами.

К операциям по очистке и отделке поверхностей металлических деталей и изделий относятся крацовка, галтовка, шлифовка и полировка.

Крацовка — очистка и сглаживание поверхности деталей вращающимися металлическими щетками.

Галтовка — очистка и выравнивание поверхности небольших деталей во вращающихся барабанах с абразивным материалом (песком, наждаком и др.).

Шлифовка — выравнивание поверхности изделий и деталей с помощью шлифовальных кругов.

Полировка — устранение мельчайших неровностей на поверхности изделий и придание ей зеркального блеска для повышения стойкости к коррозии и улучшения внешнего вида. Полировку производят несколькими способами: механическим (полировочными порошками и пастами), химическим (смесью кислот) и электролитическим (электрическим током и смесью кислот).

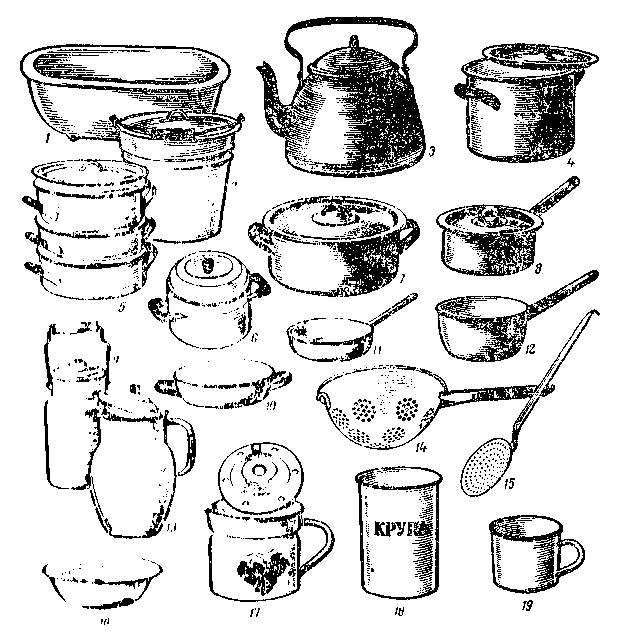

5.5. Ассортимент металлохозяйственных товаров

Металлохозяйственные товары по назначению делят на группы: металлическая посуда, ножевые изделия и столовые принадлежности, инструменты и другие. Металлическая посуда. Металлическую посуду подразделяют по ряду признаков: функциональному назначению, исходному материалу, способу изготовления, отделке поверхности, видам, фасонам и размерам.

В зависимости от функционального назначения различают посуду для приготовления пищи, хранения и переноса пищи, подачи пищи на стол и сервировки стола, хранения и переноса непищевых продуктов и санитарно-гигиенического назначения.

По исходному материалу металлическую посуду делят на чугунную, стальную, алюминиевую и из сплавов меди.

По способу изготовления различают посуду литую, штампованную, сварную и сшивную.

Отделка посуды бывает различной. Так, чугунную посуду выпускают черной и эмалированной, стальную — черной, крашеной, луженой, оцинкованной и эмалированной.

Виды металлической посуды очень разнообразны — чайники, кастрюли, ведра, тазы и другие изделия.

Фасоны металлической посуды определяются конструкцией изделий и формой корпуса.

Размеры посуды обозначают: по вместимости (в см3 или л) — полых изделий и по диаметру (в мм) — плоских изделий. Размеры некоторых изделий обозначают и по вместимости, и по диаметру.

По комплектности металлическую посуду подразделяют на штучную и в наборах. Декорируют в основном эмалированную посуду трафаретом, живописью, декалькоманией, а посуду из сплавов меди — чернением, чеканкой, филигранью.

Посуда для приготовления пищи. Посуду для приготовления пищи изготовляют из чугуна, стали, алюминия и из сплавов меди.

Стальная посуда. Ее изготовляют в основном из листовой конструкционной углеродистой и в небольшом количестве — из нержавеющей стали, штампованием, сваркой или сшивкой. Детали арматуры прикрепляют точечной сваркой, заклепками.

В ассортимент посуды эмалированной входят кастрюли, сковороды, дуршлаги, шумовки, чайники, кофейники и др. С внутренней стороны изделия покрывают белой или светлоокрашенной стекловидной эмалью, а с наружной — эмалью различных цветов. Некоторые изделия декорируют различными украшениями, которые закрепляют дополнительным обжигом в печах при температуре 800—820 °С. Эмалированная посуда легкая, гигиеничная и красивая.

Кастрюли выпускают в наибольшем ассортименте. Подразделяют их по форме корпуса — цилиндрические, выпуклые, конические; высоте — мелкие (низкие)—6 см, полу глубокие — 8—10 и глубокие—10—22 см; количеству ручек — одна или две и их материалу — металлические, пластмассовые; по виду крышек — накладные, вкладные; вместимостью — 0,5—14 л. Выпускают кастрюли и с утолщенным дном, в которых пища меньше пригорает.