Министерство образования и науки Российской Федерации

Федеральное агенство по образованию

Саратовский государственный технический университет

Изучение строения металлов и сплавов методом металлографического анализа

Методические указания к лабораторной работе для студентов всех специальностей всех форм обучения

Одобрено

редакционно-издательским советом

Саратовского государственного

технического университета

Саратов 2009

Введение

Лабораторная работа дает студентам возможность закрепить и углубить теоретические знания, полученные на лекциях, а также получить навыки для самостоятельного выполнения экспериментальных работ.

Знания студентов проверяются по контрольным вопросам, помещенным в конце лабораторной работы.

Перед началом работы студенты должны ознакомиться с правилами по технике безопасности, условиями пользования приборами и оборудованием, а затем с помощью преподавателя и лаборанта выполнить лабораторную работу.

Цель работы: изучить методику приготовления микро- и макрошлифа, оптическую схему и устройство микроскопов МИМ-7, МИМ-8М, НЕОФОТ-30. Провести исследование структуры материалов на приготовленных макро- и микрошлифах.

Основные понятия

Существует множество различных методов исследования свойств металлов и их сплавов. Широкое применение нашли структурные методы изучения металлов, особенно методы микроскопического анализа. Их основное преимущество заключается в том, что между структурой металла и его свойствами существует связь, по которой можно судить о надежности работы деталей машин и конструкций.

Внутреннее строение металлов и сплавов изучается рентгеноструктурным и металлографическим методами. При изучении строения металлов различают макроструктуру – строение металла, видимое невооруженным глазом, и микроструктуру – строение металла, определяемое металлографическими методами.

М е т а л л о г р а ф и ч е с к и й а н а л и з подразделяется на макроскопический (макроанализ) и микроскопический (микроанализ).

М а к р о а н а л и з заключается в определения строения металла невооруженным глазом или через лупу при небольших увеличениях (до 30 раз).

Строение металлов и сплавов, определяемое таким методом, называется м а к р о с т р у к т у р о й. Макроструктуру можно изучать непосредственно, на поверхности отливки, поковки, детали или но излому. Чаще всего макроструктура изучается на макрошлифах.

М а к р о ш л и ф о м называется специально подготовленная к исследованию часть детали, поковки, отливки и т.д. Размеры макрошлифа определяются размерами исследуемой детали.

Если макрошлиф изготовлен в поперечном сечении детали, то его называют т е м п л е т о м.

Методом макроанализа определяют:

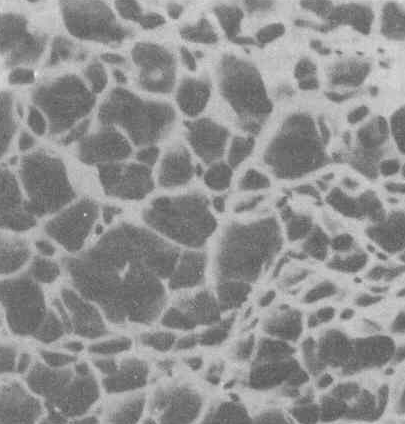

1) вид излома - вязкий, хрупкий, нафталинистый (в стали), камневидный (в стали), изломы усталости (рис.1, а,б,в);

2) нарушение сплошности металла - усадочная рыхлость, центральная пористость, подкорковые пузыри, трещины, возникшие при обработке давлением и термической обработке, флокены в стали, дефекты сварки, газовые пузыри, которые образуются при выделении газов в процессе кристаллизация металлов и др.;

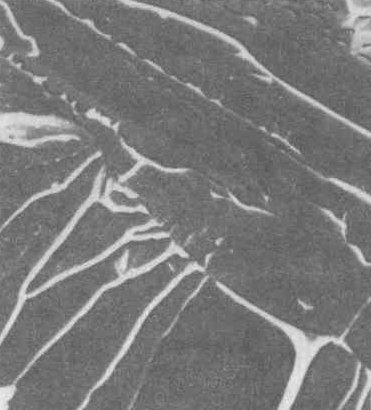

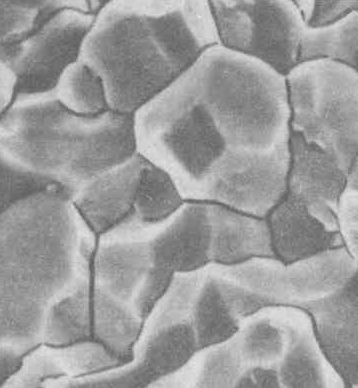

3) дендритное строение - кристаллы, образующиеся в процессе затвердевания металла, могут иметь различную форму в зависимости от скорости охлаждения, характера и количества примесей. Чаще в процессе кристаллизации образуются разветвленные, или древовидные кристаллы, получившие название дендритов (рис.2, а);.

4) химическую неоднородность, литого металла (ликвацию), которая образуется при замедленной скорости охлаждения, из-за плохой взаимной растворимости элементов в стали, что вызывает неоднородность свойств различных частей слитков и отливок;

5) выявление волокнистости стали. Для деталей, работающих при динамических нагрузках и высоких напряжениях (шатуны, коленчатые валы, клапаны, арматура), желательно, чтобы направление волокон и действия максимальных усилий совпадали (рис. 2, б) и др.

а б в

Рис.1. Фрактограммы изломов сталей: а). вязкий излом стали 75Г; б). ручьистый излом стали 09Г2; в). излом межзеренного разрушения стали 75Г

а б

Рис.2. Строение материала, образующееся в процессе затвердевания материалов: а). дендритное строение – кристаллы; б). выявление волокнистости в материалах

М и к р о а н а л и з заключается в изучении строения металлов и сплавов с помощью металлографического микроскопа при увеличении в 50 − 2000 раз.

Микроанализом определяют:

1) форму и размер кристаллических зерен, из которых состоит металл или сплав;

2) изменение внутреннего строения сплава, происходящего под влиянием различных режимов термической или химико-термической обработки;

3) микропороки металла - микротрещины, раковины и т.п.;

4) неметаллические включения - сульфиды, оксиды и др., в зависимости от химсостава сплава;

5) химический состав некоторых структурных составляющих по их характерной форме и характерному окрашиванию специальными реактивами.

Образец, поверхность которого подготовлена для микроанализа, называется микрошлифом.

Образец, вырезают из рабочей части детали (например, зуб шестерни), вблизи места разрушения и в отдалении от него, для того, чтобы можно было определить наличие каких-либо отклонений в строении металла.

Рекомендуемые размеры образца равны 10х10х15 мм, чтобы обеспечить удобство выполнения последующих операций, таких как шлифование и полирование.

МЕТОДИКА ЭКСПЕРИМЕНТА

Приготовление микрошлифа

и исследование его под микроскопом

Особое значение для результатов исследования имеет выбор места, из которого надо вырезать образец.

Вырезку образца следует производить пилой, фрезой, резцом и т.д., если материалы мягкие. Если же твердость металла значительна, то образец вырезают карборундовыми, алмазными или вулканитовыми кругами. При вырезании надо следить за тем, чтобы металл при этом не разогревался, так как нагрев может вызвать изменения в структуре.

Получение плоской поверхности образца достигается обработкой на токарном или фрезерном станке, или заточкой на абразивном круге.

Образцы небольших размеров для получения плоской поверхности помещают в специальные зажимы из двух пластин или заливают легкоплавкими сплавами. Перед заливкой на металлическую или керамическую пластину устанавливают круглую или квадратную оправку (из стали или латуни) и внутрь оправки помещают образец таким образом, чтобы подготавливаемая поверхность примыкала к пластине, затем заливают в оправку жидкую легкоплавкую массу (серу, температура плавления которой 110−112°С или эпоксидную смолу). Вышеприведенные операции выполняются лаборантом.

После излучения приблизительно плоской поверхности образец шлифуют бумажной шкуркой с непрерывно уменьшающимися размерами абразивных частиц и при каждой смене шкурки поворачивают образец на 90°. При уменьшении размеров абразивных частиц снижается глубина рисок и уменьшается толщина деформированного поверхностного слоя, получаемого в результате шлифования.

Для сухого шлифования применяют шкурку, отвечающую по характеристикам ГОСТ 6456-82.

Для мокрого шлифования используют водостойкую бумажную шлифовальную шкурку по ГОСТ 10054-82.

Характеристики шлифовальных шкурок даны в табл.1.

Таблица 1

Размер абразивных частиц (мкм) |

Обозначение зернистости |

По стандартам FERA* |

|

по ГОСТ 6456-82 |

по ГОСТ 10054-82 (водостойкая) |

||

320-200 |

25 |

− |

Р60 |

200-160 |

16 |

16-П, 16-Н |

Р80 |

160-120 |

12 |

12-П, 12-Н |

Р-100 |

120-100 |

10 |

10-П, 10-Н |

Р-120 |

100-80 |

8 |

8-П, 8-Н |

Р150 |

80-63 |

6 |

6-П, 6-Н |

Р180 |

63-50 |

5 |

5-П, 5-Н |

Р240 |

50-40 |

4 |

4-П, 4-Н |

Р320 |

40-28 |

М40 |

М40-П, М40-Н |

Р400 |

28-20 |

− |

М28-П, М28-Н |

Р600 |

20-14 |

− |

М20-П, М20-Н |

Р1000 |

*Федерация западно-европейских производителей абразивных материалов.

Шлифование шкуркой осуществляют на плоском основания (вручную), либо на вращающемся круге, на поверхность которого либо наклеена шкурка, либо шкурка закреплена зажимным кольцом.

Полированием плоскости образца удаляют оставшиеся после тонкого шлифования мелкие дефекты поверхности, риски и т.п. Различают механический, химико-механический и электрохимический способы полирования.

Механическое полирование проводят на станках, снабженных вращающимся кругом D = 200-250мм, обтянутым сукном, фетром или другим материалом, на который наносят мелкие частицы абразивных материалов - оксиды алюминия, железа или окись хрома в виде водной суспензия. Крут вращается от электродвигателя со скоростью 700-800 об/мин. Для полирования можно использовать и алмазные пасты, содержащие алмазные микропорошки марки АСМ или АМ.

Выявление микроструктуры следует начинать с рассмотрения микрошлифа в "нетравленном виде", то есть непосредственно после полирования, промывки и высушивания с целью определения качества его изготовления, наличия я распределения неметаллических включений (графита, сульфидов, нитридов, оксидов и т.п.) по ГОСТ I778-70.

После просмотра нетравленного шлифа для более полного изучения структуры шлиф подвергают травлению.

При травлении в зависимости от химического состава сплава, способа обработки, а также целей исследования применяют специальные реактивы.

Реактивы для травленая железа и его сплавов приведены в табл.2.

Таблица 2

Наименование реактива |

Состав реактива |

Назначение и особенности применения |

Спиртовой раствор азотной кислоты (реактив Ржешо-тарского) |

Азотная кислота 1-5 мл, этиловый или метиловый спирт 100 мл |

Реактивы окрашивают перлит, выявляют границы зерен феррита, структуру мартенсита и продуктов отпуска. С увеличением количества азотной кислоты возрастает скорость травления от нескольких секунд до нескольких минут |

Спиртовой раствор пикри-новой кислоты (реактив Ижевского |

Пинкриновая кислота (кристал-лическая) 3-5 г., этиловый или метиловый спирт 100 мл |

|

Раствор азотной и пикриновой кислоты |

Азотная кислота 2-4 мл, пинкриновая кислота 22 г, этиловый спирт 100 мл |

Выявляет границы зерен в закаленной стали |

Травление производится погружением в реактив, нанесением реактива на поверхность шлифа капельницей или ватным тампоном смоченным реактивом. Длительность травления определяется опытным путем.

Сущность травления заключается в неодинаковой растворимости, а иногда и в окрашивании реактивом зерен, границ между ними, вследствие различия в строении или химическом составе.

Травление считается законченным, если поверхность станет слегка матовой. Шлиф сразу же промывают водой и высушивают фильтровальной бумагой насухо. Эти операции с целью предотвращения окисления проводят быстро.

Шлифы можно травить электролитический методом, при этой анодом является микрошлиф, катодом - пластинка нержавеющей стали или свинца.

ИССЛЕДОВАНИЕ МИКРОСТРУКТУРЫ

Для исследования микрошлифов применяются специальные микроскопы.

Металлографические микроскопы МИМ-7, ММР-4, МИМ-5, МИМ-6, МИМ-8, МИМ-9 позволяют рассматривать при увеличении непрозрачные тела в отраженном свете. В этом его основное отличие от биологического, в котором рассматривают прозрачные тела в проходящем свете.

Оптическая схема

и конструкция микроскопа МИМ-7

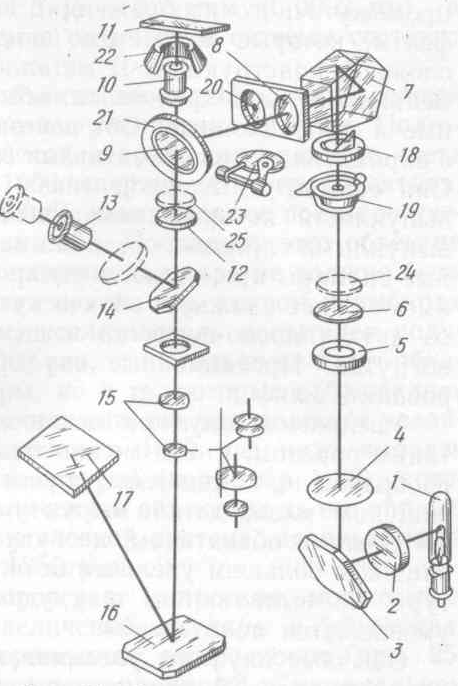

Вертикальный металлографический микроскоп МИМ-7 предназначен для визуального наблюдения и фотографирования структуры (рис.2).

Увеличение микроскопа составляет от 60 до 1440. Общее увеличение микроскопа складывается из произведения увеличения объектива и окуляра.

Рис. 2. Оптическая схема микроскопа МИМ-7: 1 – осветитель (лампа);2 – коллектор; 3 – зеркало; 4 – линза; 5 – апертурная диафрагма; 6 – линза; 7 – призма; 8 – линза; 9 – отражательная пластинка; 10 – объектив; 11 – объект; 12 – ахроматическая линза; 13 – окуляр; 14 – зеркало; 15 – фотоокуляр; 16 – зеркало; 17 – фотопластинка; 18 – полевая диафрагма; 19 – затвор; 20 – линза для работы в темном поле; 21 – кольцевое зеркало; 22 – параболическое зеркало; 23 – заслонка; 24 – поляризатор; 25 – анализатор

Свет мощной лампы 1 типа КЗО, напряжением I7В, мощностью 170 Вт проходит через коллектор 2, попадает на зеркало 3, апертурную диафрагму 4, линзы 5 и 6, пентапризму 9, поступает на плоскопараллельную отражательную пластинку 11, отражающую около 1/3 всего светового потока, а затем через объектив 12 на шлиф 13.

Отразившись от шлифа, расположенного в фокальной плоскости объектива, лучи вновь попадают в объектив, проходят параллельным пучком через плоскопараллельную пластинку 11 и далее в ахроматическую линзу 14 и, отразившись от зеркала 15, поступают в окуляр 16.

Для фотографирования зеркало 15 выдвигается вместе о тубусом визуального наблюдения и лучи проходят через фотоокуляр 17, затем, отражаясь от зеркала 18, попадают на матовое стекло или фотопластинку 19.