- •Саратов 2009

- •Основные понятия Механические свойства материалов

- •Испытания на растяжение

- •Методика и техника эксперимента Краткая техническая характеристика разрывной машины мр-0,5-1 и правила работы на ней

- •Определение характеристик прочности и пластичности

- •Требования безопасности труда

- •Порядок выполнения работы Оборудование и принадлежности

- •Задание 1

- •Задание 2

- •Обработка результатов эксперимента

- •Содержание и оформление отчета о работе

- •Вопросы для самопроверки

- •Литература

- •Время, отведенное на лабораторную работу

- •Исследование прочносТных свойств материалов

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Саратовский государственный технический университет

ИССЛЕДОВАНИЕ ПРОЧНОСТных свойств МАТЕРИАЛОВ

Методические указания к лабораторной работе для студентов всех специальностей всех форм обучения

Одобрено

редакционно-издательским советом

Саратовского государственного

технического университета

Саратов 2009

Цель работы: изучить методику испытания прочности и пластичности материалов при растяжении и научиться по результатам испытания оценивать сопротивление материалов растягивающим статическим нагрузкам.

Основные понятия Механические свойства материалов

Целью механических испытаний материалов является определение тех свойств, которые с наибольшей полнотой будут характеризовать надежность работы соответствующих изделий (деталей машин, приборов и конструкций, а также инструментов) в заданных условиях эксплуатации. Совокупность таких механических свойств можно называть конструктивной прочностью.

В качестве критериев оценки конструктивной прочности принимают разные сочетания механических свойств. Можно выделить следующие группы критериев:

- оценки прочностных свойств материалов, определяемые часто независимо от особенностей изготовляемых из них изделий и условий их эксплуатации;

- оценки свойств материалов непосредственно связанных с условиями эксплуатации изделий и определяющие их долговечность и надежность (усталостная прочность, контактная выносливость, износостойкость, коррозионная стойкость и др.);

- оценки прочности конструкций в целом, определяемые при стендовых и эксплуатационных испытаниях. При таких испытаниях выявляется влияние не только материала, но и всех технологических операций изготовления изделий и конструктивных факторов.

В данной лабораторной работе основное внимание будет уделено оценке прочностных свойств материалов, которые обычно определяют в условиях растяжения при статическом нагружении (пределы прочности, текучести, пропорциональности, а также характеристики пластичности).

Прочностью материала называют его способность сопротивляться деформации и разрушению при действии механических сил. Пластичность материала представляет его склонность приобретать остаточную деформацию без разрушения под действием механических сил.

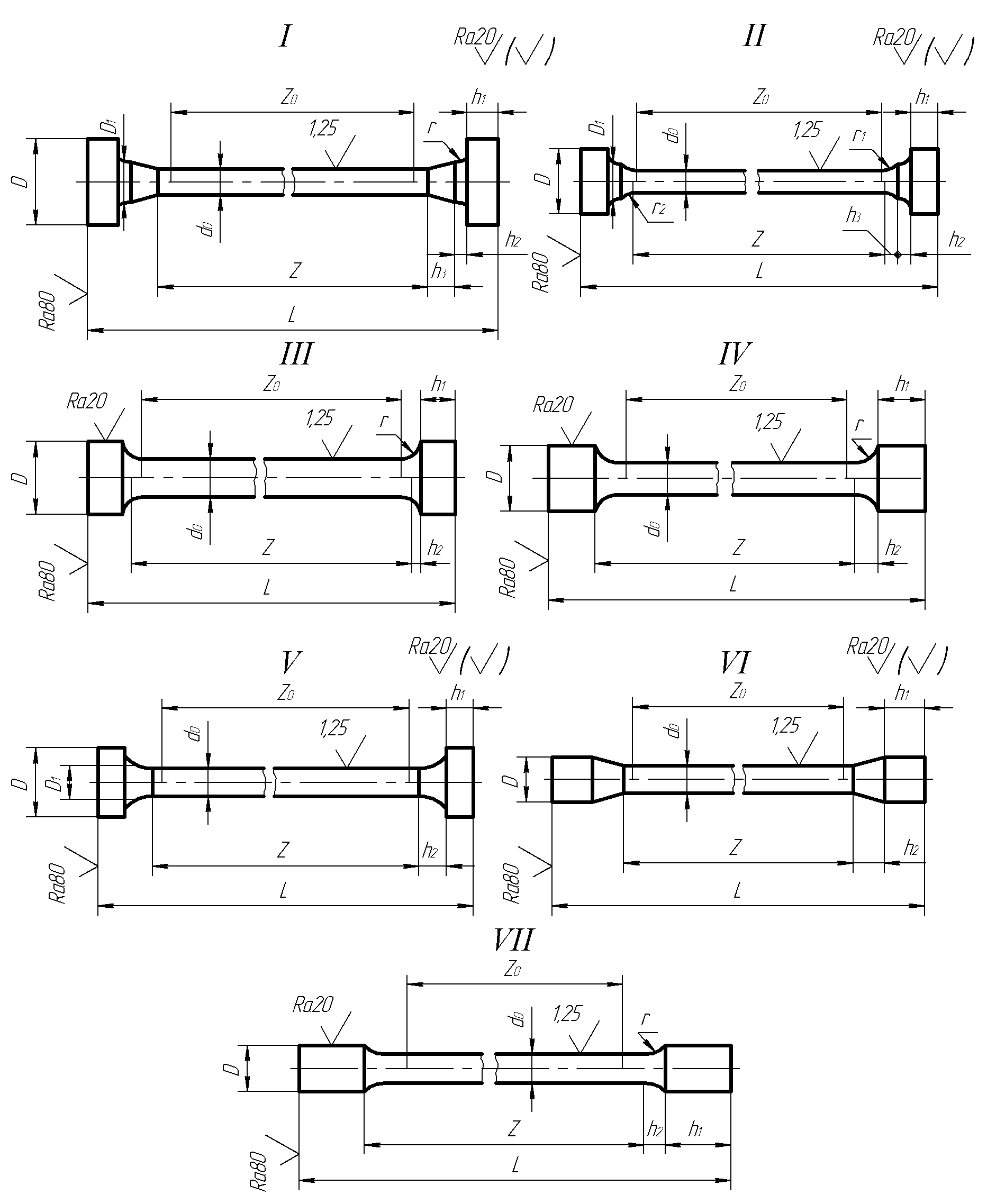

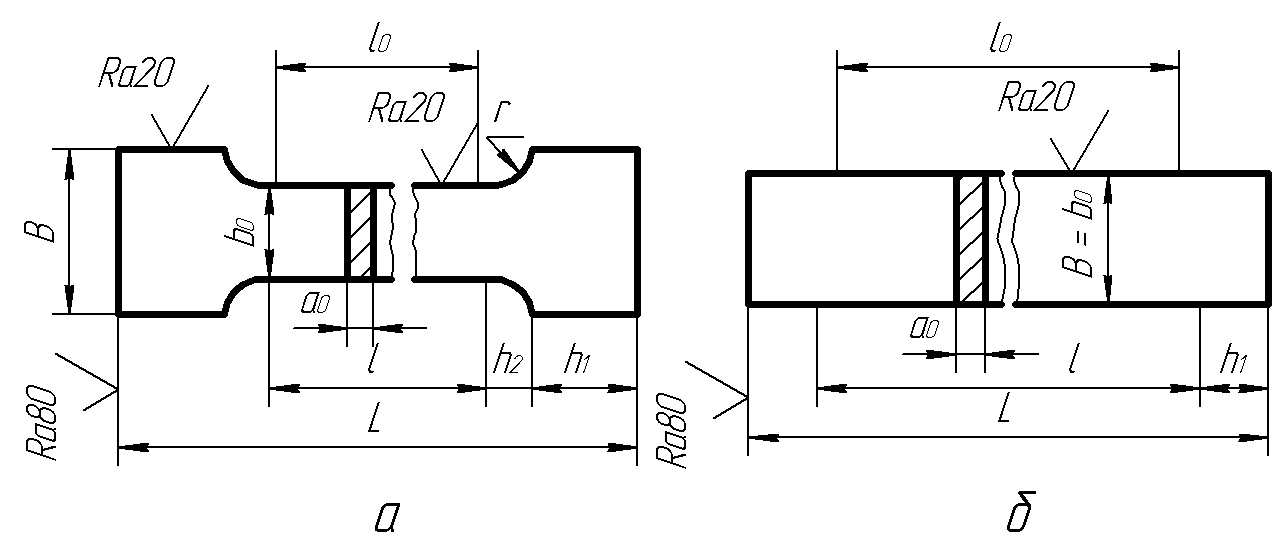

Для испытания на растяжение используют разрывные испытательные машины. Для испытаний используют образцы пропорциональные цилиндрические (рис. 1) или плоские (рис. 2). Для плоских образцов соотношение между шириной и толщиной в рабочей части не должно превышать 8:1.

Рис. 1. Типы пропорциональных цилиндрических образцов для испытаний на растяжение (ГОСТ 1497-84)

Рис. 2. Типы пропорциональных плоских образцов (ГОСТ 1497-84):

а — тип I, плоские образцы с головками; 6 — тип II, плоские образцы без головок

Испытания на растяжение

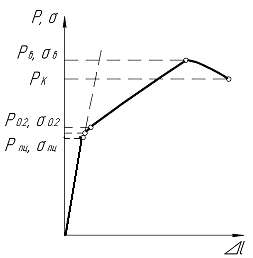

При растяжении образца до разрушения графически фиксируют зависимости между приложенным усилием и удлинением образца, получая диаграммы деформации (рис. 3).

Рис. 3. Диаграмма деформации материала

Деформация образца при нагружении сначала является макроупругой, а затем постепенно и в разных зернах при неодинаковой нагрузке переходит в пластическую, происходящую путем сдвигов по дислокационному механизму. Накопление дислокаций в результате деформации ведет к упрочнению металла, но при значительной их плотности, особенно в отдельных участках, возникают очаги разрушения, приводящие в конечном счете к полному разрушению образца в целом.

При испытании на растяжение согласно ГОСТ 1497-84 определяют следующие характеристики:

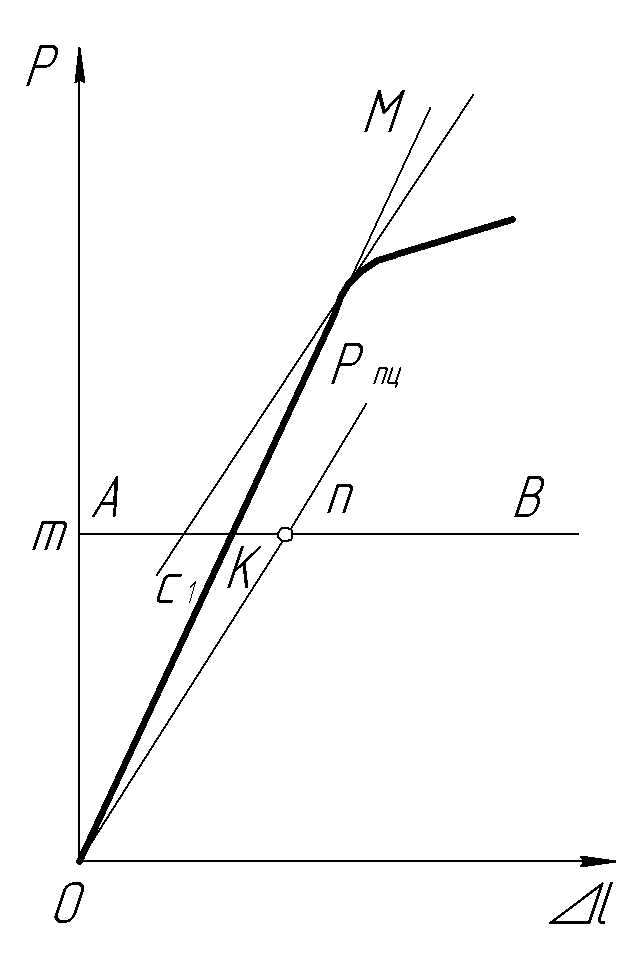

1. Предел пропорциональности σпц – отвечает напряжению, при котором отклонение от линейной зависимости между нагрузкой и удлинением достигает такой величины, что тангенс угла наклона, образованного касательной к кривой нагрузка-удлинение в точке Рпц с осью нагрузок увеличивается на 50 % от своего значения на упругом (линейном) участке. На рис. 4 показано определение предела пропорциональности графическим способом. В этом случае из начала координат диаграммы растяжения, записанной от электрического силоизмерителя и измерителя деформации, проводят прямую, совпадающую с начальным линейным участком этой диаграммы. Затем на произвольном уровне проводят прямую АВ, параллельную оси абсцисс, и на ней откладывают отрезок rn равный половине отрезка mr. Через точку п и начало координат проводят прямую On и параллельно ей – касательную CD к диаграмме растяжения. Точка касания определяет нагрузку Рпц в ньютонах, отвечающую пределу пропорциональности:

![]()

где Fo – начальное поперечное сечение образца.

Размеры пропорциональных цилиндрических образцов III типа и плоских образцов для испытания на растяжение приведены в табл. 1 и табл. 2 соответственно.

Таблица 1

Размеры пропорциональных цилиндрических образцов III типа, мм

Номер образца |

d0 |

l0=5d0 |

l=10d |

D |

h1 |

h2 |

r |

1 |

25 |

125 |

250 |

45 |

30 |

5 |

5 |

2 |

20 |

100 |

200 |

34 |

25 |

5 |

5 |

3 |

15 |

75 |

150 |

28 |

20 |

3 |

3 |

4 |

10 |

50 |

100 |

16 |

10 |

3 |

3 |

5 |

8 |

40 |

80 |

13 |

10 |

3 |

2 |

6 |

6 |

30 |

60 |

12 |

10 |

2,5 |

1,5 |

7 |

5 |

25 |

50 |

11 |

10 |

2,5 |

1,5 |

8 |

4 |

20 |

40 |

9 |

8 |

2,5 |

1,5 |

9 |

3 |

15 |

30 |

7 |

7 |

2,0 |

1,5 |

Таблица 2

Размеры пропорциональных плоских образцов, мм

Номер образца |

a0 |

b0 |

l0=5,65

|

l0=11,3 |

B |

h1 |

1 |

25 |

30 |

155 |

310 |

40 |

100 |

2 |

24 |

30 |

155 |

310 |

40 |

100 |

3 |

23 |

30 |

150 |

300 |

40 |

90 |

4 |

22 |

30 |

145 |

290 |

40 |

90 |

5 |

21 |

30 |

140 |

280 |

40 |

80 |

6 |

20 |

30 |

140 |

280 |

40 |

80 |

7 |

19 |

30 |

135 |

270 |

40 |

80 |

8 |

18 |

30 |

130 |

260 |

40 |

80 |

9 |

17 |

30 |

125 |

250 |

40 |

80 |

10 |

16 |

30 |

125 |

250 |

40 |

80 |

11 |

15 |

30 |

120 |

240 |

40 |

70 |

12 |

14 |

30 |

115 |

230 |

40 |

70 |

13 |

13 |

30 |

110 |

220 |

40 |

70 |

14 |

12 |

30 |

105 |

210 |

40 |

60 |

15 |

11 |

30 |

105 |

210 |

40 |

60 |

16 |

10 |

30 |

100 |

200 |

40 |

60 |

17 |

9 |

30 |

90 |

180 |

40 |

50 |

18 |

8 |

30 |

85 |

170 |

40 |

50 |

19 |

7 |

20 |

70 |

140 |

40 |

50 |

20 |

6 |

20 |

65 |

130 |

40 |

50 |

21 |

5 |

20 |

60 |

120 |

40 |

50 |

22 |

4 |

20 |

50 |

100 |

40 |

50 |

23 |

3 |

20 |

45 |

90 |

30 |

40 |

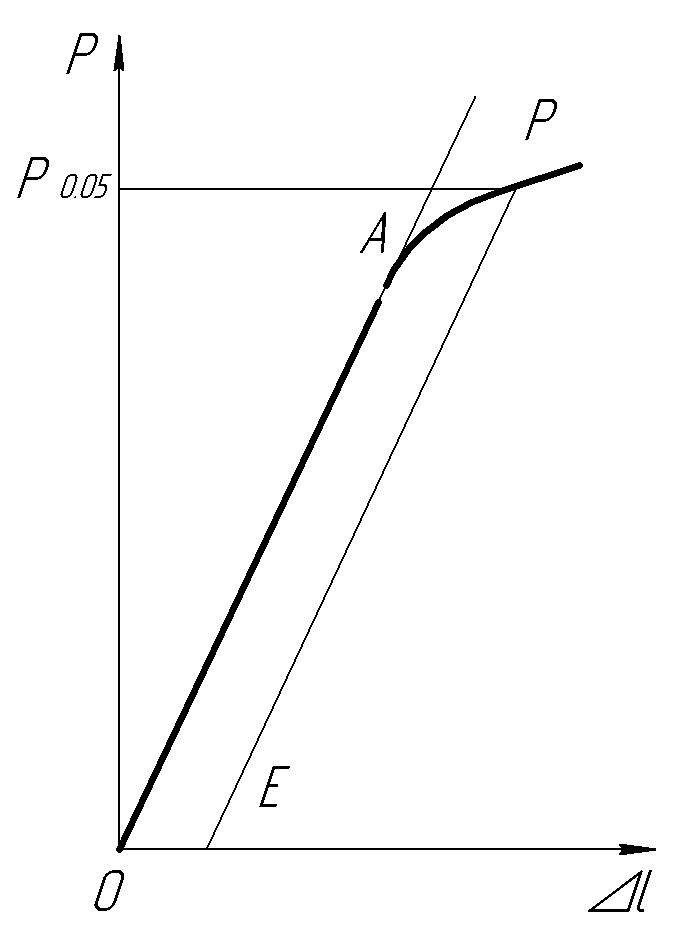

2. Предел упругости а0,05 – напряжение, при котором остаточное удлинение достигает 0,05 % длины участка рабочей части образца, равного базе тензометра. Определяют предел упругости расчетным (по разгрузке и нагрузке) и графическим способами. При использовании способа нагрузки с допуском на величину полного удлинения (упругого + остаточного) образец после установки на него тензометра нагружают равными ступенями до нагрузки, соответствующей напряжению 70-80 % от предполагаемого предела упругости σ0,05. Дальнейшее нагружение проводят более мелкими ступенями с выдержкой не более 7 с.

Вычисляют величину допуска на полное удлинение суммированием определенного среднего упругого удлинения и рассчитанного остаточного удлинения.

Определяют нагрузку Р0,05, соответствующую установленному допуску на полное удлинение образца. Для уточнения значения Р0,05 допускается применение метода линейной интерполяции.

Графическим способом предел упругости σ0,05 определяют по начальному участку диаграммы растяжения, записанной от электрических силоизмерителя и измерителя деформации (рис. 4). Удлинение определяется на участке, равном базе измерителя деформации.

Для определения нагрузки Р0,05 вычисляют соответствующее остаточное удлинение с учетом базы измерителя деформации. Найденное значение увеличивают пропорционально масштабу диаграммы по оси абсцисс вправо от начала координат О. Из точки Е проводят прямую ЕР, параллельную прямой ОА. Точка пересечения Р с диаграммой растяжения определяет искомую нагрузку Р0,05. Масштаб по оси удлинения должен быть не менее 100 : 1 при базе измерителя деформации 50 мм и более и не менее 200 : 1 при базе измерителя менее 50 мм; по оси нагрузки 1 мм диаграммы должен соответствовать не более 10 МПа.

Предел упругости σ0,05 вычисляют по формуле, МПа:

![]() .

.

Рис. 4. Схема определения предела пропорциональности σпц при растяжении

Рис. 5. Схема определения предела упругости σ0,05 при растяжении

3. Модуль упругости Е – отношение приращения напряжения к соответствующему приращению удлинения в пределах упругой деформации; модуль упругости определяют расчетным способом с помощью тензометров и графическим способом по начальному участку диаграммы растяжения, записанной от электрических силоизмерителя и измерителя деформации.

Модуль упругости вычисляют по формуле, МПа:

![]() ,

,

где

![]() – приращение нагрузки;

– приращение нагрузки;

![]() – среднее приращение удлинения;

– среднее приращение удлинения;

![]() – начальная расчетная длина образца;

Fо

–

начальная площадь поперечного

сечения.

– начальная расчетная длина образца;

Fо

–

начальная площадь поперечного

сечения.

4. Предел текучести физический (нижний предел текучести) – наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Верхний

предел текучести

![]() – напряжение, соответствующее

верхнему пику нагрузки, зарегистрированному

до начала текучести рабочей части

образца.

– напряжение, соответствующее

верхнему пику нагрузки, зарегистрированному

до начала текучести рабочей части

образца.

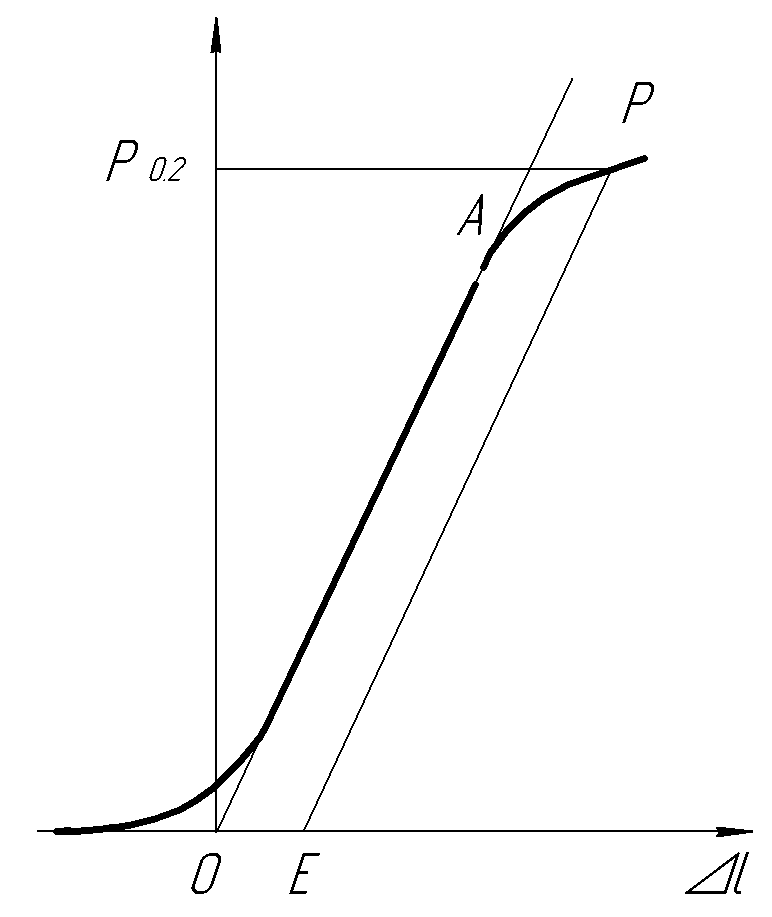

Предел текучести (условный) – напряжение при котором остаточное удлинение достигает 0,2 % длины участка образца на его рабочей части, удлинение которого принимается в расчет при определении указанной характеристики. Упомянутые пределы текучести определяют по диаграмме растяжения, полученной на испытательной машине, если 1 мм диаграммы по оси нагрузок соответствует не более 10 МПа:

![]() МПа

МПа

Соответствующие нагрузки Рт, Ртв, Ртн для различных видов диаграммы растяжения представлены на рис. 6.

Предел

текучести условный

![]() определяют расчетным способом с

применением тензометров так же, как и

предел упругости

определяют расчетным способом с

применением тензометров так же, как и

предел упругости

![]() .

Для

определения

графическим методом сначала вычисляют

величину остаточного удлинения с учетом

установленного допуска исходя из рабочей

длины образца. Найденное значение

увеличивают пропорционально масштабу

диаграммы растяжения и полученный

отрезок длины откладывают по

оси

удлинения от точки О

до

точки Е

(см.

рис. 6). Из точки Е

проводят

прямую параллельно прямой ОА.

Точка

пересечения Р

с

диаграммой растяжения определяет

нагрузку Р0,2,

соответствующую

условному пределу текучести

,

МПа:

.

Для

определения

графическим методом сначала вычисляют

величину остаточного удлинения с учетом

установленного допуска исходя из рабочей

длины образца. Найденное значение

увеличивают пропорционально масштабу

диаграммы растяжения и полученный

отрезок длины откладывают по

оси

удлинения от точки О

до

точки Е

(см.

рис. 6). Из точки Е

проводят

прямую параллельно прямой ОА.

Точка

пересечения Р

с

диаграммой растяжения определяет

нагрузку Р0,2,

соответствующую

условному пределу текучести

,

МПа:

![]() .

.

Рис. 6. Схема определения

предела текучести при растяжении

![]()

Условный предел текучести определяют только при отсутствии на диаграмме растяжения площадки текучести.

5. Временное сопротивление (предел прочности) σв – напряжение, соответствующее наибольшей нагрузке Ртах, предшествующей разрыву образца. Временное сопротивление вычисляют по формуле, МПа:

![]()

6.

Относительное удлинение (после разрыва)

– одна из характеристик пластичности

материалов, равная отношению приращения

расчетной длины образца после разрушения

![]() к начальной расчетной длине

,

%:

к начальной расчетной длине

,

%:

![]()

7.

Относительное равномерное удлинение

![]() – отношение при-ращения длины участков

в рабочей части образца после разрыва

к длине до испытания, выраженное в

процентах.

– отношение при-ращения длины участков

в рабочей части образца после разрыва

к длине до испытания, выраженное в

процентах.

8.

Относительное сужение после разрыва

![]() ,

как и относительное удлинение –

характеристика пластичности материала

и определяется как отношение разности

Fo

и

минимальной Fк

площади

поперечного сечения образца после

разрушения к начальной площади

поперечного сечения Fo,

выраженное

в процентах.

,

как и относительное удлинение –

характеристика пластичности материала

и определяется как отношение разности

Fo

и

минимальной Fк

площади

поперечного сечения образца после

разрушения к начальной площади

поперечного сечения Fo,

выраженное

в процентах.