- •Описание программного обеспечения/Версия программного обеспечения от 13.76

- •Содержание

- •Описание клавиш

- •Основные положения

- •Измерение данных инструмента царапанием

- •G :Гибкое программирование чпу

- •H: Сигналы неисправности и сообщения

- •Сигналы неисправности ас95

- •I Диагностические сигналы системы управления

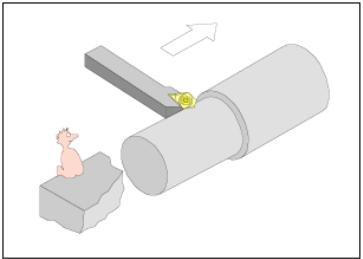

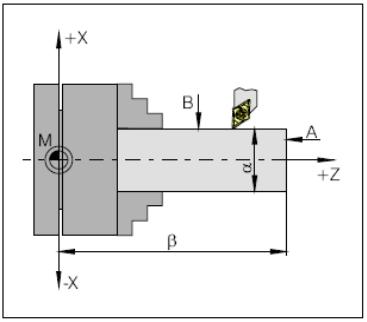

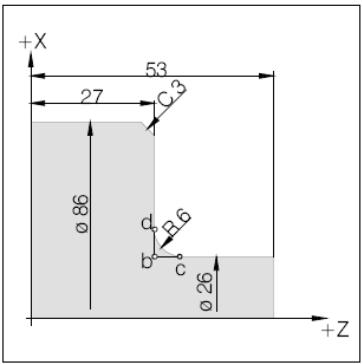

Измерение данных инструмента царапанием

Размеры для метода измерения царапанием:

А – царапание торца В – царапание по окружности D – диаметр детали L – длина детали + длина патрона |

Повторить данную процедуру для каждого инструмента.

|

|

|

Обзор: Рабочие режимы |

|

В данном рабочем режиме выполняется подвод к базовой точке. По достижении базовой точки дисплей фактического положения устан авливается на значение координат базовой точки. Тем самым система управления определяет положение направляющих в рабочей зоне. Подвод к базовой точке необходимо выполнить в следующих ситуациях:

|

При помощи клавиши JOG выполняется перемещение салазок в ручном режиме.

|

В

данном операционном режиме салазки

могут перемещаться на требуемое

значение приращения (1 …1000 в µм/10-4дюйм)

при помощи клавиш JOG

Выбранный инкремент (1, 10, 100, …) должен быть больше разрешения станка (наименьший допустимый момент перемещения), иначе движения не происходит. |

|

Для выполнения программы обработки система управления выполняет вызов кадров по одному и обрабатывает их. При обработке учитываются все коррекции, вызов которых осуществляется в программе. Обработанные таким образом кадры выполняются по одному.

|

Повторное позиционирование, подвод обратно к контуру в режиме JOG. |

В режиме EDIT выполняется ввод программ обработки детали и передача данных. |

Создание программ в процессе диалога со станком в режиме MDA. |

В режиме MDI выполняется включение шпинделя и поворот инструментальной оправки. Система управления отрабатывает введенные кадры и удаляет промежуточные данные для нового ввода. |

|

Подвод к базовой точке

Посредством подвода к базовой точке система управления синхронизируется со станком.

Опасность столкновения

Обратите внимание на присутствие препятствий в рабочей зоне (зажимные приспособления, зажатые детали, и т.д.)

После достижения базовой точки, ее позиция отображается как фактическая позиция. Теперь система управления синхронизирована со станком.

|

Установка языка и директории детали

Рабочая директория В рабочей директории сохраняются программы ЧПУ созданные оператором. Рабочая директория является поддиректорией директории, определенной при установке. В поле ввода «PATH=…» введите название рабочей директории, используя клавиатуру РС, максимум 8 символов, без дисководов и маршрутов. Создается несуществующая директория.

Язык Выбор осуществляется из установленных языков. Выбранный язык активируется после перезапуска программного обеспечения. Введите значок языка в поле ввода «LANG.=…»:

|

Ввод данных зубчатой передачи (только для ЕМСО PC Turn 55) Для обеспечения правильной скорости вращения шпинделя при работе станка, необходимо установить в ЕМСО WinNC позицию зубчатой передачи (ремня) станка.

1 позиция 1 120 – 2000 U/мин 2 позиция 2 280 – 4000 U/мин

|

Ввод программы

Ввод программ обработки и подпрограмм выполняется в режиме EDIT.

Вызов программы

Использование номеров программ от 9500 не допускается, т.к. они зарезервированы для внутренних целей.

Ввод кадра |

|

||

Пример: |

или

|

Номер кадра (не обязательно) 1.слово 2. слово

EOB – конец кадра (на

клавиатуре РС, также

|

|

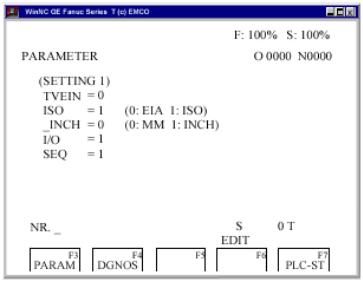

Примечание: При помощи параметра «SEQ» (SETTING 1) можно устанавливать необходимость автоматической нумерации кадров (1 = да, 0 = нет). |

|

||

Поиск слова Ввести

адрес слова для поиска (например, X) и

нажать экранную клавишу

Вставка слова Установить

курсор перед словом, которое должно

находится перед вставляемым словом,

ввести новое слово (адрес и значение)

и нажать клавишу

Изменение слова Установить

курсор перед словом, которое должно

быть изменено, вести слово и нажать

клавишу

|

Удаление слова Установить

курсор перед словом, которое должно

быть удалено, вести слово и нажать

клавишу

Вставка кадра Установить курсор перед знаком EOB «;» в кадре, который должен находиться перед вставляемым кадром, и ввести кадр для вставки. Удаление кадра Ввести

номер кадра (при отсутствии номера

кадра: NO) и нажать клавишу

|

||

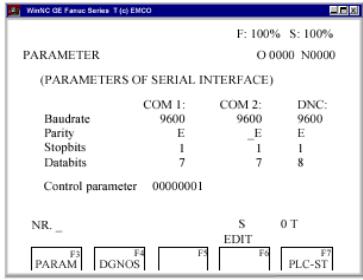

Выбор интерфейса ввода/вывода

Настройка последовательного интерфейса

Примечание: При использовании интерфейсной расширительной платы (например, для COM 3 и COM 4), убедитесь, что для каждого интерфейса используется отдельное прерывание (например,: СОМ 1 – IRQ 4, СОМ 2 – IRQ 3, СОМ 3 – IRQ 11, СОМ 4 – IRQ 10). |

Удаление программы Режим

EDIT. Ввести номер программы (например,:

О22) и нажать клавишу

Удаление всех программ Режим EDIT. Ввести номер программы О0 - 9999 и нажать клавишу .

Ввод/вывод данных

1 последовательный интерфейс СОМ1 2 последовательный интерфейс СОМ2 А дисковод А В дисковод В С жесткий диск С, директория детали (Созданная при установке или в (GENERAL). Р принтер LPT1.

Настройка последовательного интерфейса

Установки: Скорость передачи данных в бодах 110, 150, 300, 600, 1200, 2400, 4800, 9600 Четность Е, О, N Стоп-биты 1, 2 Биты данных 7, 8 Передача данных от/в исходную систему только в кодировке ISO. ISO: 7 битов данных, контроль по четности ( = Е)

Параметры системы управления: Бит 0: 1…Передача прекращается кодом ETX (конец текста). 0…Передача прекращается при помощи RESET Бит 7: 1…Перезапись программы обработки без сообщения 0… Сообщение, если программа обработки уже существует Код ETX: % (25Н) |

Вывод программы

При вводе, например, О5 – 15, выполняется вывод всех программ, с номерами с 5 по 15 включительно. При вводе номера 0 – 9999 осуществляется вывод всех программ.

Ввод программы

|

Вывод коррекции на инструмент

Ввод коррекции на инструмент

Печать программы

|

Выполнение программы Запуск программы обработки Перед запуском программы, система управления и станок должны быть готовы к выполнению программы.

Дисплеи в ходе выполнения программы В ходе выполнения программы могут отображаться различные значения.

Поиск кадра При помощи данной функции программа обработки может быть запущена с любого программного кадра. При поиске кадра выполняются такие же вычисления, как при нормальном выполнении программы, но движения салазок не происходит.

обработка.

|

Обработка программы

DRY RUN DRY RUN используется для тестирования программы. Основной шпиндель не включается, и все движения выполняются с быстрой подачей. Если активирована функция DRY RUN, в первой строке на экране отображается DRY.

SKIP При помощи функции SKIP выполняется пропуск кадров, отмеченных «/» (например: /N0120 G00 X…), а программа продолжается со следующего кадра, не содержащего знака «/». Если активирована функция SКIP, в первой строке на экране отображается SKIP.

Прерывание программы Покадровый режим После

каждого программного кадра программа

останавливается. Продолжение выполнения

программы активируется клавишей

М00 После

М00 (программируемый останов) в программе,

выполнение программы останавливается.

Продолжение программы активируется

клавишей

М01 Если активирована функция OPT.STOP, (дисплей ОРТ в первой строке экрана) М01 работает как М00, иначе М01 не эффективна.

Версия программного обеспечения

Отображается версия EMCO WinNC и подключенных устройств RS485. |

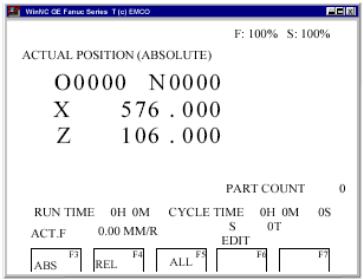

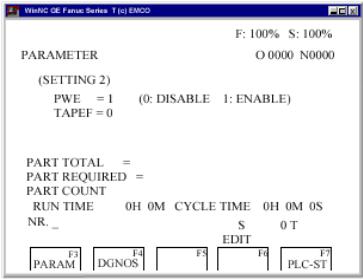

Счетчик деталей и индикатор времени обработки.

Настройка счетчика деталей. |

Счетчик деталей и индикатор времени обработки

Под позиционным дисплеем расположены счетчик деталей и индикатор времени обработки детали. Счетчик деталей указывает количество циклов выполнения программы. Каждая команда М30 (или М02) увеличивает показания счетчика деталей на 1. Индикатор RUN TIME указывает общее время выполнения всех циклов программы. Индикатор CYCLE TIME указывает время выполнения текущей программы и сбрасывается на 0 при каждом запуске программы.

Сброс счетчика деталей Сброс

счетчика деталей на ноль при нажатии

клавиши

Сброс индикатора RUN TIME Сброс

индикатора RUN

TIME

(общее время) на ноль при нажатии

клавиши

Предварительная установка счетчика деталей Вы можете выполнить предварительные установки счетчика деталей в (SETTING 2). Переместите курсор на необходимое значение и введите новое значение.

PART TOTAL: Каждая команда М30 увеличивает это количество на 1. В подсчет включается каждый прогон каждой программы (= количество всех прогонов программ).

PART REQUIRED: Установите количество деталей. По достижении этого количества выполнение программы будет остановлено и отображается сообщение 7043 PIECE COUNT REACHED. После этого последующий запуск программы возможен только после сброса счетчика деталей или увеличения количества деталей. |

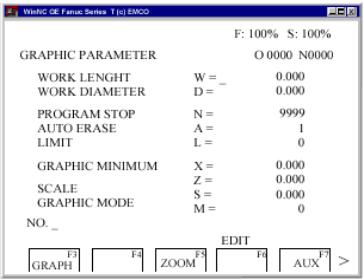

Окно ввода данных для графического моделирования

Окно графической функции |

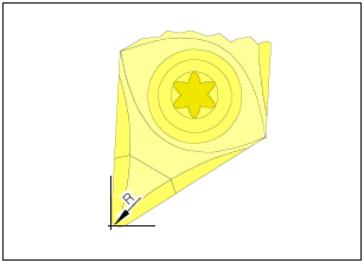

Графическое моделирование Имеется возможность графического моделирования программ ЧПУ. Нажать

клавишу

Открывается окно ввода данных для графического моделирования (см. рисунок). Зона моделирования отображается в виде прямоугольного окна, которое определяется верхней правой и нижней левой кромками.

Ввод данных: WORK LENGTH (длина детали) W WORK DIAMETER (диаметр детали) D

Здесь введите верхнюю правую кромку зоны моделирования.

GRAPHIC MINIMUM X,Z

Здесь введите нижнюю левую кромку зоны моделирования.

После

нажатия клавиши

Win3DVIEW является опцией и не входит в базовый пакет программного обеспечения.

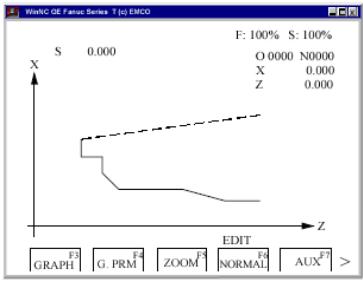

Переход в окно моделирования выполняется при помощи клавиши GRAPH. Переход обратно в окно ввода данных для графического моделирования выполняется при помощи клавиши G.PRM. Экранная клавиша START – запуск графического моделирования. Экранная клавиша STOP – остановка графического моделирования. Экранная клавиша RESET – прерывание графического моделирования.

Движения быстрого перемещения отображаются пунктирными линиями, движения с рабочей скоростью перемещения отображаются сплошными линиями. |

|

|

|

Структура программы Используется программирование ЧПУ для станков в соответствии с DIN66025. УП ЧПУ является последовательностью программных кадров, сохраненных в системе управления. При выполнении обработки детали эти кадры считываются и проверяются компьютером в запрограммированном порядке. Соответствующие управляющие сигналы поступают на станок.

УП ЧПУ состоит из:

Используемые адреса O….. ….. номер программы от 1 до 9499 для программ обработки и подпрограмм N….. ….. номер кадра от 1 до 9999 G….. …. Функция траектории X, Z ….. позиционные данные в абсолютных значениях (X также время выдержки) U, W….. позиционные данные в значениях с приращениями (U также время выдержки) R ……... радиус, характеристики конуса, параметры цикла C ………фаска I, K……. параметр окружности F ……… скорость подачи, шаг резьбы S ……… скорость вращения шпинделя, скорость резания T ………вызов инструмента (коррекция на инструмент) M …….. вспомогательная функция P ……… выдержка, вызов подпрограммы, параметр цикла Q ……... параметр цикла ; ……… конец блока |

Обзор команд G в определении А, В или С При установке программного обеспечения можно выбрать определение команд А, В или С. Разница между версиями заключается только в коде для команды, функции не различаются (см. таблицу). В данном Руководстве описано только определение С (европейский1 стандарт). При использовании определения А или В, обратите внимание на коды в описании команды.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

■ ………….Исходный статус

+ ………….эффективность поблочно

В определении А команд группы 3 и 11 не существует. Программирование в значениях с приращением в определении А всегда происходит с U и W, движения отвода всегда происходят в исходную плоскость.

Команды М

Команда |

Значение |

М0 |

Программируемый останов |

М1 |

Программируемый останов, условный останов |

М2 |

Конец программы |

М3 |

Шпиндель ВКЛ по часовой стрелке |

М4 |

Шпиндель ВКЛ против часовой стрелки |

М5 |

Шпиндель ВЫКЛ |

М8 |

Подача СОЖ ВКЛ |

М9 |

Подача СОЖ ВЫКЛ |

М13 |

Инструменты с механическим приводом ВКЛ по часовой стрелке |

М14 |

Инструменты с механическим приводом ВКЛ против часовой стрелки |

М15 |

Инструменты с механическим приводом ВЫКЛ |

М20 |

Пиноль вперед |

М21 |

Пиноль назад |

М23 |

Лоток назад |

М24 |

Лоток вперед |

М25 |

Открывание зажимного устройства |

М26 |

Закрывание зажимного устройства |

М30 |

Конец основной программы |

М32 |

Конец программы для загрузочной операции |

М52 |

Работа оси вращения (ось С ВКЛ) |

М53 |

Работа шпинделя (ось С ВЫКЛ) |

М57 |

Колебание шпинделя ВКЛ |

М58 |

Колебание шпинделя ВЫКЛ |

М67 |

Подача прутка/подача загрузочного магазина ВКЛ |

М68 |

Подача прутка/подача загрузочного магазина ВЫКЛ |

М69 |

Смена прутка |

М71 |

Выдувание ВКЛ |

М72 |

Выдувание ВЫКЛ |

М90 |

Ручной зажим патрона |

М91 |

Зажимной патрон натяжения |

М92 |

Пневматическое зажимное приспособление |

М93 |

Зажимное приспособление давления |

М94 |

Подача прутка/активирование загрузочного магазина |

М95 |

Подача прутка/инактивирование загрузочного магазина |

М98 |

Вызов подпрограммы |

М99 |

Конец подпрограммы, команда перехода |

Описание команд G

Абсолютные и инкрементные размеры для G00 |

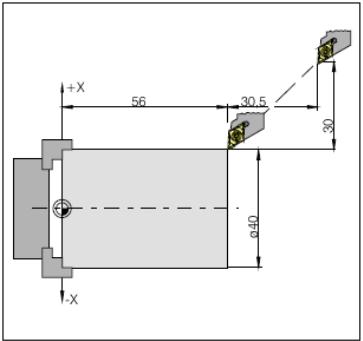

G00 Позиционирование (Быстрое перемещение) Формат N… G00 X(U)… Z(W)… Перемещение выполняется с максимальной скоростью до запрограммированной целевой точки. Одновременно могут использоваться абсолютные и инкрементные команды.

Примечание:

Пример: G90 в абсолютных размерах N50 G00 X40 Z56

G91 в размерах с приращением N50 G00 U-30 W-30.5

|

Абсолютные и инкрементные размеры для G00

|

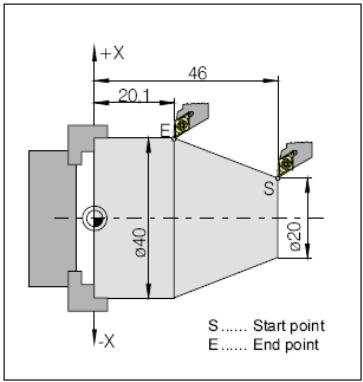

G01 Линейная интерполяция (подача) Формат N… G01 X(U)… Z(W)… F… Линейные перемещения салазок (торцевая, продольная обработка, обработка конуса) при запрограммированной скорости подачи.

Пример: G90 в абсолютных размерах N.. G95 ….. N20 G01 X40 Z20.1 F0.1

G91 в размерах с приращением N.. G95 F0.1 ….. N20 G01 X20 W-25.9

|

Фаски и закругления |

Фаски и закругления

Пример …. N95 G01 X26 Z53 N100 G01 X26 Z27 R6 N105 G01 X86 Z27 C3 N110 G01 X86 Z0 ….

Примечания:

|

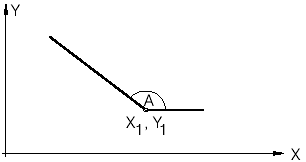

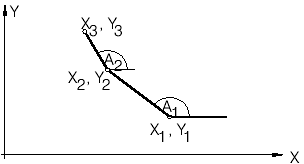

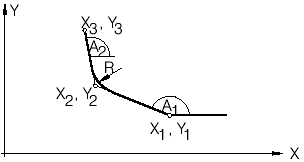

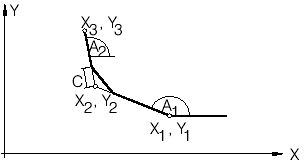

Прямой ввод |

||

|

Команды |

Движения инструмента |

1 |

X2… (Z2…) A…

|

|

2 |

A1… X3… Z3… A2… |

|

3 |

X2… Z2… R… X3… Z3… Или A1… R… X3… Z3… A2… |

|

4 |

X2… Z2… C… X3… Z3… Или A1… C… X3… Z3… A2… |

|

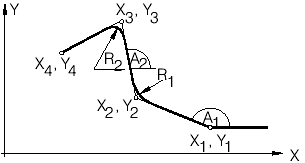

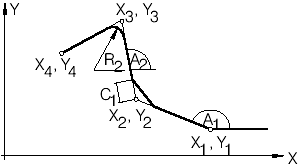

5 |

X2… Z2… R1… X3… Z3… R2… X4… Z4… Или A1… R1… X3… Z3… A… R2… X4… Z4… |

|

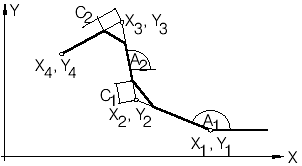

6 |

X1… Z1… C1… X3… Z3… C2… X4… Z4… Или A1… C1… X3… Z3… A2… C2… X4… Z4… |

|

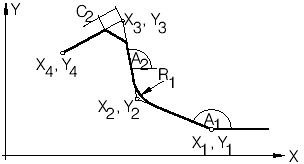

7 |

X2… Z2… R1… X3… Z3… C2… X4… Z4… Или A1… R1… X3… Z3… A2… C2… X4… Z4… |

|

8 |

X2… Z2… C1… X3… Z3… R2… X4… Z4… Или A1… C1… X3… Z3… A2… R2… X4… Z4… |

|

Нет необходимости вычислять координаты недостающей точки пересечения.

В программах возможно прямое программирование углов (А), фасок (С) и закруглений (R).

Примечание:

В кадрах с фасками или закруглениями невозможно использование следующих команд G. Они не должны использоваться между кадрами с фасками и закруглениями, определяющими последовательности.

Коды G (за исключением G04) в группе 00.

G02, G03, G20, G21 и G24 в группе 01.

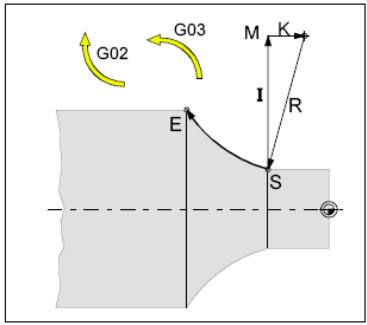

Направление вращения и параметр дуги |

G02 Круговая интерполяция по часовой стрелке G03 Круговая интерполяция против часовой стрелки

Формат N… G02 X(U)… Z(W)… I… K… F… Или N… G02 X (U)… Z (W)… R… F…

X, Z, U, W …………………..Конечная точка дуги I, K, ……Параметры окружности в приращениях (расстояние от начальной точки до центра дуги, I относительно X, K относительно Z) R……………………..Радиус дуги Инструмент перемещается к целевой точке вдоль установленной дуги с запрограммированной скоростью подачи.

Примечание:

|

|

G04 Выдержка Формат N… G04 X(U)… (сек) Или N… G04 Р… (мсек) Движение инструмента останавливается в последней достигнутой позиции для выдержки, определенной острыми переходами X, U или P.

Примечание:

Примеры: N75 G04 X2.5 (время выдержки = 2,5 сек) N95 G04 P1000 (время выдержки = 1 сек = 1000 мсек)

|

Позиция вершины резца 0 должна быть запрограммирована для всех инструментов, которые будут использоваться для цилиндрической интерполяции. |

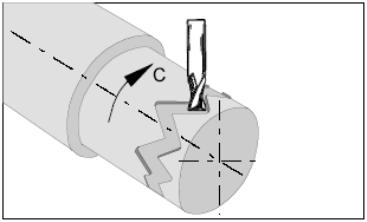

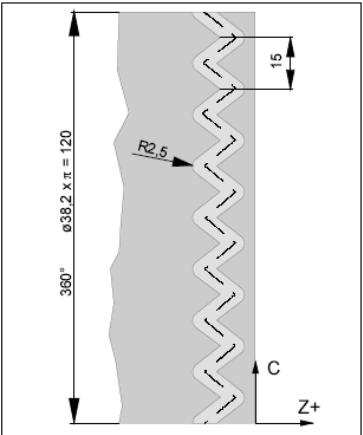

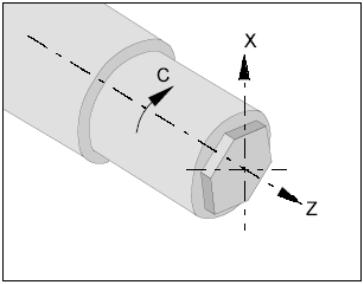

G7.1 Цилиндрическая интерполяция

Формат: N… G7.1 C… N… G7.1 C0

G7.1 C… Начало цилиндрической интерполяции. Значение С описывает радиус заготовки. G7.1 C0 Конец цилиндрической интерполяции.

Функция позволяет выполнять программирование цилиндрической поверхности. Таким образом, могут создаваться программы для обработки цилиндрических кулачков на токарных станках. Количество перемещения оси вращения С, программируемое назначением угла, конвертируется системой правления в расстояние по фиктивной линейной оси вдоль внешней поверхности цилиндра. Т.о. становится возможным выполнение линейной и круговой интерполяции в данной зоне с использованием другой оси.

G19 определяет уровень, где ось вращения устанавливается параллельно оси Y.

|

Примечания:

G7.1 C.. и G7.1 C0 необходимо программировать в отдельных кадрах.

|

|

|

Пример – Цилиндрическая интерполяция

Ось X с диаметральным программированием и ось С с угловым программированием. |

Обработка фрезой Ø 5 мм |

O 0002 (Цилиндрическая интерполяция) N15 T0505 N25 M13 Направление вращения приводных инструментов (эквивалентно М3) N30 G97 S2000 N32 M52 Позиционирование шпинделя N35 G7.1 C19.1 Начало интерполяции/радиус заготовки N37 G94 F200 N40 G0 X45 Z-5 N50 G1 Z-15 C22.5 N55 Z-5 C45 N60 Z-15 C67.5 N65 Z-5 C90 N70 Z-15 C112.5 N75 Z-5 C135 N80 Z-15 C157.5 N85 Z-5 C180 N90 Z-15 C202.5 N95 Z-5 C225 N100 Z-15 C247.5 N105 Z-5 C270 N110 Z-15 C292.5 N115 Z-5 C315 N120 Z-15 C337.5 N125 Z-5 C360 N130 X45 N135 G7.1 C0 Конец интерполяции N140 M53 Конец движения по оси вращения

N145 G0 X80 Z100 M15 N150 M30

|

|

G10 – Установка данных

Команда G10 позволяет изменять данные системы управления, программировать параметры, записывать данные инструмента и т.д. G10 часто используется для программирования нулевой точки детали.

Пример: Сдвиг точки нуля

Формат N… G10 P… X…Z…R…Q…; Или N… G10 P… U…W…C…Q…;

P : номер коррекции на износ 0 Значение перемещения для системы координат детали 1 – 64 Значение коррекции на износ инструмента. Заданное значение – номер коррекции. 10000+(1 – 64) номер сдвига геометрии инструмента X… Номер коррекции по оси X (абс.) Z… Номер коррекции по оси Z (абс.)

U… Номер коррекции по оси X (инкр.)

W… Номер коррекции по оси Z (инкр.) R… значение коррекции на радиус вершины резца (абс.) R… значение коррекции на радиус вершины резца (инкр.)

Q… мнимый номер вершины резца

При G10 P0 выполняется перезапись точки нуля детали. Поэтому, длина детали и т.д. могут приниматься во внимание.

|

Для всех инструментов, которые будут использоваться для интерполяции в полярных координатах, следует запрограммировать позицию режущей кромки 0.

Примечания:

|

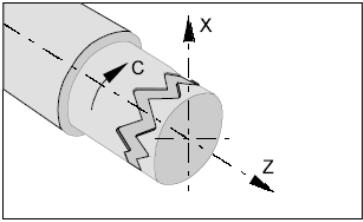

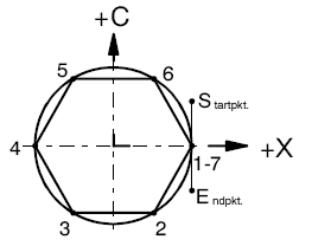

G12.1/G13.1 Интерполяция в полярных координатах Формат: N… G12.1 B… G13.1 G12.1 – начало интерполяции в полярных координатах G13.1 – завершение интерполяции в полярных координатах Интерполяция в полярных координатах используется для обработки торцевой поверхности обточенной детали. При этом команда, запрограммированная в прямоугольной системе координат, конвертируется в движение по линейной оси X (движение инструмента) и оси вращения С (вращение детали) для управления траекторией.

G12.1 устанавливает уровень (G17), в котором выполняется интерполяция в полярных координатах. Уровень G18 используемый G12.1 перед программированием, удаляется. Он восстанавливается командой G13. (конец интерполяции в полярных координатах). После включения станка или при системном сбросе «RESET», интерполяция в полярных координатах также отменяется, (G13.1) и используется уровень, определенный G18.

Коды G которые могут программироваться в режиме «интерполяции в полярных координатах»

|

|

Пример: интерполяция в полярных координатах

Координата X с диаметральным программированием и ось C с угловым программированием.

O0003 (полярная интерполяция) N5 T0303 N10 M13 направление вращения приводных инструментов (эквивалентно М3) N15 G97 S2000 N20 M52 позиционирование шпинделя N25 G12.1 начало интерполяции N30 G0 X60 Z-6 C10 N35 X34.64 C10 G41 N45 G1 C0 F0.2 N50 X17.32 C-15 N55 X-17.32 C-15 N60 X-34.64 C0 N65 X-17.32 C15 N70 X17.32 C15 N75 X34.64 C0 N80 C-10 N85 G1 X45 C-10 G40 N90 G13.1 конец интерполяции N95 M53 конец работы оси вращения

N100 G0 X80 Z100 M15 N105 M30 |

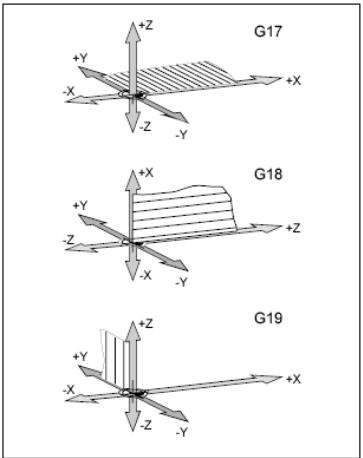

Определение основных плоскостей |

G17 – G19 Выбор плоскости

Формат: N… G17/G18/G19

С использованием G17 – G19 определяется плоскость, в которой может быть выполнена круговая интерполяция и интерполяция в полярных координатах, и в которой вычисляется компенсация на радиус резца. В оси вертикальной к активной плоскости, выполняется компенсация на длину инструмента.

G17 плоскость XY G18 плоскость ZX G19 плоскость YZ |

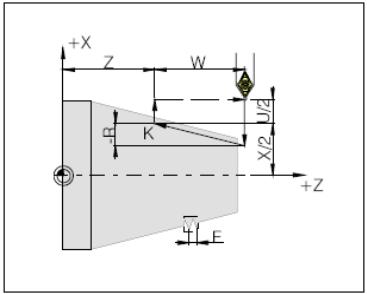

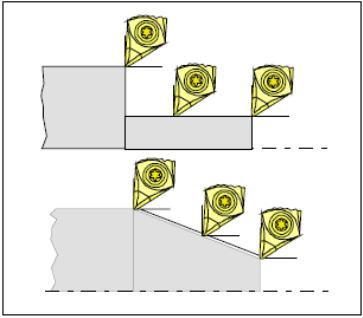

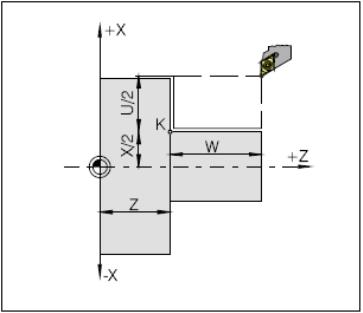

Цикл продольного точения без конуса

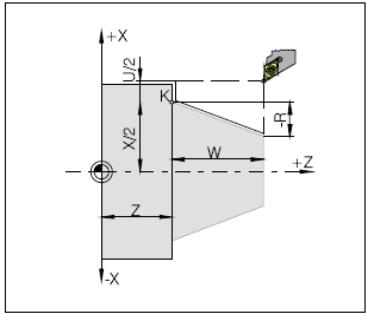

Цикл продольного точения с отрицательным R конуса

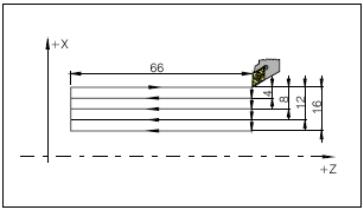

Пример: G20 Цикл продольного точения |

G20 цикл продольного точения

Формат: N… G20 X(U)… Z(W)… F… (прям) Или N… G20 X(U)… Z(W)… R… F… (конус)

X(U), Z(W)…абсолютные (с приращением) координаты точки профиля К

R [мм]………размеры в приращениях для конуса по оси Х с направлением (+/-)

Примечания:

N100 G91

…… N110 G20 U-4 W-66 F0.18 N115 U-8 N120 U-12 N125 U-16 N130 G00 …. |

Цикл нарезания конической резьбы |

G21 Цикл нарезания резьбы

Формат N… G21 X(U)… Z(W)… F… (прямая) Или N… G21 X(U)… Z(W)… R… F… (коническая)

F ………шаг резьбы (мм) R (мм) …….Инкрементные размеры конуса в Х с направлением (+/-)

Примечания:

|

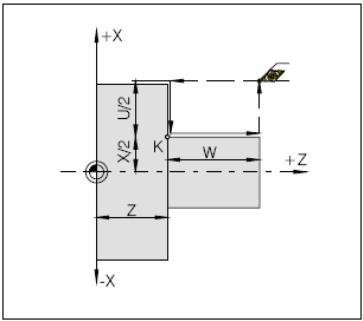

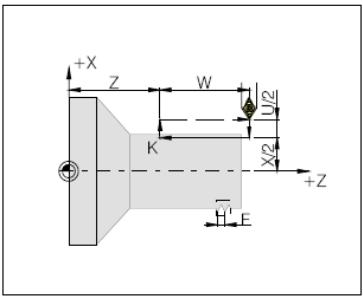

Цикл торцевой обработки без конуса

Цикл торцевой обработки с отрицательным R конуса |

G24 Цикл торцевой обработки

Формат: N… G24 X(U)… Z(W)… F… (прямой) Или N… G24 X(U)… Z(W)… R… F… (конус)

R (мм) …….Инкрементные размеры конуса в оси Z

Примечания:

|

|

G28 Возврат к базовой точке

Формат: N… G28 X(U)… Z(W)…

X, Z…..Абсолютные промежуточные координаты U, W….. Промежуточные координаты с приращением

Команда G28 используется для подвода к базовой точке через промежуточную позицию (X(U), Z(W)). Сначала перемещение в X(U) и Z(W), затем перемещение в базовую точку. Оба движения выполняются при помощи G00. Сдвиг нулевых точек с использованием G92 отменяется. |

Особенности нарезания резьбы |

G33 Цикл нарезания резьбы

Формат N… G33 X(U)… Z(W)… F…

F ………шаг резьбы (мм)

Возможность выполнения прямой, конической или винтовой резьбы. Т.к. нет автоматического возврата к исходной точке, предпочтительнее множественный цикл нарезания резьбы (G78). Возможно также использование программ обработки, типа накатка.

Примечания:

|

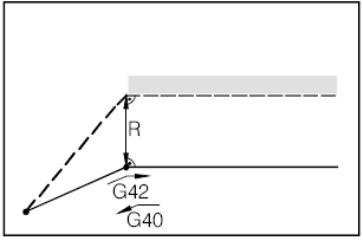

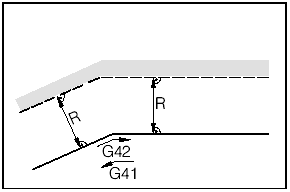

Радиус вершины резца и теоретическая вершина резца

Движение параллельно оси и наклонно

|

Коррекция на радиус режущего инструмента Во время выполнения измерений инструмента, вершина инструмента замеряется только в двух точках (касание осей Х и Z). Коррекция на инструмент, т.о., описывает теоретическую вершину резца. Данная точка перемещается по детали по запрограммированной траектории. При движении в направлении одной оси (продольное и торцевое точение) используются точки на вершине инструмента, касающейся оси. Т.о. никакие погрешности размеров не переносятся на деталь. При одновременном движении в направлениях обеих осей (конус, закругление) позиция теоретической вершины инструмента более не совпадает с точкой на вершине резца, выполняющей фактическое резание. Это приводит к образованию размерных погрешностей детали. Максимальная размерная погрешность без коррекции на радиус резца при движении 45˚:

Радиус

вершины резца 0,4 мм

Если используется коррекция на радиус резца, такие размерные погрешности автоматически вычисляются и компенсируются системой управления.

|

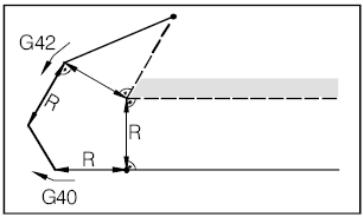

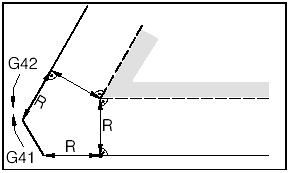

Траектории инструмента с активированной/отмененной коррекцией на радиус инструмента

Фронтальный подвод или отвод от крайней точки |

Подвод или отвод от крайней точки сбоку назад |

Подвод или отвод от крайней точки назад |

__ __ __ программируемая траектория инструмента ________ фактически пройденная траектория инструмента При выполнении дуги, подвод всегда выполняется по тангенсу начальной или конечной точки дуги. Траектория приближения к профилю и траектория отвода от профиля должны быть больше, чем радиус вершины резца R, иначе программа прерывается тревогой. Если элементы профиля меньше радиуса вершины резца R, возможно нарушение профиля. Программное обеспечение обрабатывает с опережением три последующих кадра, для распознавания таких нарушений профиля и прерывания программы тревогой. |

Траектории инструментов в цикле выполнения программы с активированной коррекцией на радиус резца |

|

Траектория инструмента на внутренней кромке

Траектория инструмента на внешней кромке <90˚ |

Траектория инструмента на внешней кромке >90˚

__ __ __ программируемая траектория инструмента ________ фактически пройденная траектория инструмента При выполнении дуги, подвод всегда выполняется по тангенсу начальной или конечной точки дуги. Если элементы профиля меньше радиуса вершины резца R, возможно нарушение профиля. Программное обеспечение обрабатывает с опережением три последующих кадра, для распознавания таких нарушений профиля и прерывания программы тревогой. |

|

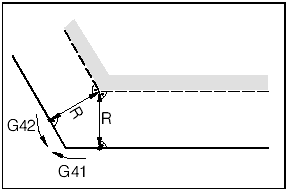

G40 Отмена коррекции на радиус резца Коррекция на радиус резца отменяется командой G40. Отмена допустима только в сочетании с командой линейного перемещения (G00, G01). G00 или G01могут быть запрограммированы в том же кадре, или как первое движение перемещения после отмены.

|

Назначение G41 коррекции на радиус резца влево

Назначение G42 коррекции на радиус резца вправо

|

G41 Коррекция на радиус резца влево Если запрограммированная траектория инструмента (рассматриваемая в направлении обработки) находится слева от обрабатываемого материала, коррекция на радиус резца должно устанавливаться командой F 41. Примечания:

G42 Коррекция на радиус резца вправо Если запрограммированная траектория инструмента (рассматриваемая в направлении обработки) находится справа от обрабатываемого материала, коррекция на радиус резца должно устанавливаться командой F 42. Примечания: (см. G41)

|

|

G70 Ввод размеров в дюймах

Формат N5 G70

При программировании G70 следующие значения будут конвертированы в дюймы:

Примечания:

G71 Измерения в метрической системе

Формат N5 G70

См. G70! |

|

G72 Цикл чистовой обработки

Формат: N… G72. P… Q…. P………Номер кадра для первого кадра программы чистовой обработки Q………Номер кадра для последнего кадра программы чистовой обработки

После черновой обработки при помощи команд G73, G74, G75 , команда G72 определяет чистовую обработку. Запрограммированная форма между P и Q которая использовалась также для черновой обработки, будет повторена без припуска на глубину резания и припуска на чистовую обработку.

Примечания:

|

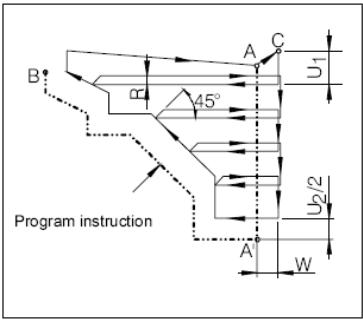

Цикл контурного точения

Обработка контура, показанного рядом. U1, R1, U2 и W (в N100 и N110) увеличены, для большей показательности.

А: X=102, Z=0 А’: X=20, Z=0 B: X=100, Z=-50

Программа: … N70 G00 X102 Z0 (точка А) … …

N100 G73 U8 R2 N110 G73 P120 Q190 U10 W5 N120 G0 X20 N130 G1 Z-15 N140 X40 N150 X70 Z-30 N160 Z-40 N170 X80 N180 X90 Z-50 N190 X100 (точка В) N200 S… F… T…(выбор инструмента чистовой обработки) N210 G72 P120 Q190 (цикл чистовой обработки)

…

|

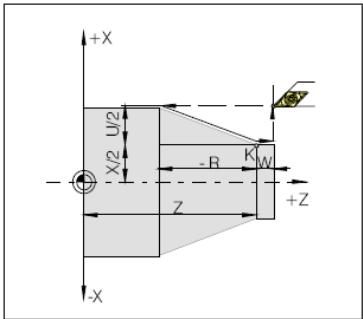

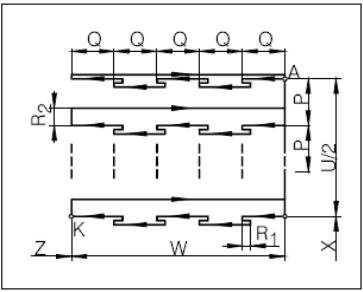

G73 Цикл контурного точения Формат: N… G73 U1… R… N… G73 P…Q…U2+/-…W+/-… F…S…T…

|

|

Первый кадр

Второй кадр |

U1 [мм] …глубина резания, инкр., без знака, на чертеже – U1. R [мм] …высота отвода P …номер кадра для первого кадра программируемой формы Q … номер кадра для последнего кадра программируемой формы U2 [мм]…расстояние и направление припуска на чистовую обработку в направлении X (диаметр или радиус) на рисунке показано как U2/2. W [мм]…. расстояние и направление припуска на чистовую обработку в направлении Z, инкр., без знака. F, S, T… Подача, скорость, инструмент.

|

|

Перед обработкой инструмент находится в точке С. Между номерами кадров P и Q программируется контур (А до А' до В), который будет обрабатываться с соответствующим шагом на глубину резания по определенному припуску на чистовую обработку (2 кадр, на чертеже U2/2).

Примечания:

|

||

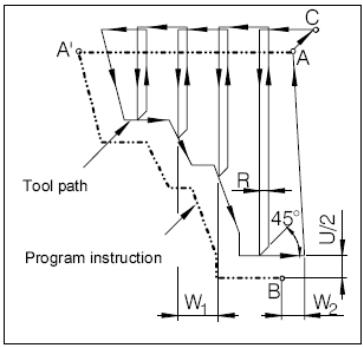

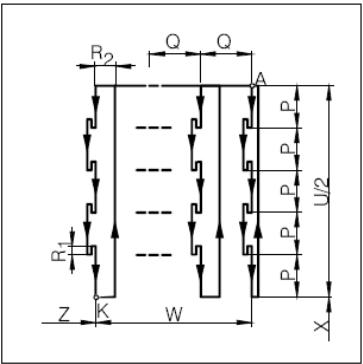

G74 Цикл торцевой контурной обработки

Контур торцевой обработки |

Формат: N… G74 W1… R… N… G74 P…Q…U+/-…W2+/-… F…S…T…

|

||

Пример цикла торцевой обработки: Обработка показанного на рисунке контура. W1, R1, W2 и U (в N100 и N110) увеличены для большей показательности. А: X=120, Z=2 A': X=120, Z=-45 B^ X=20, Z=0

Программа: … N70 G00 X120 Z2 (точка А) … …

N100 G74 W9 R2 N110 G74 P120 Q190 U10 W5 N120 G0 Z-45 (точка А) N130 G1 X80 Z-40 N140 Z-30 N150 X60 Z-25 N160 Z-20 N170 X30 Z-15 N180 X20 N190 Z0 N200 S… F… T… (выбор инструмента чистовой обработки) N210 G72 P120 Q190 (цикл чистовой обработки) … |

Перед обработкой инструмент находится в точке С. Между номерами кадров P и Q программируется контур (А до А' до В), который будет обрабатываться с соответствующим припуском на глубину резания по определенному припуску на чистовую обработку (2 кадр, на чертеже W2).

Примечания:

|

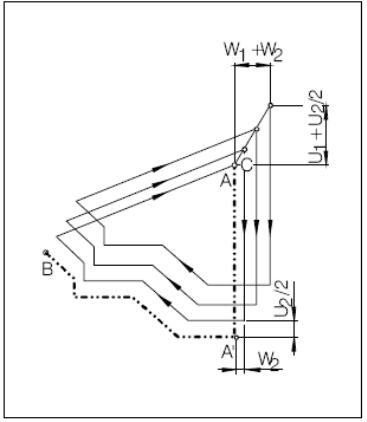

Повторение профиля |

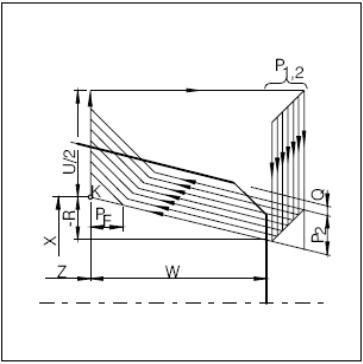

G75 Повторение профиля Формат: N… G75 U1+/-… W1+/-… R… N… G75 P…Q…U2…W2… F…S…T… |

|||

Первый кадр

Второй кадр |

U1 [мм] …Исходная точка цикла по оси Х (радиус), на чертеже – U. W1 - Исходная точка цикла на оси Z, на чертеже указана как W2 R - количество повторений (равно кол-ву резов) P - номер кадра для первого кадра программируемой формы Q - номер кадра для последнего кадра программируемой формы U2 [мм]…расстояние и направление припуска на чистовую обработку в направлении X (диаметр или радиус), на чертеже показано как U/2 W2 [мм] - расстояние и направление припуска на чистовую обработку в направлении Z, (инкрементное значение, со знаком), на чертеже показано как W2. F, S, T… Подача, скорость, инструмент. |

|||

|

Цикл G75 позволяет выполнять обработку параллельно профилю заготовки, траектория поэтапно сдвигается к законченному профилю. Программа для полуфабрикатов (кованые, литые детали).

|

|

||

Глубокое сверление / врезание по оси Z |

G76 Глубокое сверление/врезание по оси Z Формат: N… G76 R… N… G76 X(U)… Z(W)… P…Q…R…F… |

|

Первый кадр

Второй кадр |

R1 [мм] …высота отвода для стружколомания (инкрементное значение, без знака), на чертеже – R1. X(U), Z(W) Абсолютные (инкрементные) координаты крайней точки контура K или Z(W) Абсолютная (инкрементная) глубина сверления P [мкм] – инкрементная подача в направлении X (без знака); Р < ширины инструмента! Q [мкм] – глубина резания в направлении Z (без знака) R2 – подрезание в конечной точке Z, на чертеже R2 F – Скорость подачи |

|

|

Примечания:

|

|

Цикл врезания по оси X |

G77 Цикл врезания (ось X) Формат: N… G77 R… N… G77 X(U)… Z(W)… P…Q…R…F… |

|

Первый кадр

Второй кадр |

R1 [мм] …высота отвода для стружколомания (инкрементное значение, без знака), на чертеже R1. X(U), Z(W) Абсолютные (инкрементные) координаты точки K P [мкм] – Глубина резания в направлении X (без знака); Q [мкм] – инкрементная глубина врезания в направлении Z (без знака) R – подрезание в конечной точке X, на чертеже R2 F – Подача |

|

|

Примечания:

|

|

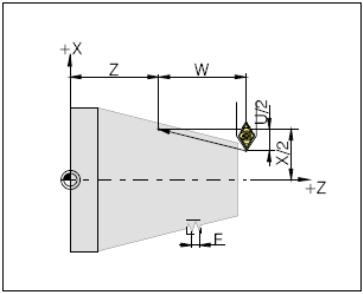

Многократный цикл нарезания резьбы |

G78 Многократный цикл нарезания резьбы Формат: N… G78 P… Q… R… N…G78 X(U)…Z(W)…R…P …Q … F…

Первый кадр: Р…….6-значный параметр разделенный на цифровые пары:

Первые две цифры данного параметра определяют количество проходов чистовой обработки

следующие две цифры определяют величину фаски (см. Pf на чертеже) [мм]

PF = F×PxxXXxx/10

определяет угол наклона боковой стороны резьбы в [˚] (допускается: 80, 60, 55, 30, 29, 0). Q…….Минимальная глубина резания [мкм] с приращением R…..Припуск на чистовую обработку [мм] с приращением.

Второй кадр: X(U), Z(W) Абсолютные (инкрементные координаты точки К R [мм] Величина конуса с приращением со знаком (R=0 прямая резьбы) Р [мкм] Глубина резьбы (всегда положительна), на чертеже – Р2 Q [мкм] Глубина резания для первого прохода (радиус) без знака F [мм] Шаг резьбы

Примечание: Отрицательный параметр конуса R определяет конус как показано на рисунке.

|

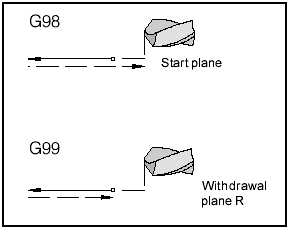

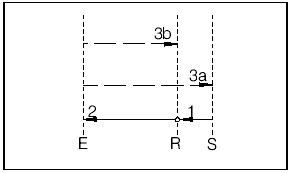

Характеристики отвода G98, G99

Последовательность движений G98, G99 |

Систематические функции G98/G99

G98….После достижение глубины сверления инструмент отводится в исходную плоскость G99…. После достижение глубины сверления инструмент отводится в плоскость отвода – определяется параметром R.

Если не активированы функции G98 или G99, инструмент отводится в исходную плоскость. При программировании G99 (отвод в плоскость отвода), необходимо установить адрес R. При программировании G98, нет необходимости программирования R.

R определяет высоту плоскости отвода относительно последней позиции Z (исходная позиция цикла сверления). При отрицательном значении для R, плоскость отвода находится ниже исходной позиции, при положительном значении для R, плоскость отвода находится выше исходной позиции.

Последовательность движений

|

|

G80 Циклы отмены (G83 – G85)

Формат N… G80

Циклы сверления являются модальными. Они отменяются функцией G 80 или другой командой группы 1 (G00, G01, …).

|

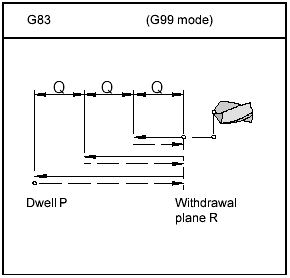

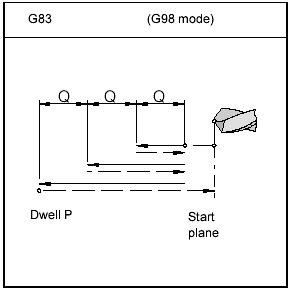

Цикл сверления с отводом в плоскость отвода

Цикл сверления с отводом в исходную плоскость |

G83 Цикл сверления

Формат: N…G98(G99) G83 X0 Z(W)…(R…) Q…P…F M…

G98(G99).. возврат в исходную плоскость (плоскость отвода) X0……Позиция отверстия по X (всегда 0) Z(W)…Абсолютная (с приращением) глубина сверления R[мм]..Инкрементное значение для плоскости отвода относительно точки Z (со знаком) Q [мкм]..Глубина сверления на проход P[мс]..Выдержка на глубине сверления Р1000 = 1 сек F……..Скорость подачи M…….Направление шпинделя (М03 или М04)

Примечания:

|

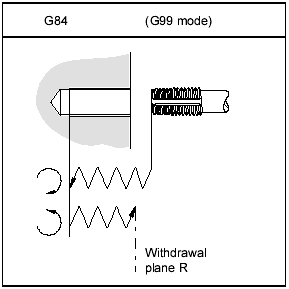

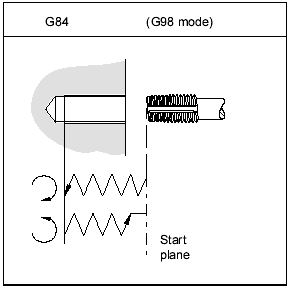

Цикл нарезания резьбы метчиком с отводом в плоскость отвода

Цикл нарезания резьбы метчиком с отводом в исходную плоскость

|

G84 Цикл нарезания резьбы метчиком

Формат: N…G98(99) G84 X0 Z(W)…(R…) F…M…

F……..Шаг резьбы X0……Позиция отверстия по оси Х (всегда 0) Z(W)…Абсолютная (инкрементная) глубина сверления R[мм].. Инкрементное значение для плоскости отвода относительно точки Z (со знаком) P[мс]…Выдержка на дне отверстия Р1000 = 1сек F……..Скорость подачи M…….Направление вращения шпинделя (М03 или М04)

Примечания:

|

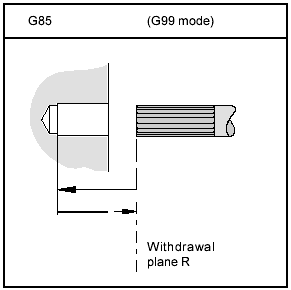

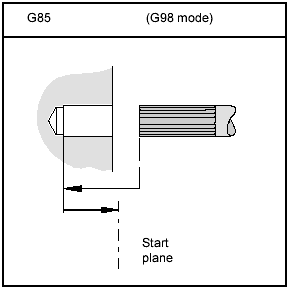

Цикл развертывания с отводом в плоскость отвода

Цикл развертывания с отводом в исходную плоскость

|

G85 Цикл развертывания

Формат: N…G98 (99) G85 X0 Z (W)…(R…) P…F…M…

X0……Позиция отверстия по оси Х (всегда 0) Z(W)…Абсолютная (инкрементная) глубина сверления R[мм].. Инкрементное значение для плоскости отвода относительно исходной точки Z (со знаком) P[мс]…Выдержка на дне отверстия Р1000 = 1сек F……..Скорость подачи M…….Направление вращения шпинделя (М03 или М04)

Примечания:

Отвод к исходной точке выполняется с двойной подачей. Деление проходов путем задания параметра Q невозможно. |

G90 Программирование в абсолютных размерах Формат: N…G90 Адреса программируются следующим образом: X……Диаметр U+/-…инкрементное значение, в диаметре (для некоторых циклов) Z+/-…абсолютное значение (относительно нулевой точки заготовки) W+/-..инкрементное значение (фактическое) расстояние перемещения Примечания:

G91 Программирование в размерах с приращением Формат: N…G91 Адреса программируются следующим образом: X,U……Диаметр Z,W…...инкрементное значение (фактическое) расстояние перемещения со знаком Примечания: См. G90.

G92 Ограничение скорости шпинделя Максимальная скорость вращения шпинделя в программе обработки устанавливается командой G92. Требуемое значение вводится в адресе F (шпиндель). Данная команда используется в сочетании с запрограммированной скоростью резания. Никакие другие команды в этом кадре недопустимы.

G92 Выбор системы координат Формат: N…G92 X…Z… (установка системы координат) или N…G92 U…W… (сдвиг системы координат) или N…G92 S… (ограничение скорости шпинделя) Пример: Иногда в программе необходимо выполнить сдвиг нулевой точки детали. Это не может быть выполнено при помощи настраиваемого сдвига нуля.

|

Пример: Требуется выполнить сдвиг нуля с правой стороны детали влево Диаметр детали = 30 мм Длина детали = 100 мм

Программа: N…G90..Программирование в абсолютных размерах . . . ………………..Нуль детали справа . . . ………….Правая сторона контура обработана N180 G00 X35……Отвод N185 Z-100….Расстояние движения = длина детали N190 G92 X35 Z0…Новый нуль детали на левой стороне . . . …………………Нулевая точка детали слева . . . ………………..Обработка левой стороны N305 G00 X35…….Отвод N310 Z100……Расстояние движения = длина детали N315 G92 X35 Z0…и т.д. Сдвиг нуля с помощью G92 является модальным, и не отменяется командой М30 или RESET! Поэтому, не забывайте выполнять сброс сдвига нуля G92 перед завершением программы. При инкрементной установке сдвига нуля, значения U и W прибавляются к последнему достоверному сдвигу нуля.

G94 Скорость подачи в минутах Ввод команды G94 означает, что все значения, запрограммированные в «F» (подача), задаются в мм/мин.

G95 Скорость подачи в оборотах Ввод команды G95 означает, что все значения, запрограммированные в «F» (подача), даются в мм/оборот.

G96 Постоянная скорость резания Единица: м/мин Система управления выполняет постоянную калькуляцию скорости шпинделя в соответствии с необходимым диаметром.

G97 Постоянная скорость вращения Единица: оборот/мин

|

Описание команд М

Команды М являются переключательными или дополнительными функциями (вспомогательными) Команды М могут вводиться в программу отдельно или вместе с другими командами. Команды одной группы отменяют друг друга, поэтому последняя запрограммированная команда М отменяет предшествующую команду М той же группы.

Примечание: Далее описаны стандартные команды М. Возможность выполнения данных команд зависит от типа станка и используемых дополнительных устройств.

|

|

М00 Программируемый останов (безусловный) Данная команда активирует остановку выполнения программы обработки. Основной шпиндель, подача и подача СОЖ выключаются. Дверь станка может быть открыта без включения тревоги.

Выполнение

программы может быть продолжено

нажатием «NC START»

М01 Программируемый останов (условный) М01 работает как М00, но только если включена функция подтверждения PROGRAMMED STOP YES при помощи экранной клавиши в меню PROGRAM CONTROL. Выполнение программы может быть продолжено нажатием «NC START» . После этого включается основной привод со всеми используемыми до этого значениями.

М02 Конец основной программы М02 работает как М30.

|

М03 Включение основного шпинделя по часовой стрелке Шпиндель включается при условии, что запрограммирована скорость вращения шпинделя и скорость резания, дверь станка закрыта, а заготовка правильно зажата. М03 должна использоваться для всех инструментов правостороннего резания или верхнего расположения, если обработка выполняется за вращающимся центром.

М04 Включение основного шпинделя против часовой стрелки Условия аналогичны описанным в М03. М03 должна использоваться для всех инструментов левостороннего резания или нормального расположения, если обработка выполняется за вращающимся центром.

М05 Выключение основного шпинделя Электрическое торможение основного привода. В конце программы основной привода автоматически выключается.

|

М08 Подача СОЖ ВКЛ Только для ЕМСО РС Turn 120/125/155. Включение подачи СОЖ.

М09 Подача СОЖ ВЫКЛ Только для ЕМСО РС Turn 120/125/155. Выключение подачи СОЖ.

М17 Конец подпрограммы М17 записывается в последнем кадре подпрограммы. Кадр может содержать только эту команду, или в сочетании с другими функциями. Вызов подпрограммы м М17 не могут находиться в одном кадре (вложение).

М20 Задняя бабка назад Только для устройства автоматической задней бабки. Задняя бабка движется назад. См. «Дополнительные функции – Автоматическая задняя бабка».

М21 Задняя бабка вперед Только для устройства автоматической задней бабки для РС Turn 120/125/155. Задняя бабка движется вперед. См. «Дополнительные функции – Автоматическая задняя бабка».

|

М25 Открывание зажимного приспособления Только для устройства автоматического зажимного приспособления для РС Turn 120/125/155. Зажимное приспособление открывается. См. «Дополнительные функции – Автоматическое зажимное приспособление».

М26 Закрывание зажимного приспособления Только для устройства автоматического зажимного приспособления для РС Turn 120/125/155. Зажимное приспособление закрывается. См. «Дополнительные функции – Автоматическое зажимное приспособление».

М30 Конец программы Командой М30 выключаются все приводы, и система возвращается в начало программы. Кроме того, показание счетчика увеличивается на 1.

М71 Выдувание ВКЛ Только для дополнительного устройства выдувания. Устройство выдувания включается.

М72 Выдувание ВЫКЛ Только для дополнительного устройства выдувания. Устройство выдувания выключается.

|

|

М98 Вызов подпрограммы

Формат: N… M98 P…

P……..Первые четыре цифры справа определяют номер подпрограммы, другие цифры – количество повторений.

Примечание:

М99 Конец подпрограммы, Указание перехода Формат: N… M99 P…

М99 в основной программе Без адреса перехода: Переход к началу программы. С адресом перехода: Переход к кадру № хххх

М99 в подпрограмме Без адреса перехода: Переход в программу вызова, следующий кадр после кадра с вызовом подпрограммы (см. рисунок). С адресом перехода: Переход в программу вызова к кадру № хххх

Примечание:

|

Основная программа Подпрограмма

Вызов подпрограммы из основной программы |

Цикл

нарезания прямой резьбы

Цикл

нарезания прямой резьбы