- •1 Загальна частина

- •1.1 Сортамент труб хпт 55

- •1.2 Дест на труби гост 9941-81

- •Сортамент

- •Технічні вимоги

- •Механічні характеристики приведені в таблиці 1.3

- •1.3 Технологічний процес виробництва труб на стані хпт-32.

- •Термічна обробка труб Термообробка зі сталі 12х18н10т проміжна

- •Видалення окалини

- •Маркірування

- •1.4 Теоретичні основи деформації металлу

- •1.5 Техніка безпеки та протипожежна техніка При технологічному процесі виробництва труб розміром 42x4 мм з марки сталі 12х18н10т виконуються наступні технологічні операції:

- •2. Спеціальна частина

- •2.1 Розрахунок маршруту прокатки

- •Розрахунок

- •2.2 Розрахунок калібровки робочого інструменту стана хпт 55

- •Розрахунок

- •2.3 Розрахунок річної продуктивності

- •Розрахунок

- •Висновки

- •Перелік посилань

2.2 Розрахунок калібровки робочого інструменту стана хпт 55

Вихідні дані:

Розміри заготівки: ДзхSз=76х7,5 мм

Розміри готової труби: ДтхSт=42х4 мм

Марка сталі: 12Х18Н10Т

Тип стану: ХПТ 55

На станах періодичної прокатки труб типу ХПТ 55 деформуючим інструментом служать калібри й оправка . Робоча ділянка поділяється по довжині на три основних ділянки: редукувальна, обтискна і калібруюча.

Характеристика калібровки

Сумарний коефіцієнт витягання

, (2.10)

, (2.10)

Відносне обтиснення по площі

, (2.11)

, (2.11)

Відносне обтиснення стінки труби

, (2.12)

, (2.12)

Абсолютне обтиснення діаметра

Д=Дз-Дт, (2.13)

Д=76-42=34мм

Розрахунок

Визначаємо конусність оправки

2tgα=0,02...0,5

де 2tgα – конусність оправки

Приймаємо 2tgα=0,04

Визначаємо діаметр оправки у перетисканні

dn=Дт-2·Sт, (2.14)

dn=42-2·4=34 мм

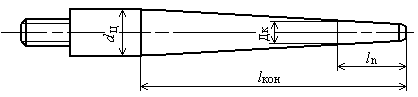

Рисунок 2.1 – Оправка стану ХПТ

Визначаємо довжину калібруючої частини

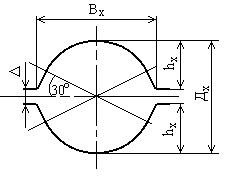

Рисунок 2.2 – Розгорнення гребня руч’я

lкал=m·μ·K, (2.15)

де m – величина подавання, мм;

μ – коефіцієнт витягання;

m·μ – величина лінійного зміщювання труб, мм;

m·μ=45 мм

К – коефіцієнт калібровки;

К=2...3,5 – для теплої прокатки;

Приймаємо К=3,5

lкал=45·(2...3,5)=90...157,5 мм

Приймаємо lкал=125 мм

Визначаємо діаметр циліндричної частини оправки

dц=dп+2tgα·(lкон-lкал), (2.16)

де lкон – довжина конічної частини оправки, мм

lкон=510 мм [3] c 91, табл. 6.1

dц=34+0,04(510-125)=49.4 мм

Визначаємо довжину частини редукування

(2.17)

де 2tg8p – конусність калібра у зоні редукування для теплої прокатки;

Р – зазор між заготівкою та оправкою, мм

Р=(Дз-2Sз)-dц, (2.18)

Р=(76-2·7,5)-49,4=11,6 мм

2tg8p=0,18...035

Визначаємо довжину обтискаючої частини

lобт= lроб- lред- lкал, (2.19)

де lроб – довжина робочої частини руч’я калібру, мм

Приймаємо lроб=510 мм [2] c 7 табл 1

lобт=510-58-125=327 мм

Довжина обтискання частини розбиваємо на десять однакових частин

(2.20)

Визначаємо приростання діаметру у кожному перерізі

δ1...10=l1...10·2tgα, (2.21)

δ1...10=32,7·0,04=1,34 мм

Визначаємо діаметри окружностей у контрольних перерізах

d0=dn=34 мм

d1=d0+δ=34+1,34=35,34 мм

d2= d1+ δ=35,34+1,34=36,68 мм

d3= d2+ δ=36,68+1,34=38,02 мм

d4= d3+ δ=38,02+1,34=39,36 мм

d5= d4+ δ=39,36+1,34=39,7 мм

d6= d5+ δ=39,7+1,34=41,04 мм

d7= d6+ δ=41,04+1,34=42,38 мм

d8= d7+ δ=42,38+1,34=43,72 мм

d9= d8+ δ=43,72+1,34=45,06 мм

d10= d9+ δ=45,06+1,34=46,4 мм

Визначаємо товщину стінки заготовок за урахуванням її потовщення при редукуванні у 10 перерізі

S10=Sз+S, (2.22)

де S=(0,05...0,07) – по цеховим даним

S10= Sз+(0,05...0,07)·(dз-d10), (2.23)

S10=7,5+(0,05...0,07)·(76-46,4)= 8,98...9,53 мм

де dз – внутрішній діаметр заготівки, мм

Приймаємо S10=9,4 мм

Визначаємо сумарне витягнення по стінці

, (2.24)

, (2.24)

Визначаємо часткові коефіцієнти витягання в контрольних перерізах по номограмі

Таблиця 2.3 – Часткові коефіцієнти витягання у контрольних перерізах

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

μх |

1,00 |

1,028 |

1,188 |

1,255 |

1,386 |

1, 492 |

1,874 |

2,047 |

2,128 |

2,252 |

2,35 |

Визначаємо товщину стінки у контрольних перерізах

Sx=Sт·μх, (2.25)

S1=Sт·μ1=4·1,028=4,112мм

S2=Sт·μ1=4·1,188=4,752мм

S3=Sт·μ2=4·1,255=5,02мм

S4=Sт·μ3=4·1,386=5,544мм

S5=Sт·μ4=4·1,492=5,97мм

S6=Sт·μ6=4·1,876=7,5мм

S7=Sт·μ7=4·2,047=8,19мм

S8=Sт·μ8=4·2,128=8,51мм

S9=Sт·μ9=4·2,252=9,01мм

Діаметри руч’я калібрів у початку і кінці калібруючої частини приймаємо однаковим зовнішньому діаметру труби на мінусовому допуску

Дкал=До=Дт=42 – 0,39=41,61 мм (2.26)

Діаметр руч’я у початку частини редукування дорівнюється зовнішньому діаметру заготівки

Дред=Дз=76 мм (2.27)

Визначаємо діаметри руч’я калібру у контрольних перерізах

Д1=d1+2S1=35,34 +2·4,112=43,56 мм

Д2=d2+2S2=36,68 +2·4,752=46,18 мм

Д3=d3+2S3=38,02 +2·5,02=48,06 мм

Д4=d4+2S4=39,36 +2·5,544=50,45 мм

Д5=d5+2S5=39,7 +2·5,97=51,6 мм

Д6=d6+2S6=41,04 +2·7,5=56,04 мм

Д7=d7+2S7=42,38 +2·8,19=58,76 мм

Д8=d8+2S8=43,72 +2·8,51=60,74 мм

Д9=d9+2S9=45,06 +2·9,01=63,08 мм

Д10=d10+2S10=46,4+2·9,4=65,2 мм

Визначаємо глибину калібрів у контрольних перерізах

2hx=Дх-λ, (2.28)

де λ – значення величини зазору між калібрами, мм

λ=0,05...1,2 мм Приймаємо λ=0,5 мм

2hкал=Дкал-λ=41.61-0,5=36,61 мм (2.29)

2h0=Д0-λ, (2.30)

2h1=Д1-λ=43,56-0,5=43,06 мм

2h2=Д2-λ=46,18 -0,5=45,68 мм

2h3=Д3-λ=48,06 -0,5=47,56мм

2h4=Д4-λ=50,45 -0,5=49,95 мм

2h5=Д5-λ=51,6 -0,5= 51,1 мм

2h6=Д6-λ=56,04 -0,5=55,54 мм

2h7=Д7-λ=58,76 -0,5=58,26мм

2h8=Д8-λ=60,74-0,5=60,24 мм

2h9=Д9-λ=63,08 -0,5=62,58 мм

2h10=Д10-λ=65,2-0,5=64,7 мм

2hред=Дред-λ=76-0,5=75,5 мм (2.31)

Визначаємо ширину калібрів за допомогою емпіричних коефіцієнтів

Вкал=Дкал+(0,3...0,5)= 41,61+0,3=41,91 мм (2.32)

В0=Д0·1,012=42·1,012=42,5 мм

В1=Д1·1,015=43,56·1,015=44,15 мм

В2=Д2·1,018=46,18 ·1,018=47,01 мм

В3=Д3·1,023=48,06·1,023=49,18 мм

В4=Д4·1,028=50,45 ·1,028=51,86 мм

В5=Д5·1,035=51,6·1,035=53,4 мм

В6=Д6·1,043=56,04 ·1,043=58,45 мм

В7=Д7·1,054=58,76 ·1,054=61,93 мм

В8=Д8·1,067=60,74·1,067=64,81 мм

В9=Д9·1,081=63,08 ·1,081=68,19 мм

В10=Д10·1,10=65,2·1,10=71,72 мм

Вред=Дред·1,10=76·1,10=83,6 мм (2.33)

Таблиця 2.4 – Параметри розгорнення руч’я калібру

|

Кал. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Ред |

lx, мм |

125 |

33,7 |

33,7 |

33,7 |

33,7 |

33,7 |

33,7 |

33,7 |

33,7 |

33,7 |

33,7 |

48 |

Дх, мм |

37,61 |

43 |

45,3 |

46,82 |

49,2 |

51,1 |

54,8 |

57,1 |

61,9 |

65,2 |

68,2 |

76 |

dx, мм |

36 |

37,34 |

38,68 |

40,02 |

41,36 |

42,7 |

44,04 |

45,38 |

46,72 |

48,06 |

49,4 |

51,4 |

Вх, мм |

37,31 |

44,15 |

46,62 |

48,4 |

51,09 |

53,4 |

57,67 |

60,7 |

66,04 |

70,48 |

75,02 |

83,6 |

2hx, мм |

37,11 |

43 |

45,3 |

46,82 |

49,2 |

51,1 |

54,8 |

57,1 |

61,4 |

64,7 |

67,7 |

75,5 |

Рисунок 2.3 – Калібр стану ХПТ