- •1 Загальна частина

- •1.1 Сортамент труб хпт 55

- •1.2 Дест на труби гост 9941-81

- •Сортамент

- •Технічні вимоги

- •Механічні характеристики приведені в таблиці 1.3

- •1.3 Технологічний процес виробництва труб на стані хпт-32.

- •Термічна обробка труб Термообробка зі сталі 12х18н10т проміжна

- •Видалення окалини

- •Маркірування

- •1.4 Теоретичні основи деформації металлу

- •1.5 Техніка безпеки та протипожежна техніка При технологічному процесі виробництва труб розміром 42x4 мм з марки сталі 12х18н10т виконуються наступні технологічні операції:

- •2. Спеціальна частина

- •2.1 Розрахунок маршруту прокатки

- •Розрахунок

- •2.2 Розрахунок калібровки робочого інструменту стана хпт 55

- •Розрахунок

- •2.3 Розрахунок річної продуктивності

- •Розрахунок

- •Висновки

- •Перелік посилань

Маркірування

Кожна труба маркірується наступними впорядкованими номерами. Маркірування від торця на відстані вказаної у ГОСТ або ТІ, здійснюють клеймами. При маркіруванні клеймами труб, калібруючи по внутрішньому діаметру необхідно в ній вводити оправку діаметром рівним діаметру який контролює прохідний калібр.

Стілоскопірування

Ділянка труби, яка піддається стілоскопіруванню, повинна бути очищена від бруду, жиру та окалини. Припік при стилоскопіруванні повинен бути на відстані не більше 5 мм від кінця труби. При стилоскопіруванні труби не повинні притулятися до металевих частин з іншими трубами.

Оформлення документів

На готові труби оформлюються документи і труби відправляються на склад збуту.

Упаковка

Труби в залежності від їх значення, діаметру і товщині стінки поставляють у ящиках або пакетах. Вага одного пакету не повинна перевищувати 5 т, а за вимогами замовника може не перевищувати 3 т.

Видача в збут

1.4 Теоретичні основи деформації металлу

Холодну прокатку тонкостінних труб виробляють на станах періодичної дії ХПТ.

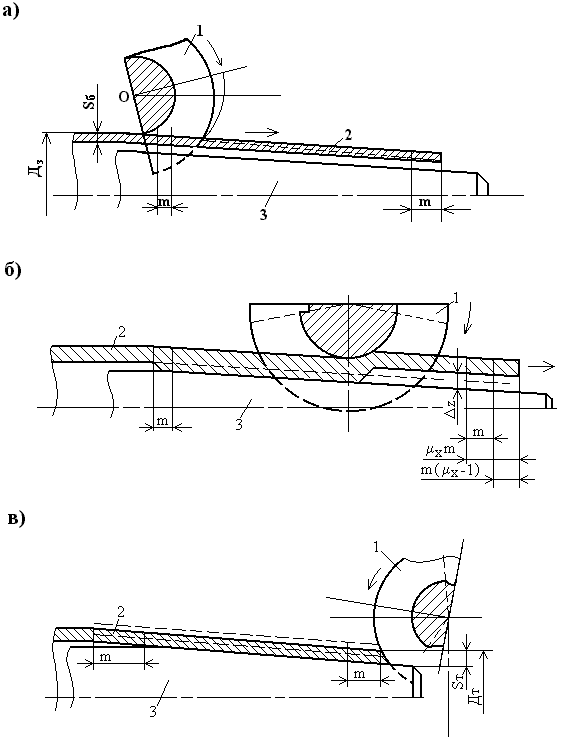

На рисуноку 1.1 показані три основних моменти процесу холодної прокатки труб.

а - положення кліті в крайньому задньому положенню;

б - положення кліті в центральному положенню;

в - положення кліті в крайньому передньому положенню;

Рисунок 1.1 – Схема деформації при холодній прокатці труб

Рисунок 1.1а відповідає крайньому задньому положенню кліті, коли калібр 1 звільняє робочий корпус 2 і виконується подача металу. При цьому між робочим конусом і конічною оправкою 3 утвориться зазор. Для вільного подавання труби у даному положенні на калібрах і частково на робочих валках передбачені ділянки з великою глибиною руч’я. Ділянка з великою глибиною руч’я має назву – зева подачі.

На малюнку 1.1б показано один з моментів робочого ходу. Деформація металу здійснюється коли перекатуються калібри. Калібри представляють собою полудиски, які закріплені у вирізах робочих валків. По півколу калібрів нарізаний робочий ручей перемінного січення. Деформація поданої порції металу починається з зменшення діаметру труби та недуже великим збільшенням товщини стінки. Після цього, як внутрішня поверхня робочого конусу доторкається з конічною оправкою, деформація по діаметру починається обтисненням стінки труби.

З метою підвищення точності геометричних розмірів і рівномірного обтиснення металу на станах ХПТ передбачено механізм повороту труби. Труба може повертатися на 70...90° так, як в крайньому передньому положенні кліті, як на малюнку 1.1в.

Важливою особливістю процесу холодної прокатки труб в порівнянні з холодним волочінням є те, що за один робочий цикл може бути проведена деформація до 75...95% від початкового січення заготовки, так як процес здійснюється з 14...18 кратним витягненням.

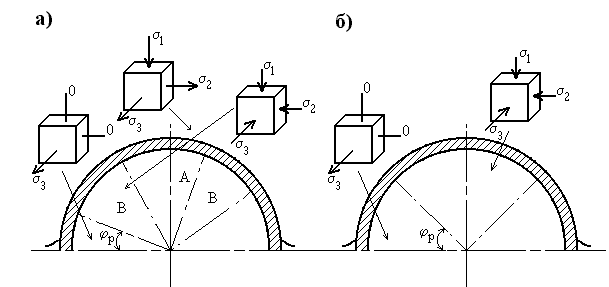

а – при прямому ході кліті; б – при зворотному ході кліті

Рисунок 1.2 Напружений стан металу по периметру січення

Для процесу холодної прокатки труб характерна висока пластичність металу. На рисунку 1.2 показані дві схеми напруженого стану металу по периметру січення, які можуть бути при холодній прокатці труб за час прямого ходу робочої кліті. При схемі, показаній на рисунку 1.2а у січеннях робочої ділянки, відповідно гребню руч’я діє активне розтягуючи напруження в подовжньому напрямку, що викликано безконтактною областю деформації труб. Ця схема може бути при прокатці труб в руч’ї з невеликим розвалом. По схемі, показаній на малюнку 1.2б у січення робочої ділянки, за виключенням випусків, схема напруженого стану наближається до нерівномірного усестороннього стиснення. Схема 1.2б більш ймовірна при прокатці в руч’ї з великим розвалом.

Дрібність деформації значно збільшує пластичність металу. Розберемо вплив дрібності деформації на пластичність металу в умовах холодної прокатки труб. Збільшення дрібності деформації зменшує величину деформації в кожному січенні труби за один цикл і зменшує величину залишкових напружень в робочій ділянці, які виникають під час деформації. В час попереднього циклу, з додатковим напруженням, з’являється при деформації металу під час даного циклу. При цьому величина подовжнього розтягуючого напруження, обмежуючого пластичного металу, зменшується. Таким чином, чим більше дрібність деформації при холодній прокатці труб, тим вища пластичність металу. Збільшення довжини робочої частини руч’я і поворот труби в крайніх положеннях робочої кліті підвищують дрібність деформації і пластичність металу, а збільшення розвалу руч’я знижує пластичність та властивості металу.