- •Введение

- •1. Требования к оформлению расчетно-графической работы

- •2. Объём расчетно-графической работы

- •3. Методика и рекомендации по выполнению расчетно-графической работы

- •3.1 Задача №1. Расчёт и выбор посадок с зазором.

- •3.1.3 Пример выполнения расчёта.

- •3.2 Задача №2. Расчёт и выбор посадок с натягом.

- •3.2.1. Рекомендации по решению задачи №2.

- •3.2.2. Последовательность выполнения расчёта.

- •3.2.3. Пример выполнения

- •3.3. Задача №3. Выбор посадок подшипников качения.

- •3.3.1. Рекомендации по решению задачи.

- •3.3.2. Последовательность выполнения расчёта.

- •3.3.3. Пример выполнения.

- •3.4 Задача № 4. Выбор допусков резьбовых соединений

- •3.4.1. Рекомендации по решению задачи № 4

- •3.4.2. Последовательность решения

- •3.4.3. Пример выполнения

- •3.5 Задача № 5. Расчет размерных цепей.

- •3.5.3. Последовательность выполнения расчета

- •3.5.3.1. Решение прямой задачи,

- •1. Метод максимума-минимума:

- •3.5.3.2. Решение обратной задачи

- •2. Вероятностный метод.

- •3.5.4 Примеры выполнения расчета размерной цепи

- •I. Решение прямой задачи вероятностным методом.

- •Общий перечень рек0мендуемой литературы

- •Значение коэффициентов трения f при установившемся процессе распрессовки и проворачивания

- •Значение величин с и с

- •Виды нагружения колец шарико- и роликопеодшипников

- •Динамический коэффициент посадки к

- •Допуски интенсивности нагрузок на посадочных поверхностях валов

- •Рекомендуемые поля допусков для валов и отверстий корпусов под подшипники качения с местнонагруженными кольцами

- •Точность размеров внутренних колец радиально-упорных шариковых подшипников (по ст сэв 774-77)

- •Точность размеров наружных колец радиально-упорных шариковых подшипников (по ст сэв 774-74)

- •Допуски и отклонения калибров, мм (по гост 24853-81)

- •Формулы для расчёта предельных и исполнительных размеров рабочих калибров с размерами изделий до 180 мм

- •Поля допусков метрической резьбы

- •Резьба с зазором по гост 16093 (ст сэв 640-77)

- •Резьба с натягом по гост 4608-81 (ст сэв 306-76).

- •Резьба с переходными посадками по гост 24834-81 (ст сэв 305-76)

- •Размеры среднего и внутреннего диаметров метрических резьб (по гост 9150, гост 8724-81, гост 24705-81)

- •Номинальные диаметры и шаги метрической резьбы рядов 1 и 2 (по гост 8724-81)

- •(По ескд сэв)

- •Допуски и количество единиц допуска для размеров до 250 мм

3.3.2. Последовательность выполнения расчёта.

1. По ГОСТ 3478-79 (приложение 11) в соответствии с заданным типом подшипника определяются основные размеры подшипника.

2. В зависимости от условий работы подшипникового узла по СТ СЭВ 773-77 определяется вид нагружения колец (табл.4.88 [3] или приложение 12).

3. Для определения посадки циркуляционного нагруженного кольца рассчитывается интенсивность нагрузки на посадочной поверхности:

![]() ,

где (3.1)

,

где (3.1)

R – радиальная реакция опоры на подшипник, кН;

B, r – ширина и радиус закругления подшипника, м;

КП – динамический коэффициент посадки, зависящий от характера нагрузки (приложение 13);

К1 – коэффициент, учитывающий степень ослабления посадочного натяга при полом или тонкостенном вале (табл. 4.90 [3]). Для сплошного вала К1=1.

К2 – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору (табл. 4.91 [3]). Для радиальных подшипников с одним наружным или внутренним кольцом К2=1.

По величине PR, классу точности подшипника и диаметру циркуляционно-нагруженного кольца из таблицы 4.92 [3] или приложения 14 [1] выбирается рекомендуемое поле допуска и посадочного места.

4. Выбирается поле допуска посадочного места для местно-нагруженного кольца в зависимости от номинального диаметра кольца, типа подшипника и характера нагрузки (табл.4.89 [3] или приложение 15).

5. По СТ СЭВ 144-77 (табл.4.82 и 4.83 [3] или приложения 16 и17) определяются предельные отклонения диаметров внутреннего и наружного колец подшипника (dm и Dm).

6. По СТ СЭВ 144-75 (табл. 1.28, 1.29, 1.36 и 1.37 [2]) определяются предельные отклонения диаметров посадочных мест вала и корпуса согласно выбранным полям допусков внутреннего и наружного колец подшипника.

7. Ограничиваются отклонения формы и расположения посадочных поверхностей вала и отверстия корпуса. Для ограничения отклонений формы назначается допуск цилиндричности, который зависит от класса точности подшипника:

для 0 и 6 класса точности – допуск цилиндричности цапфы вала и отверстия корпуса не более ¼ допуска размера диаметра;

для 5 и 6 класса точности – допуск цилиндричности не более 1/8 допуска размера диаметра.

8. По табл. 4.95 [2] или приложению 18 назначается шероховатость посадочных поверхностей.

3.3.3. Пример выполнения.

Исходные данные:

Номер подшипника 46330;

Класс точности подшипника 6;

Радиальная реакция опоры на подшипник R=10 кН;

Динамический коэффициент посадки КП=1,8;

Вращается сплошной вал.

1. По ГОСТ 3478-79 (приложение 11) определяем основные размеры подшипника 46330: радиально-упорный шарикоподшипник; однорядный имеет диаметр отверстия внутреннего кольца d=150 мм; диаметр наружного кольца – D=320 мм; ширина подшипника B=65 мм; радиус закругления r=5 мм.

2. По СТ СЭВ 773-77 (приложение 12) определяем вид нагружения колец, так как вращается вал с постоянной радиальной нагрузкой, то внутренне кольцо испытывает циркуляционное нагружение.

Наружное кольцо неподвижно, следовательно, оно подвергается местному нагружению.

3. Для внутреннего циркуляционно-нагруженного кольца рассчитывается интенсивность нагрузки на поверхность цапфы вала по формуле (3.1):

![]() кН/м

кН/м

где R=10 кН; В=65 мм; r=5 мм; Кп=1,8; К1=1; К2=1.

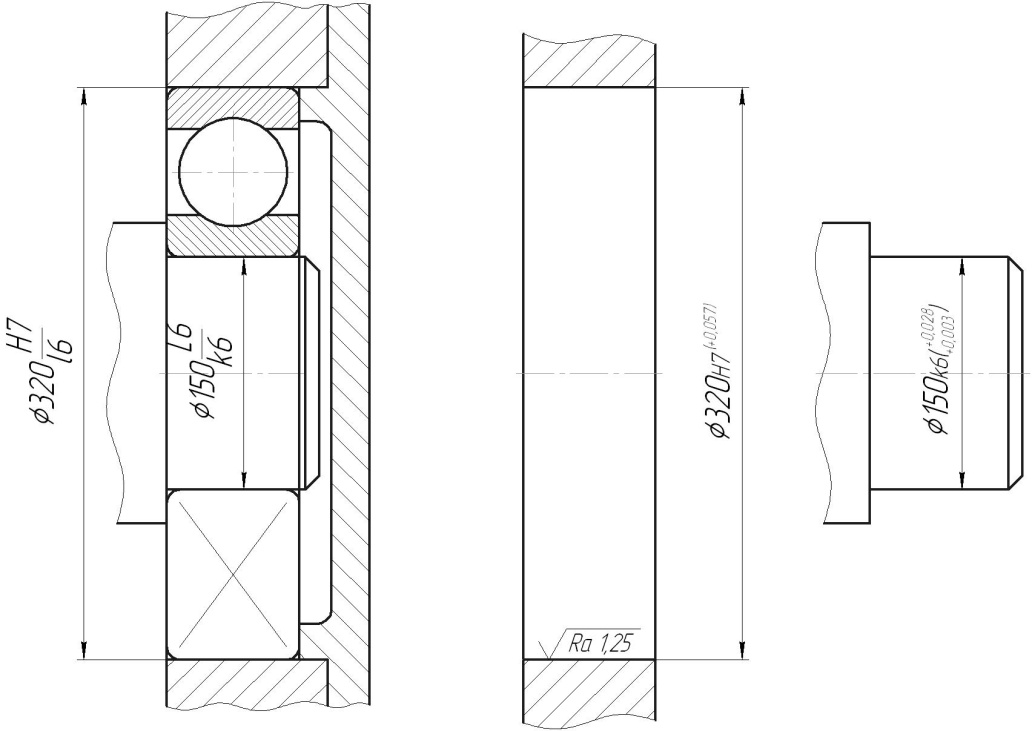

По PR=327 кН/м для подшипника 6 класса точности с диаметром внутреннего кольца – d=150 мм по приложении 14 выбираем посадку для внутреннего циркуляционно-нагруженного кольца – Ø150L6/k6, где L6 – поле допуска диаметра отверстия внутреннего посадочного кольца подшипника, а k6 – поле допуска посадочной поверхности цапфы вала.

4. По приложению 15 в зависимости от диаметра нагруженного кольца – D=320 мм при нагрузке с сильными ударами и вибрацией (Кп=1,8) для однорядного радиально-упорного шарикоподшипника выбираем посадку наружного местно-нагруженного кольца – Ø320Н7/l6, где Н7 – поле допуска диаметра посадочной поверхности отверстия корпуса, а l6 – поле допуска диаметра наружного кольца подшипника.

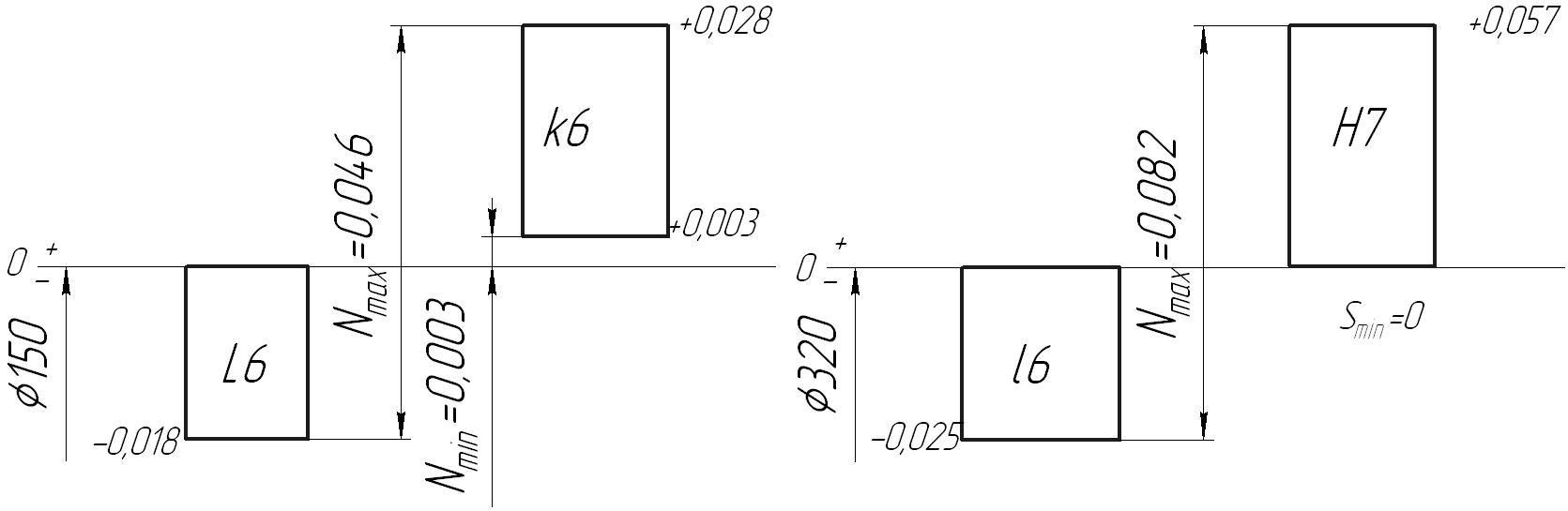

5. Определяем предельные отклонения диаметров колец подшипника по СТ СЭВ 774-77 (приложения 16 и 17):

внутреннего кольца: Ø150 L6 – ESП=0; EIП=-0,018;

наружного кольца: Ø320 l6 – esП=0; eiП=-0,025.

6. По ГОСТ 25437-82 (табл. 1.29 и 1.36 [2]) определяем предельные отклонения диаметров поверхностей вала и корпуса:

цапфы вала: Ø150 k6 – esП=+0,028; eiП=+0,003;

отверстие корпуса: Ø320 Н7 – ESП=+0,057; EIП=0.

7. Определяем допуски цилиндричности посадочных поверхностей:

цапфы вала:

![]() ;

;

отверстия корпуса:

![]()

Назначаем шероховатость поверхностей (приложение 18):

цапфы вала: Rad=1,25 мкм;

отверстия корпуса: RaD=1.25 мкм;

торцов заплечиков валов и отверстия корпусов: Ra=2.5 мкм.

8. В графической части строим схему полей допусков колец подшипника цапфы вала и отверстия корпуса (рис. 11).

На сборочном чертеже редуктора (рис.7) обозначается посадка, а на чертежах посадочных мест указываются размеры, обозначения полей допусков, предельные отклонения, отклонения формы и шероховатость посадочных поверхностей вала и корпуса (рис.15).

Рисунок 11- Схема расположения полей допусков колец подшипника и посадочных мест вала и корпуса

Рисунок 12 - Пример обозначения посадки подшипника качения на сборочном чертеже редуктора и чертежах посадочных мест вала и корпуса