НЕФТЕПЕРЕРАБОТКА

.pdf

vk.com/club152685050 | vk.com/id446425943

Глава 19

ГИДРООЧИСТКА

19.1.Превращения гетероатомных соединений

впроцессе гидроочистки

Гидроочистка — процесс удаления из нефтепродуктов гетероатомов в результате гидрирования серу-, азотсодержащих и конденсированных соединений. При этом происходит гидрогенолиз гетероатомных соединений в результате разрыва связей С-S, С-N и С-О и насыщении водородом образующихся гетероатомов. Одновременно гидрируются диеновые, олефиновые и частично полициклические ароматические углеродороды и удаляются металлы, содержащиеся в виде металлоорганических соединений.

Меркаптаны гидрируются до сероводорода и соответствующего углеводорода:

RSH + H2 RH + H2S

RH + H2S

Сульфиды гидрируются через образование меркаптанов:

+H2

RSR' + H2 RSH + R'H

RSH + R'H  R'H + RH + H2S

R'H + RH + H2S

Дисульфиды гидрируются аналогично:

RSSR' + H2 RSH + R'H +H2

RSH + R'H +H2  R'H + RH + 2H2S

R'H + RH + 2H2S

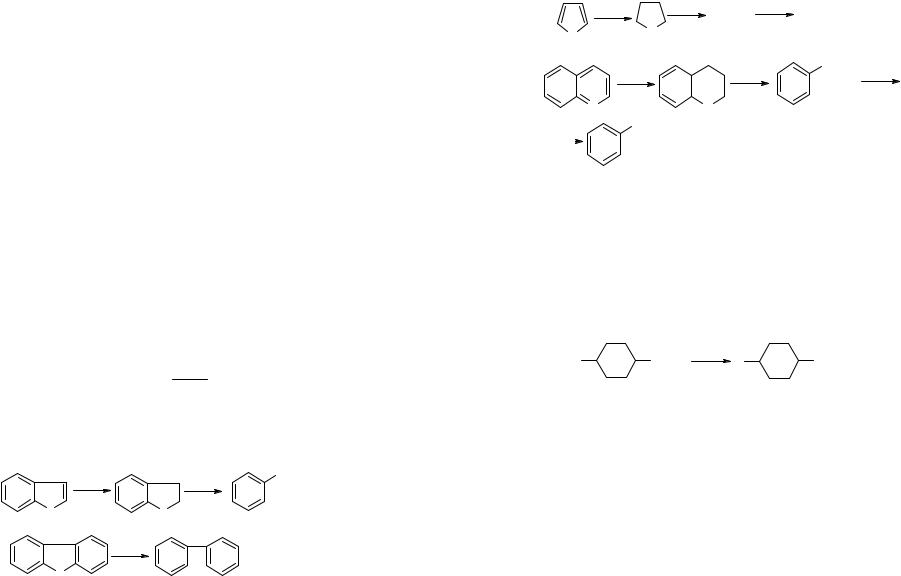

Циклические сульфиды, например, тиофан и тиофен, гидрируются с образованием соответствующих алифатических углеводородов, бенз- и дибензтиофены гидрируются по схеме:

+H2 |

|

+H2 |

C2H5 |

|

+ H2S |

||

|

|

|

|

S |

|

S |

|

|

+H2 |

|

+ H2S |

S |

|

|

|

|

|

|

Гидрогенолиз азоторганических соединений. Азот в нефтяном сырьё находится преимущественно в гетероцик-

лах в виде производных пиррола и пиридина. Гидрирование их протекает в общем аналогично гидрированию сульфидов:

+H2 |

+H2 |

C4H9NH2 |

+H2 |

C4H10 |

+ NH3 |

|

N |

|

|||

N |

|

|

|

|

|

H |

|

|

|

|

|

H |

|

|

|

|

|

|

|

|

|

|

|

+H |

|

+H |

|

C3H6NH2 +H |

|

|

|

|

2 |

||

2 |

|

2 |

|

|

|

N |

|

N |

|

|

|

|

|

H |

|

|

|

+H2 |

C3H7 |

|

+ NH3 |

||

|

Гидрогенолиз кислородсодержащих соединений.

Кислород в топливных фракциях может быть представлен соединениями типа спиртов, эфиров, фенолов и нафтеновых кислот. В газойлевых фракциях и нефтяных остатках кислород находится в основном в мостиковых связях и в циклах полициклических ароматических и смолистоасфальтеновых соединений нефти.

При гидрировании кислородных соединений образуются соответствующие углеводороды и вода:

R |

COOH |

+H2 |

R |

CH3 + H2O |

|

19.2. Катализаторы гидроочистки

Используемые в промышленных гидрогенизационных процессах катализаторы являются сложными композициями, и в их состав входят, как правило, следующие компоненты:

1)металлы VIII группы: Ni, Co, Pt, Pd, иногда Fe;

2)окислы или сульфиды VI группы: Mo, W, иногда Сr;

3)термостойкие носители с развитой удельной поверхностью и высокой механической прочностью, инертные или обладающие кислотными свойствами.

501 |

502 |

vk.com/club152685050 | vk.com/id446425943

Никель, кобальт, платина или палладий придают катализаторам дегидро-гидрирующие свойства, но они не обладают устойчивостью по отношению к отравляющему действию контактных ядов и не могут быть использованы в отдельности в гидрогенизационных процессах.

Молибден, вольфрам и их оксиды являются n- полупроводниками (как и Ni, Co, Pt и Pd). Их каталитическая активность по отношению к реакциям окислениявосстановления обусловливается наличием на их поверхности свободных электронов, способствующих адсорбции, хемосорбции, гомолитическому распаду органических молекул. Однако Мо и W значительно уступают по дегидрогидрирующей активности Ni, Co и особенно Pt и Pd.

Сульфиды же Мо и W являются р-полупроводниками (дырочными). Дырочная их проводимость обусловливает протекание гетеролитических (ионных) реакций, в частности, расщепление C-S, C-N и С-0 связей в гетероорганических соединениях.

Сочетание Ni или Со с Мо или W придаёт их смесям и сплавам бифункциональные свойства — способность осуществлять одновременно и гомолитические, и гетеролитические реакции и, что особенно важно, стойкость по отношению к отравляющему действию сернистых и азотистых соединений, содержащихся в нефтяном сырье.

Применение носителей позволяет снизить содержание активных компонентов в катализаторах, что особенно важно в случае использования дорогостоящих металлов. В зависимости от типа реакторов катализаторы на носителях изготавливают в виде таблеток, шариков или микросфер.

Носители нейтральной природы (оксиды алюминия, кремния, магния и др.) не придают катализаторам на их основе дополнительных каталитических свойств.

Носители, обладающие кислотными свойствами, как, например, синтетические аморфные и кристаллические алюмосиликаты и цеолиты, магний- и цирконийсиликаты, фосфаты, придают катализаторам дополнительно изомери-

зующие и расщепляющие (крекирующие) свойства. Отсюда понятно, почему катализаторы гидрообессеривания высококипящих и остаточных нефтяных фракций, особенно гидрокрекинга, изготавливают с использованием кислотноактивных носителей. Катализаторы на таковых носителях, содержащие металлы VI и VIII групп, являются по существу полифункциональными.

В мировой практике наибольшее распространение в гидрогенизационных процессах получили алюмокобальтмолибденовые (АКМ), алюмоникельмолибденовые (АНМ) и смешанные алюмоникелькобальтмолибденовые (AHKM), а также алюмоникельмолибденсиликатные (АНМС) катализаторы. В процессах глубокого гидрирования азотсодержащих ароматических соединений парафинов и масляных фракций применяют алюмоникельили алюмокобальтвольфрамовые катализаторы (АНВ или АКВ). В последние годы распространение получают цеолитсодержащие катализаторы гидрообессеривания и гидрокрекинга. АКМ и АНМ катализаторы гидроочистки содержат 2-4 % мас. Со или Ni и 9-15 % мас. МоО3 на активном γ-оксиде алюминия. На стадии пусковых операций или в начале сырьевого цикла их подвергают сульфидированию (осернению) в токе H2S и H2, при этом их каталитическая активность существенно возрастает.

Сырьём процессов гидрооблагораживания являются бензиновые, керосиновые и дизельные фракции, вакуумный газойль и смазочные масла.

Для гидрирования применяется циркулирующий водородосодержащий газ (ВСГ) с высокой концентрацией водорода 60 % об. Кратность циркуляции ВСТ в зависимости от качества сырья изменяется в пределах от 150 до 1000 м3 сырья.

Регенерация катализатора. В процессе эксплуатации катализатор постепенно теряет свою активность в результате закоксовывания и отложения на его поверхности металлов сырья. Для восстановления первоначальной актив-

503 |

504 |

vk.com/club152685050 | vk.com/id446425943

ности катализатор подвергают регенерации окислительным выжигом кокса. В зависимости от состава катализатора применяют газовоздушный или паровоздушный способ регенерации. Цеолитсодержащие катализаторы гидрообессеривания и гидрокрекинга нельзя подвергать паровоздушной регенерации.

Газовоздушную регенерацию обычно проводят смесью инертного газа с воздухом при температуре до 530 °С. При этом регенерируемый катализатор ускоряет реакции горения кокса.

Паровоздушную регенерацию проводят смесью, нагретой в печи до температуры начала выжига кокса. Смесь поступает в реактор, где происходит послойный выжиг кокса, после чего газы сбрасывают в дымовую трубу.

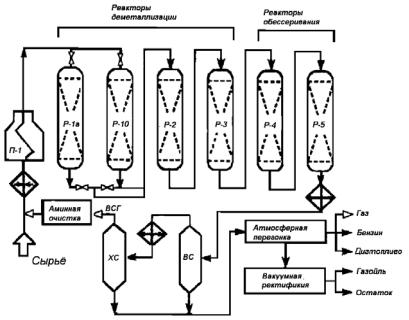

19.3. Технологическая схема установки гидрообессеривания нефтяных остатков

В современной мировой нефтепереработке наиболее актуальной и сложной проблемой является облагораживание (деметаллизация, деасфальтизация и обессеривание) нефтяных остатков — гудронов и мазутов, потенциальное содержание которых в нефтях большинства месторождений составляет20-55 %.

Из промышленно-освоенных процессов оригинальным, наиболее технологически гибким и достаточно эффективным является процесс гидрообессеривания тяжелых нефтяных остатков "Хайвал", разработанный Французским институтом нефти.

Принципиальная технологичная схема представлена на рис. 19.1.

Реакторный блок установки состоит из поочередно работающих защитных реакторов Р-1 а и Р-1 б, двух последовательно работающих основных реакторов Р-2 и Р-3 глубокой гидродеметаллизации и двух последовательно работающих реакторов гидрообессеривания Р-4 и Р-5.

Рис.19.1. Принципиальная технологическая схема установки гидрообессеривания нефтяных остатков

Защитные реакторы P-1 а и Р-1 б работают в режиме взаимозаменяемости; когда катализатор в работающем реакторе теряет свою деметаллизирующую активность, переключают на другой резервный реактор без остановки установки. Продолжительность непрерывной работы реакторов составляет: защитных — 3-4 месяца, а остальных — 1 год.

Исходное сырье (мазуты, гудроны) смешивают с ВСГ, реакционную смесь нагревают в печи П-1 до требуемой температуры и последовательно подают в защитный и основные реакторы гидродеметаллизации и реакторы гидрообессеривания. Продукты гидрообессеривания подвергают горячей сепарации в горячем и холодном газосепараторах, далее стабилизации и фракционированию на атмосферных

ивакуумных колоннах.

Вкачестве катализатора в процессе используют модифицированный гидрирующими металлами оксид алюминия, обладающий высокой металлоемкостью (катализатор имеет шероховатую поверхность с порами в форме "ежа").

505 |

506 |

vk.com/club152685050 | vk.com/id446425943

Глава 20

ГЛУБОКАЯ ПЕРЕРАБОТКА НЕФТИ

В XXI веке актуальной проблемой мировой экономики является исчерпание запасов в условиях реально наступающего дефицита нефти. Существующая практика нерационального расходования нефтяных ресурсов не может быть оправдана. Нефть должна полностью и без остатка перерабатываться с получением только высококачественных и экологически чистых продуктов, прежде всего моторных топлив, высокоиндексных смазочных масел и сырья для нефтехимического синтеза. Для решения этой актуальной проблемы необходимы углубление и химизация переработки нефти. Эта генеральная линия развития современной мировой нефтепереработки связана с разработкой и внедрением гибких технологических схем и современных высокоинтенсивных экологически безвредных термокаталитических процессов глубокой переработки нефтяных остатков с получением высококачественных моторных топлив и других нефтепродуктов. На рисунке 20.1 представлена принципиальная схема комплексной переработки нефти.

Нефть после двухступенчатой электрообессоливающей установки поступает на атмосферно-вакуумную перегонку, в результате которой получается несколько светлых дистиллятов, тяжелый газойль и гудрон. Головку бензина и фракцию реактивного топлива после очистки направляют на смесительную станцию для компаундирования. Фракцию тяжёлого бензина подвергают каталитическому риформингу для получения высокооктанового компонента бензина или ароматических углеводородов. Кроме того, риформингу подвергается бензиновый дистиллят коксования.

507 |

508 |

vk.com/club152685050 | vk.com/id446425943

Оба компонента сырья предварительно проходят гидроочистку. Предусмотрена экстракция ароматических углеводородов из жидких продуктов риформинга, которая при получении на установке риформинга бензина служит одновременно для отделения и возврата на повторный риформинг непревращённой части сырья. Полученный экстракт путём ректификации разделяют на требуемые компоненты или углеводороды. Керосиновый дистиллят и легкий газойль проходят гидроочистку и используются после этого как компоненты дизельного топлива.

Тяжёлый вакуумный газойль подвергают каталитическому крекингу в смеси с газойлем коксования.

Для увеличения выхода светлых продуктов на установке каталитического крекинга предусмотрена рециркуляция. Гудрон поступает на установку коксования; жидкие продукты этого процесса являются сырьём для установок каталитического риформинга и каталитического крекинга, лёгкий газойль коксования после гидроочистки используется как компонент дизельного топлива. Кроме того, на установке получают кокс, который можно использовать в качестве топлива для технологических установок или электростанции завода. Газ разделяют на компоненты на газофракционирующей установке (ГФУ). Сероводород, получаемый в результате очистки газа, а также с установки гидроочистки, перерабатывают на отдельной установке производства элементарной серы. Тем самым достигается утилизация серы, содержавшейся в исходном сырье, и предотвращается опасность отравления атмосферы.

Газообразные углеводороды перерабатывают на установках алкилирования (фракция С4) и полимеризации (фракция С3) с получением высокооктановых компонентов. Общий отбор светлых продуктов составляет 69,0 % нанефть.

На заводе имеется установка производства водорода. Поточная схема, представленная на рис. 20.1, характеризуется глубокой переработкой нефти в виде жидкого остатка

—котельного топлива.

Всвязи с внедрением в промышленность процесса

гидрокрекинга последний может быть введен в поточную схему завода для переработки газойлей прямой перегонки нефти, каталитического крекинга и коксования или же остатков. По этой схеме гидрокрекингу подвергается вакуумный газойль; сырьём каталитического крекинга служит смесь тяжёлого дистиллята гидрокрекинга, гидроочищенного газойля коксования и тяжёлого рафината с установки экстракции. Для повышения октанового числа бензина используется установка изомеризации лёгкой головки бензина, предусмотрено разделение ароматических углеводородов на индивидуальные компоненты, в том числе на изомеры ксилола. С целью увеличения ресурсов ароматических углеводородов в схему введены установки каталитического гидродеалкилирования — для производства бензола из менее ценного толуола и для производства нафталина из лёгкого газойля каталитического крекинга.

На установке карбамидной депарафинизации вырабатывают зимние сорта дизельного топлива; с этой же установки получают жидкий парафин — сырьё для производства жирных кислот и других химических продуктов. Для увеличения ресурсов газообразных олефинов имеется установка пиролиза этана и бутана.

В схеме широко используются процессы гидроочистки и экстракции. Большая часть гудрона идет на получение кокса. Остальной гудрон идет на производство битума, а часть остатка атмосферной перегонки используется как котельное топливо для нужд завода.

Установки гидроочистки необходимы для всех заводов, перерабатывающих сернистые нефти, относительное количество которых неуклонно возрастает. Что же касается процессов переработки тяжелой части нефти, то её можно использовать в различных направлениях: при неглубокой переработке нефти непосредственно, в виде котельного топлива, а при глубокой переработке — превращением в более ценные светлые нефтепродукты и сырьё для нефтехимического синтеза.

509 |

510 |

vk.com/club152685050 | vk.com/id446425943

Глава 21

МОТОРНЫЕ ТОПЛИВА

Моторные топлива в зависимости от принципа работы двигателей подразделяются на:

1.Автомобильные и авиационные

2.Реактивные

3.Дизельные

21.1.Автомобильные и авиационные топлива 21.1.1. Принцип работы поршневых двигателей

спринудительным зажиганием

На большинстве легковых и грузовых автомобилей, а также на некоторых самолетах установлены поршневые двигатели внутреннего сгорания с принудительным зажиганием. По роду топлива эти двигатели разделяют на двигатели жидкого топлива и газовые, по способу заполнения цилиндра свежимзарядом— начетырёхтактныеидвухтактные.

Для превращения жидкого топлива в пары и смешения его с воздухом в двигателях внутреннего сгорания с принудительным зажиганием от искры, используют процесс карбюрации, который заключается в раздроблении жидкого топлива на мелкие капли, интенсивном перемешивании с воздухом и испарении. Прибор, в котором совершается этот процесс, называют карбюратором.

На современных автомобильных и авиационных двигателях используется также непосредственный впрыск бензина с помощью форсунок.

В двигателях, оборудованных системой электронного впрыска топлива, обеспечивается более равномерное распределение топлива по цилиндрам, и вследствие этого они обладают рядом преимуществ по сравнению с карбюраторными по топливной экономичности, динамичности, токсичности отработанных газов.

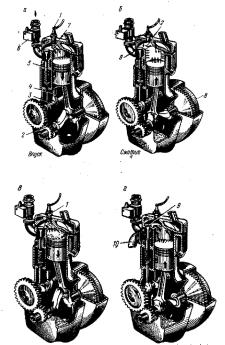

Рабочий цикл четырёхтактного карбюраторного двигателя. Такт впуска обеспечивает заполнение цилиндра горючей смесью. За этот такт коленчатый вал (рис. 21.1.а), вращаясь по часовой стрелке, перемещает поршень 5 от ВМТ до НМТ. При этом открывается клапан, через который в цилиндр, имеющий разрежение, поступает рабочая смесь. В конце хода поршня клапан закрывается. Кулачковый вал газораспределительного механизма толкает штангу, обеспечивая согласованную работу впускных и выпускных клапанов. Воздушный фильтрочищаетвоздухот пыли.

Такт сжатия (рис.21.1) приводит к повышению давления и температуры рабочей смеси вследствие уменьшения её объёма придвижениипоршняотНМТдоВМТ(клапаны7 и9 закрыты).

Рис. 21.1. Схемаработычетырехтактногокарбюраторногодвигателя

С возрастанием степени сжатия смеси повышается мощность и экономичность двигателя. Но увеличение степени сжатия сверх меры приведет к преждевременному

511 |

512 |

vk.com/club152685050 | vk.com/id446425943

воспламенению топлива (детонации) и по этой причине — к снижению мощности и расстройству двигателя.

Такт расширения (рабочий ход) совершается при дви-

жении поршня вниз. Перед этим, а именно в конце такта сжатия, рабочая смесь воспламеняется свечой 1 (рис. 21.1 в), топливо быстро сгорает, вследствие чего давление газов сильно возрастает. Действуя на поршень, газы гонят его к НМТ, приводя во вращение коленчатый вал. Клапаны при этом продолжают оставаться закрытыми.

Такт выпуска. Коленчатый вал продолжая вращаться, начнет перемещать поршень вверх. Выпускной клапан открывается и продукты горения (отработавшие газы) через него выталкиваются поршнем через выпускной трубопровод (рис. 21.1 г) в атмосферу.

Основным (базовым) компонентом топлив для автомобильных двигателей с зажиганием от искры долгое время был бензин прямой перегонки нефти. Этот продукт ввиду его низких эксплуатационных качеств повсеместно заменяется бензинами каталитического риформинга и крекинга. Кроме них в состав автомобильных бензинов включают алкилаты, продукты изомеризации легких бензиновых фракций, бензиновые фракции висбрекинга, термического крекинга и коксования, рафинаты от экстракционного выделения бензола и толуола, гидрооблагороженные пиролизные бензины, бутан, бутан-бутиленовую фракцию. Для улучшения свойств и увеличения ресурсов в состав автомобильных бензинов во всё возрастающих количествах вводят кислородсодержащие соединения — метиловый и вторичный бутиловый спирты, метилтретичнобутиловый и метилтретичноамиловый зфиры (МТБЭ и МТАЭ).

Вкачестве топлива для автомобильных карбюраторных двигателей в последнее время применяют сжатый или сжиженный природный газ, сжиженную пропан-бутановую смесь.

Вкачестве базовых компонентов авиационных бензинов используют бензины каталитического крекинга, в не-

которых случаях — катализаты риформинга. Для улучшения эксплуатационных свойств добавляют алкилат, толуол, антидетонационные и антиокислительные присадки.

Эксплуатационные характеристики бензинов должны обеспечивать нормальную работу двигателей в различных режимах. Основными показателями качества автомобильных топлив являются детонационная стойкость, фракционный состав, химическая и физическая стабильность, содержание серы. Авиационные бензины, помимо этого, характеризуются температурой кристаллизации, содержанием смолистых веществ, теплотой сгорания.

21.1.2. Детонационная стойкость

Авиационные, автомобильные и тракторные поршневые двигатели внутреннего сгорания с принудительным воспламенением от искры работают по четырехтактному циклу. В первом такте — всасывание — топливно-воз- душная рабочая смесь заполняет цилиндр двигателя и нагревается к концу такта в двигателях, работающих на бензине до 80-130 °С, и до 140-205 °С в керосиновых двигателях. Во втором такте—сжатие—давление смеси возрастает до 10-12 бар (бар=105 н/м2), а температура — до 150-350 °С. В конце хода сжатия с некоторым опережением смесь воспламеняется от электрической искры. Хотя время сгорания топлива очень мало — тысячные доли секунды, но оно все же сгорает постепенно, по мере продвижения фронта пламени по камере сгорания. Фронтом пламени называется тонкий слой газа, в котором протекает реакция горения. При нормальном сгорании фронт пламени распространяется со скоростью 20-30 м/сек. Температура сгорания достигает 2200-2800 °С, а давление газов сравнительно плавно возрастает до 30-50 бар в автомобильных двигателях и до 80 бар в авиационных. В третьем такте (рабочий ход) реализуется энергия сжатых продуктов сгорания и во время четвертого такта цилиндр двигателя ос-

513 |

514 |

vk.com/club152685050 | vk.com/id446425943

вобождается от продуктов сгорания.

В поршневых авиационных и автомобильных двигателях в качестве топлива применяются бензины, а в тракторных — керосины. Важнейшее эксплуатационное требование к этим видам моторных топлив — обеспечение нормального бездетонационного сгорания в двигателях, для которых эти топлива предназначены.

Детонацией называется особый ненормальный характер сгорания топлива в двигателе. При детонации только часть рабочей смеси после воспламенения от искры сгорает нормально с обычной скоростью. Последняя порция топливного заряда (до 15-20 %), находящаяся перед фронтом пламени, мгновенно самовоспламеняется, в результате скорость распространения пламени возрастает до 15002500 м/сек, а давление нарастает не плавно, а резкими скачками. Этот резкий перепад давления создает ударную детонационную волну. Удар такой волны о стенки цилиндра и ее многократное отражение от них приводит к вибрации и вызывает характерный металлический стук, являющийся главным внешним признаком детонационного сгорания. Другие внешние признаки детонации: появление в выхлопных газах клубов чёрного дыма, а также резкое повышение температуры стенок цилиндра. Детонация — явление очень вредное. На детонационных режимах мощность двигателя падает, удельный расход топлива возрастает, работа двигателя становится жесткой и неровной. Кроме того, детонация вызывает прогорание и коробление поршней и выхлопных клапанов, перегрев и вывод из строя электрических свечей и другие неполадки. Износ двигателя ускоряется, а межремонтные сроки укорачиваются. При длительной работе на режиме интенсивной детонации возможны и аварийные последствия. Особенно опасна детонация в авиационных двигателях.

Явление детонации находит объяснение в кинетических и химических особенностях реакций окисления и сгорания углеводородов топлива. Эти реакции очень сложны,

протекают по радикально-цепному механизму и в сильной степени зависят от температуры. Уже во время всасывания и сжатия происходит как бы предварительная химическая подготовка топливной смеси к сгоранию. Углеводороды топлива вступают в реакции окисления кислородом воздуха. Первыми промежуточными продуктами являются гидроперекиси (ROOH). Это нестойкие, высокоактивные вещества. Они разлагаются с образованием свободных радикалов, вовлекают в реакцию все новые и новые молекулы углеводородов. Следовательно, реакции окисления идут с самоускорением. Возникают новые активные центры, развиваются новые цепи реакций.

Перекиси относят к разряду весьма нестойких соединений, которые при высоких термобарических условиях могут самопроизвольно разлагаться и стать причиной возникновения детонации. Теоретическим обоснованием гипотезы Баха по радикально-цепной теории Семенова являлся следующий механизм окисления углеводородов:

RH + O |

|

|

R. + HOO. |

|

|||

|

|

|

|||||

. |

2 |

|

|

|

|

|

|

|

|

|

|

|

ROO. |

|

|

R + O2 |

|

|

|

|

|

. |

|

|

|

|

|

||||

. |

|

|

|

|

|

|

|

ROO + R1H |

|

. ROOH + R1 |

|||||

|

|

|

|

|

. |

, |

|

ROOH |

|

|

RO + OH |

||||

|

|

||||||

т.е. образование трёх радикалов – R. 1, RO. и ОН., что и вызывает самоускорение процесса горения.

Однако теория Баха-Семенова не объясняет влияние молекулярного строения углеводородов на их детонационную стойкость (ДС) и не даёт ответа на вопрос: почему изоалканы, циклоалканы, арены, эфиры и спирты более стойки к детонации, чем н-алканы.

В высокотемпературных условиях ДВС гидроперекиси практически не могут образовываться. Ими предложена, так называемая, альдегидная теория детонационного горения по следующему механизму:

515 |

516 |

vk.com/club152685050 | vk.com/id446425943

R + O |

2 |

|

|

ROO . |

O |

|

|

|

|||||

. |

. |

|||||

ROO |

|

|

|

|

R'O + R''-C |

H |

|

|

|

|

|||

. |

|

|

. |

|||

ROO |

|

|

|

|

R1O + R'COR'' |

|

Из этой теории следует, что при высоких термобарических условиях бензинового двигателя пероксидные радикалы распадаются с образованием:

—альдегидов, характеризующихся низкой ДС, если это радикалы с вторичным углеродным атомом Rвт.ОО.;

—кетонов с высокой ДС, если это пероксидный радикал с третичным углеродным атомом RтретОО..

После воспламенения рабочей смеси от искры цепные реакции предпламенного окисления резко ускоряются в связи с повышением температуры и давления. Концентрация перекисей в рабочей смеси перед фронтом пламени возрастает, и появляется, так называемое, холодное пламя. Холодным пламенем называется своеобразное свечение реакционной смеси в результате возбуждения реагирующих молекул от тепла, выделяющегося при реакции окисления,

ивзрывного разложения накопившихся перекисей. В результате распространения холодного пламени в рабочей смеси продолжает возрастать количество перекисей, альдегидов, свободных радикалов. Такая активизация смеси приводит к образованию вторичного холодного пламени. Температура повышается ещё выше. В несгоревшей части смеси возрастает концентрация оксида углерода и различных активных частиц. В реакции окисления вовлекаются больше половины молекул не сгоревшей смеси. В результате последняя часть топливного заряда вместе с образовавшимся оксидом углерода мгновенно самовоспламеняются. Холодное пламя превращается в горячее, что и приводит к образованию детонационной волны и скачкообразному подъёму давления. Следовательно, детонационное сгорание последней части топливного заряда происходит вследствие накопления до определенной предельной концентрации высокоактивных частиц, которые реагируют со

скоростью взрыва, в результате вся несгоревшая часть горючей смеси мгновенно самовоспламеняется. Очевидно, чем выше скорость образования перекисей в данной рабочей смеси, тем скорее возникает взрывное сгорание, тем раньше нормальное распространение фронта пламени перейдет в детонационное и последствия детонации скажутся сильнее. Отсюда следует, что основным фактором, от которого зависит возникновение и интенсивность детонации, является химический состав топлива, так как склонность к окислению у углеводородов различного строения при сравнимых условиях резко различна. Если в топливе преобладают углеводороды, не образующие в условиях предпламенного окисления значительного количества перекисей, то взрывного распада не произойдет, смесь не перенасытится активными частицами, и сгорание будет проходить с обычными скоростями, без детонации.

Наряду с химическим составом топлива, на развитие детонации значительное влияние оказывают конструкция самого двигателя и режим его эксплуатации. В наибольшей степени способствуют детонации увеличение степени сжатия и повышение давления наддува, так как в обоих этих случаях растут температуры и давления. А это будет способствовать накоплению и разложению перекисей. Степень сжатия (ε) характеризуется отношением полного объёма цилиндра двигателя к объёму камеры сгорания. Чем выше степень сжатия, тем больше термический коэффициент полезного действия двигателей, в которых сгорание происходит при постоянном объёме.

В современных автомобильных двигателях ε=6,5-8 и имеется тенденция к её увеличению, так как это приведёт к дальнейшему повышению литровой мощности и экономичности двигателей.

Поршневые авиадвигатели с искровым зажиганием при взлете форсируют режим с помощью наддува. Наддувом называется принудительное питание двигателя воздухом. С помощью наддува в поршневых авиационных дви-

517 |

518 |

vk.com/club152685050 | vk.com/id446425943

гателях компенсируют недостачу воздуха, связанную с понижением давления в высших слоях атмосферы. Этим же путём форсируют двигатели для достижения наибольшей мощности при взлёте и в других необходимых случаях. Ясно, что при увеличении в цилиндре двигателя количества воздуха можно подать и больше топлива. Литровая мощность при этом возрастает, причём тем больше, чем выше давление наддува.

Итак, возникло противоречие между необходимостью улучшать конструкцию двигателей с принудительным зажиганием и невозможностью эксплуатации таких двигателей без детонации. Это противоречие разрешается дальнейшим улучшением качества топлива и применением антидетонаторов.

Значительное влияние на детонацию имеет состав воз- душно-топливной смеси, который характеризуется коэффициентом избытка воздуха:

α = L ,

L0

где L-действительное количество воздуха, поступающего в двигатель (в кг); L0-теоретически необходимое количество воздуха для полного сгорания 1 кг топлива (в кг). Для предельных углеводородов и бензина L0=15 кг, а для ароматических L0=13,5 кг.

При обогащении смеси топливом (α<1), как и при сильном обеднении (α>1) детонация снижается. Наибольшая склонность к детонации проявляется при α=0,95 -1,05, на смесях, близких к теоретическому соотношению топлива и воздуха. На практике богатыми смесями называют смеси при α=0,6-0,8 и бедными при α=0,9-1,1.

Для подавления могущей возникнуть при этом детонации приходится обогащать рабочую смесь, хотя это и связано с перерасходом топлива. Автомобильные двигатели и авиационные при работе на крейсерском режиме эксплуатируются на бедных смесях.

При увеличении угла опережения зажигания детона-

ция увеличивается, так как при этом удлиняется предпламенный период окисления топлива. На детонацию оказывают влияние также конструкция камеры сгорания, число оборотов, отложения нагаров в цилиндре двигателя и другие факторы.

Оценка детонационной стойкости (ДС) или антидетонационных свойств углеводородов и топлив проводится на стационарных одноцилиндровых двигателях. В основе всех методов оценки ДС лежит принцип сравнения испытуемого топлива со смесями эталонных топлив. В качестве основного эталонного топлива выбран 2,2,4-триметилпентан или эталонный изооктан, а за меру детонационной стой-

кости октановое число.

Октановым числом называется условная единица измерения детонационной стойкости, численно равная процентному (по объёму) содержанию изооктана (2,2,4- триметилпентана) в его смеси с нормальным гептаном, эквивалентной по детонационной стойкости испытуемому топливу при стандартных условиях испытания

CH3-CH2-CH2-CH2-CH2-CH2-CH3

н-гептан

CH3 CH3-C-CH2-CH-CH3

CH3 CH3

2,2,4-триметилпептан (эталонный изооктан)

Октановое число самого изооктана принято равным 100, а нормального гептана — 0. Следовательно, если испытуемый бензин оказался эквивалентным в стандартных условиях испытания смеси, состоящей, например, из 70 % изооктана и 30 % гептана, то его октановое число равно 70. Октановое число — нормируемый показатель детонационной стойкости автомобильных бензинов, тракторных керосинов и лигроинов, а также авиационных бензинов при работе на бедных смесях и без применения наддува.

Октановые числа определяются на специальных испы-

519 |

520 |