Министерство образования Российской Федерации

САНКТ-ПЕТЕРБУРГСКИЙ

ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

МЕТАЛЛОВЕДЕНИЕ

Ч а с т ь I

Лабораторный практикум

Издание четвертое

Под редакцией профессора А.М. Паршина

Санкт-Петербург

Издательство СПбГПУ

2003

УДК 669.017: 621.78: 661.78: 620.1 (076.5)

Металловедение. Ч. I: Лабораторный практикум. 4-е изд. / Н.В. Виноградова, М.А.Жукова, Н.Б.Кириллов, И.Е.Колосов, М.И.Криворук, А.М.Паршин, А.П. Петкова, В.Г. Теплухин, И.В. Теплухина / Под ред. А.М.Паршина. СПб.: Изд-во СПбГПУ, 2003. 92 с.

Пособие соответствует государственному образовательному стандарту по дисциплине “Металловедение” (ОПД.Ф.03.01) направлений бакалаврской подготовки 551800 “Технологические машины и оборудование”, 552900 “Технология, оборудование и автоматизация машиностроительных производств”, 551400 “Наземные транспортные системы”, 550900 ”Теплоэнергетика”, 552700 “Энергомашиностроение”, 553300 “Прикладная механика”.

Курс “Металловедение” относится к той категории дисциплин, в которых до настоящего времени эксперимент является основным и решающим методом усвоения теоретического материала. Методические указания предназначены для того, чтобы помочь студентам овладеть техникой эксперимента при выполнении лабораторных работ по курсу. Проведение цикла предлагаемых работ дает представление о комплексном методе исследования свойств материалов и обучает технике построения эксперимента. Проведение лабораторных работ после лекционного курса обеспечивает лучшее усвоение теоретического материала и помогает установить неразрывную связь с экспериментом. Основой всех лабораторных работ является установление связи между строением металлов (сплавов) и их свойствами, так как только такое направление изложения материала дает неразрывную связь между основными его положениями: строение термическая обработка свойства.

Все лабораторные работы содержат краткое изложение теоретического материала, порядок их проведения и требования к содержанию отчета.

Предназначено для студентов механико-машиностроительного, энергомашиностроительного факультетов дневной и вечерней форм обучения и института интеллектуальных систем и технологии (ИИСТ) СПбГПУ, обучающихся в рамках бакалаврской подготовки.

Табл. 8. Ил. 56. Библиогр.: 13 назв.

Печатается по решению редакционно-издательского совета Санкт-Петербургского государственного политехнического университета.

Санкт-Петербургский государственный политехнический университет, 2003

Р А Б О Т А 1

ВЛИЯНИЕ СОДЕРЖАНИЯ УГЛЕРОДА И ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА ТВЁРДОСТЬ СТАЛЕЙ

При оценке механических характеристик металлов наиболее простым и легко применимым на практике является измерение их твёрдости. Измерение твердости, в основном, применяют для установления наиболее выгодного режима механической обработки изделий и оценки их износостойкости.

Под твёрдостью понимают сопротивление, оказываемое металлом, внедрению в его поверхность другого, более твёрдого тела определенной формы и размера.

Твёрдость определяют приборами твёрдомерами, вдавливающими при стандартных нагрузках в поверхность испытуемого материала наконечник (индентор) заданной формы.

Твёрдость не характеризует конструктивную прочность материала. Обычное стекло обладает высокой твёрдостью, однако оно не годится для изготовления деталей машин. Тем не менее в определённой области испытание металла (сплава) на твёрдость имеет большое практическое значение. Так, например, режущий и мерительный инструменты должны быть достаточно твёрдыми, а заготовки, обрабатываемые на станках, наоборот, поставляют в механические цехи в умягчённом состоянии. Чтобы выполнить эти обязательные требования, все перечисленные материалы испытывают на твёрдость. Так как величина твёрдости в большинстве случаев предопределяет износостойкость изделий (зубья шестерён, шейки валов и пр.), то в этих случаях тоже прибегают к измерению твёрдости соответствующих (трущихся) поверхностей.

Испытание металлов на твёрдость характеризуется следующими особенностями.

1. При определении твёрдости деталь не разрушается и даже почти не повреждается, так как следы испытания на поверхности изделия в большинстве случаев не имеют значения для эксплуатации изделия или могут быть легко удалены.

2. Определение твёрдости является единственно возможным методом испытания материалов, не поддающихся обработке резцом для вырезки образцов на разрыв (например, инструмент, твёрдые сплавы и т. д.).

3. Приборы, служащие для испытания металлов на твёрдость, обладают весьма высокой производительностью (100 испытаний в час), значительно превышающей производительность других испытательных машин.

4. Обслуживание приборов для измерения твёрдости в большинстве случаев несложно.

5. Испытанию можно подвергать в условиях серийного и массового производства 100 % деталей, тогда как другими методами испытания может быть осуществлён лишь выборочный контроль.

6. Так как испытание металлов на твёрдость обычно сопровождается местной пластической деформацией металла, то эта характеристика определённым образом связана с пределом прочности на разрыв. Поэтому в ряде случаев ограничиваются определением твёрдости, не производя испытаний на растяжение.

По характеру приложения нагрузки существуют статические и динамические методы испытаний.

Основными статическими методами испытания на твёрдость являются:

метод Бринелля вдавливание стального закалённого шарика (ГОСТ 9012-59);

метод Роквелла вдавливание алмазного конуса (ГОСТ 9013-59);

метод Виккерса вдавливание алмазной пирамиды (ГОСТ 2999-75).

Испытуемый образец должен иметь подготовленную (ровную и гладкую) поверхность. Толщину испытуемого образца или изделия выбирают такой, чтобы на обратной стороне образца (изделия) не было заметных следов деформации.

Нагрузку следует прилагать по оси вдавливаемого наконечника перпендикулярно к испытуемой поверхности.

При вдавливании наконечника с малыми нагрузками требуется более высокая чистота обработки поверхности.

Определение твёрдости по методу Бринелля

Индентором является стальной закалённый шарик диаметром 10, 5 или 2,5 мм (рис. 1.1).

Значение твёрдости определяют как среднее контактное давление на сферической поверхности:

![]() ,

,

где D диаметр шарика, мм; Р нагрузка на шарик, Н; d диаметр отпечатка, мм.

Диаметр шарика выбирают в зависимости от толщины и площади поверхности испытуемого образца, а нагрузку и время выдержки от материала по ГОСТ 9012-59.

Чтобы избежать длительных вычислений при определении значений НВ, на практике пользуются готовыми таблицами с заранее подсчитанными значениями твёрдости для отпечатков различных диаметров, полученных для определённых материалов при соответствующих нагрузках.

Рис.

1.1. Схема определения твёрдости по

методу Бринелля

Определение твёрдости по методу Роквелла

При определении твёрдости этим методом индентором служит алмазный конус с углом при вершине 120 или стальной закалённый шарик диаметром 1/16" (1,588 мм). Алмазный конус применяют для испытания твёрдых материалов, а шарик более мягких.

За меру твёрдости на этом приборе принята разность между глубиной отпечатков (h h1), полученной от вдавливания наконечника от общей и предварительной нагрузки (рис. 1.2). Предварительную нагрузку, равную 100 Н, прикладывают для того, чтобы исключить влияние различной степени чистоты измеряемой поверхности (её шероховатости) на результаты измерений. Величину же окончательной нагрузки Р выбирают в зависимости от применяемого наконечника и твёрдости испытуемого материала.

При определении твёрдости этим методом вдавливание в металл специального наконечника осуществляют действием двух последовательно прилагаемых нагрузок предварительной и окончательной (рис. 1.2).

Рис.

1.2. Схема определения твёрдости методом

Роквелла: предварительная

(а)

и окончательная (б)

нагрузки

Шкалу А применяют для испытания металлов твёрдостью свыше HRCэ 70 (например, сверхтвёрдых сплавов, карбидов вольфрама и т. п.), для тонкого твёрдого листового материала, а также при испытаниях, когда требуется определить твёрдость лишь тонкого поверхностного слоя.

Шкалу С (наиболее распространённый способ) применяют главным образом для испытания термически обработанных сталей с твёрдостью HRCэ 2070.

Шкала В служит для испытания более мягких металлов и сплавов.

Число твёрдости по Роквеллу можно приближенно перевести в число твёрдости по Бринеллю. На основании экспериментальных данных установлена следующая зависимость:

![]()

где НВ твёрдость по Бринеллю, МПа; НRCЭ твёрдость по Роквеллу, шкала С.

Таблица 1.1

Рекомендуемые наконечники и нагрузки при определении твёрдости

методом Роквелла

Примерная твёрдость по Бринеллю HB, МПа |

Обозначение шкалы Роквелла |

Вид наконечника |

Общая нагрузка, Н |

Обозначение твёрдости |

Свыше 7000 2300 7000 600 2300 |

А С B |

Алмазный конус “ Стальной шарик D=1,558 мм |

600 1500 1000 |

HRA HRCэ HRB |

Для перевода числа твёрдости по Роквеллу с одной шкалы на другую пользуются таблицей, которая обычно приводится в справочной литературе.

Большим преимуществом метода Роквелла является быстрота испытаний (3060 с), причем результат измерения читается непосредственно на шкале прибора.

Определение твёрдости по методу Виккерса

Индентором служит правильная четырехгранная пирамида с углом между гранями, равным 136.

Поверхность отпечатка имеет форму пирамиды (рис. 1.3). Число твёрдости по Виккерсу HV определяется как отношение нагрузки P к площади поверхности отпечатка, которую рассчитывают по его диагонали. Твёрдость по Виккерсу HV определяют по формуле

где

Р

нагрузка на пирамиду, Н;

угол между противоположными гранями

пирамиды, 136;

d

диагональ отпечатка, мм.

где

Р

нагрузка на пирамиду, Н;

угол между противоположными гранями

пирамиды, 136;

d

диагональ отпечатка, мм.

На практике пользуются расчетными таблицами. Этот метод испытания применим как к мягким, так и к твёрдым материалам. Особенно широкое распространение он получил при испытании очень твёрдых образцов и изделий, имеющих малые сечения, а также для определения твёрдости тонких слоев (цементированных, азотированных или после других способов поверхностного упрочнения).

В приборе применяется нагрузка в 10, 30, 50, 100, 200, 300, 500, 1000, 1200 Н. Чем больше нагрузка, тем глубже проникает алмазная пирамида в испытуемый материал.

Поэтому для измерения тонких слоев применяют нагрузки 50 или 100 Н. Этим прибором можно измерять твёрдость образцов толщиной 0,30,5 мм или поверхностных слоев толщиной до 0,080,05 мм. Однако необходимо учитывать, что при небольшой нагрузке, например 10 Н, отпечаток пирамиды может быть недостаточно отчётливым, что

Преимущества данного метода определения твёрдости заключаются в следующем:

1. Отпечатки получаются всегда геометрически подобными, вследствие чего значение твёрдости для одного и того же материала оказывается постоянным и не зависящим от силы вдавливания.

Рис. 1.3. Отпечаток алмазной пирамиды

(метод Виккерса)

Порядок выполнения работы

Студенты знакомятся с техникой определения твёрдости на перечисленных выше приборах. Каждый студент на образцах измеряет твёрдость сталей в отожжённом и закалённом состояниях с различным содержанием углерода. По результатам испытаний заполняют табл. 1. 2.

Таблица 1. 2

Результаты измерений твёрдости углеродистых сталей в отожжённом и закалённом состояниях

Марка |

С, |

Твёрдость |

|

стали |

% |

Отожжённое состояние, HB, МПа |

Закалённое состояние, HRCэ |

|

|

|

|

Содержание отчёта

1. Краткое описание трёх основных методов измерения твёрдости (по Бринеллю, Роквеллу и Виккерсу).

2. Таблица полученных экспериментальных данных по измерению твёрдости (табл. 1. 2).

3. Графики изменения твёрдости отожжённых и закалённых сталей в зависимости от содержания углерода.

Р А Б О Т А 2

ПОСТРОЕНИЕ ЭЛЕМЕНТАРНЫХ ДИАГРАММ СОСТОЯНИЙ ДВОЙНЫХ СПЛАВОВ И ПРАВИЛА ИХ РАСШИФРОВКИ. МИКРОСТРУКТУРНЫЙ АНАЛИЗ

Основные определения

Сплавы получают сплавлением двух или более металлов или металлов с неметаллами. Они обладают характерными свойствами, присущими металлическому состоянию. Химические элементы, образующие сплав, называют также компонентами. Сплав может состоять из двух или большего числа компонентов.

Для рассмотрения строения и превращений в сплавах введены понятия фаза и структура, широко используемые в металловедении.

Фазой называют однородную обособленную составную часть системы, имеющую определённые состав, кристаллическое строение и свойства, отделённую от остальных частей системы поверхностью раздела.

Система это совокупность фаз, находящихся в состоянии равновесия.

Под структурой понимают форму, размеры, характер взаимного расположения фаз и их взаимодействия в сплавах.

Структурными составляющими сплава называют отдельные его части, содержащие фазы в строго определённом количественном соотношении.

В сплавах в зависимости от взаимодействия компонентов, в процессе кристаллизации, возможно образование твёрдых растворов, химических соединений и механических смесей.

Эвтектикой называют структурную составляющую фиксированного химического состава, кристаллизующуюся из жидкости при постоянной температуре и имеющую самую низкую для данной системы температуру плавления.

Кристаллическая решётка химических соединений отличается от решёток исходных компонентов. В соединении всегда сохраняется простое кратное массовое соотношение элементов, что позволяет выразить их состав простой формулой типа AmBn.

Соединения одних металлов с другими носят общее название интерметаллидов или интерметаллических соединений.

Твёрдые растворы это фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решётку, а атомы другого или других компонентов располагаются в решётке первого компонента (растворителя). Твёрдый раствор имеет один тип решётки и представляет собой одну фазу. Твёрдые растворы в основном могут быть двух типов: замещения, когда атомы растворённого вещества находятся в узлах решётки растворителя, замещая его атомы, (рис. 2.1, а), и внедрения, когда атомы растворённого вещества находятся в свободных участках решётки растворителя вне её узлов (в междоузлиях) (рис. 2.1, б).

Рис. 2.1. Твёрдые растворы: замещения (а) и внедрения (б)

Если твёрдые растворы образуются в сплавах любой концентрации, то они называются неограниченными твёрдыми растворами. При неограниченной растворимости любое количество атомов D может быть заменено атомами С. Неограниченные твёрдые растворы образуются тогда, когда оба металла имеют подобные кристаллические решетки с близкими параметрами и мало различаются в размерах атомов (не более 814 %). Неограниченные твёрдые растворы всегда являются твёрдыми растворами замещения. Твёрдые растворы внедрения всегда имеют ограниченную растворимость.

Построение диаграмм состояний

Свойства сплавов зависят от многих факторов, но прежде всего они определяются химическим составом, количественным соотношением различных фаз и их взаимным расположением в объёме. Эти сведения можно получить из анализа диаграмм состояний.

Экспериментальное построение диаграммы состояний связано с тем, что любое превращение в сплаве отмечается изменением физико-механических свойств (электросопротивление, удельные объёмы и др.) либо тепловым эффектом. Для изучения процессов кристаллизации применяется метод термического анализа, основанный на регистрации тепловых эффектов на графиках охлаждения сплава в координатах ”температура время”. По точкам перегиба или площадкам на этих графиках определяют критические температуры, соответствующие определённым фазовым превращениям. Для фиксации превращений в твёрдом состоянии, сопровождаемых малыми тепловыми эффектами, обычно наблюдают за изменением какой-либо физической характеристики, наиболее чувствительной к фазовым превращениям (электрические, магнитные и другие свойства).

Диаграммы состояний строят в координатах “температура химический состав сплава”. На горизонтальной оси диаграммы (рис. 2.2) левая крайняя точка соответствует 100 % содержанию компонента С. Процентное содержание компонента D откладывают по этой оси слева направо. Таким образом, каждая точка на горизонтальной оси соответствует сплаву с определённым соотношением компонентов С и D.

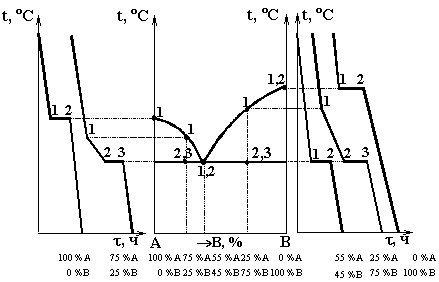

Пример построения методом термического анализа одной из простейших диаграмм состояний сплавов, образованных компонентами С и D, представлен на рис. 2.2. Для этого изготавливают серия сплавов с различным соотношением компонентов С и D. Для каждого сплава экспериментально определяют критические точки, т. е. температуры фазовых превращений.

Полученные температуры переносят на вертикальные линии диаграммы в соответствии с химическим составом сплавов. Соединяя критические точки, получают линии диаграмм состояния.

Линии на диаграмме состояний отражают процессы, происходящие в сплавах при нагревах и охлаждениях.

Рис.

2.2. Построение методом термического

анализа диаграммы

состояний

компонентов, образующих неограниченный

твёрдый раствор

Положение линий диаграммы зависит от скорости охлаждения сплавов, поэтому температуры критических точек при построении диаграмм состояний определяют при очень медленных скоростях охлаждения, чтобы обеспечить прохождение всех процессов диффузии. Полученные таким образом диаграммы называют равновесными.

Итак, диаграммы состояний отражают все фазовые превращения в данной системе сплавов от комнатной температуры до плавления. Зная диаграмму состояний, можно представить полную картину формирования структуры любого сплава, определить оптимальную температуру разливки сплава для получения литых деталей, оценить жидкотекучесть выбранного сплава и возможность образования химической неоднородности, сделать заключение о технологичности и возможностях обработки давлением. Диаграммы состояний позволяют определить режимы термической обработки для данного сплава. Определение фаз, существующих в различных областях, является основной задачей расшифровки диаграмм, которая производится по определённым правилам и подробно рассмотрена ниже.

На рис. 2.3 представлено построение диаграммы состояний другого типа, характерной особенностью которой является образование эвтектики.

Рис.

2.3. Построение методом термического

анализа диаграммы

состояний

компонентов, образующих в твёрдом

состоянии эвтектику заключение следует отметить, что, хотя

диаграмма состояний отражает только

фазовый состав, тем не менее на ней часто

указывают и структурные составляющие.

заключение следует отметить, что, хотя

диаграмма состояний отражает только

фазовый состав, тем не менее на ней часто

указывают и структурные составляющие.

Рис. 2.3. Построение методом термического анализа диаграммы состояний компонентов, образующих в твёрдом состоянии эвтектику

Правила расшифровки диаграмм состояний двойных сплавов

Для расшифровки диаграмм пользуются следующими основными правилами:

1. Необходимо выбрать сплавы, подлежащие рассмотрению. Сплавы выбирают таким образом, чтобы на диаграмме не оставалось областей, не пересекаемых вертикальной линией хотя бы одного сплава.

2. Фазовые превращения в сплаве рассматриваются только в процессе охлаждения от жидкого состояния до комнатной температуры.

3. При пересечении линии сплава с линией диаграммы необходимо из точки пересечения провести горизонтальную линию (коноду) внутрь исследуемой области до пересечения с ближайшей сплошной линией диаграммы. Проекция полученной точки пересечения на ось концентраций показывает химический состав образующейся твёрдой фазы.

При дальнейшем охлаждении сплава конода пересекает две линии рассматриваемой области, причем проекции точек пересечения коноды с линией ликвидус, показывают концентрацию компонентов в оставшейся жидкой фазе, а проекции точек пересечения коноды с линией солидус, показывают концентрацию компонентов кристаллизующейся твердой фазы.

4. При пересечении линией сплава горизонтальной линии диаграммы коноду проводят в обе стороны и определяют два типа фаз, одновременно кристаллизующихся при данной температуре.

Рассмотрим подробнее расшифровку на примере двух простейших диаграмм.

Диаграмма состояний сплавов,

образующих в твёрдом состоянии эвтектику

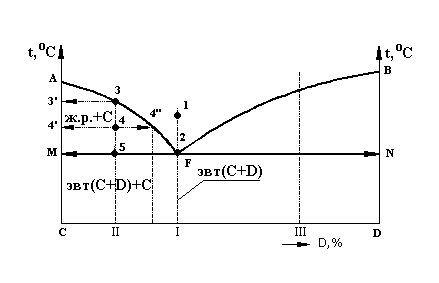

Диаграмма представлена на рис. 2.4.

Линия АFB линия ликвидус. Линия АMFNВ линия солидус.

Для расшифровки данной диаграммы рассмотрим процессы кристаллизации трёх сплавов: I эвтектического, II доэвтектического и III заэвтектического, пользуясь изложенными ранее правилами расшифровки.

Эвтектический сплавI при температуре, соответствующей точке 1, находится в жидком состоянии. Кристаллизация (затвердевание) сплава начинается и заканчивается при постоянной температуре 2 (точка F). При этом образуется эвтектика, состоящая, как показывают стрелки на концах эвтектической прямой, из кристаллов чистых компонентов C и D (см. правило 4).

Доэвтектический сплав II начинает кристаллизоваться при температуре 3. Химический состав образующихся кристаллов определяется проекций точки 3' на ось концентраций согласно правилу 3. Следовательно, кристаллизация сплава II начинается с образования кристаллов компонента C.

При дальнейшем охлаждении до температуры 4 продолжается выделение компонента С (см. проекцию точки 4'), а химический состав оставшейся жидкости определяется проекцией точки 4" на ось концентраций (правило 3). Таким образом, с понижением температуры количество выделившегося компонента C увеличивается, а концентрация оставшейся жидкости, изменяясь по линии АF

Рис.

2.4. Диаграмма состояний сплавов,

образующих в твёрдом состоянии эвтектику

Рис.

2.4. Диаграмма состояний сплавов,

образующих в твёрдом состоянии эвтектику

(точки 34”2), приближается к эвтектической. При температуре 5, соответствующей линии MN, оставшаяся жидкость эвтектической концентрации кристаллизуется в эвтектику, состоящую из кристаллов чистых компонентов C и D (правило 4).

Заэвтектический сплав III кристаллизуется аналогично сплаву II.

Примерами двойных систем, образующих в твёрдом состоянии сплавы в виде эвтектик, являются: SnPb, PbSb, SnZn, CuBi и др.

Диаграмма состояний сплавов,

образующих неограниченные твёрдые растворы

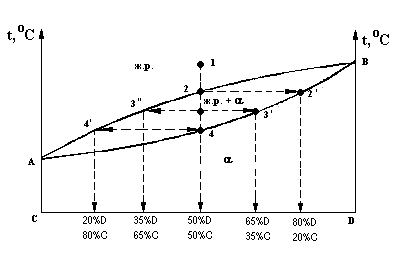

Вид диаграммы представлен на рис. 2.5.

Для расшифровки данной диаграммы достаточно рассмотреть один (любой) сплав. Рассмотрим для примера сплав концентрации 50 % С и 50 % D.

При температуре 1 сплав находится в жидком состоянии. Процесс кристаллизации начнётся при температуре 2. Проведя коноду, определим, что из жидкости образуются кристаллы с концентрацией, соответствующей проекции точки 2' на горизонтальную ось (80 % D и 20 % С).

Рис. 2.5. Диаграмма

состояний сплавов, образующих

в

твёрдом состоянии неограниченный

твёрдый раствор

При температуре 4 процесс кристаллизации закончится, сплав полностью затвердеет.

Таким образом, для выбранного сплава концентрация твёрдой фазы изменяется по линии солидус (от точки 2 до точки 4), а жидкой фазы по линии ликвидус (от точки 2 до точки 4 ). Поэтому выпавшие кристаллы сплава не могут быть:

а) чистыми элементами;

б) эвтектикой (кристаллизация идет не при постоянной температуре, а в интервале температур);

в) химическим соединением (с понижением температуры изменяется химический состав выделяющейся твёрдой фазы по линии солидус (см. проекции точек 2', 3', 4 на ось концентраций).

Следовательно, при температуре 2 из жидкости начинают выделяться кристаллы твёрдого раствора. Твёрдые растворы принято обозначать буквами греческого алфавита , , , , и т.д. В рассматриваемой области следует написать (ж.р.+ ).

Таким образом, твердые растворы, в отличие от чистых компонентов, химических соединений и эвтектик, изменяют химический состав с изменением температуры.

Неограниченные твёрдые растворы образуют такие сплавы, как CuNi, FeCr, AuCu и др.

Микроструктурный анализ металлов и сплавов

Для изучения строения металлов и сплавов проводят микроскопический анализ. Из исследуемых металлов или сплавов приготавливают шлифы. Для их изготовления отрезают кусочек металла (сплава) и опиливают по поверхности напильником или обрабатывают на абразивном круге. Далее плоскость шлифа шлифуют наждачной бумагой различных номеров, а затем полируют на вращающемся диске, который обтянут сукном и смочен водной взвесью порошка оксида алюминия или оксида хрома. Отполированный шлиф должен иметь зеркальную поверхность, которую для выявления структуры протравливают реактивом (обычно слабые спиртовые растворы кислот). При травлении шлифа в первую очередь растворяются границы между зёрнами.

Для изучения внутреннего строения (структуры) металлов и сплавов используют оптические микроскопы, работающие в отражённом свете. При рассмотрении шлифа под микроскопом видны границы зёрен, различные структурные составляющие и включения.

Строение технически чистых металлов

В окуляре микроскопа при изучении структур технически чистых металлов вследствие однородности химического состава по объёму зёрен наблюдают только протравленные границы.

Если плотность упаковки атомов по различным кристаллографическим плоскостям изменяется мало, то все зёрна окрашены примерно одинаково (Fe, Ni на рис. 2.6, а). В противном случае (Cu на рис 2.6, б) различно ориентированные зёрна существенно отличаются по интенсивности окраски.

Часто на шлифах наблюдаются линии сдвига или двойники.

Строение сплавов свинца с сурьмой

На рис. 2.7 приведена диаграмма состояний сплавов PbSb, образующих эвтектику.

В точке Е происходит кристаллизация жидкого раствора в эвтектику из двух компонентов свинца и сурьмы (чередование темных (Pb) и светлых (Sb) кристаллов на рис. 2.8, б).

а) б)

Рис. 2.6. Структуры чистых металлов: технически чистые железо (а) и медь (б)

Рис.

2.7. Диаграмма состояний сплавов Pb

Sb

Структура заэвтектических сплавов состоит из кристаллов сурьмы и эвтектики (рис. 2.8, в).

В доэвтектических сплавах с увеличением содержания сурьмы увеличивается количество эвтектики и уменьшается количество кристаллов свинца. В заэвтектических сплавах, наоборот, с увеличением процентного содержания сурьмы уменьшается количество эвтектики и увеличивается количество кристаллов сурьмы.

а

)

б)

)

б)

в)

Рис. 2.8. Строение сплавов PbSb: доэвтектический (а); эвтектический (б) и заэвтектический (в) сплавы

По соотношению (по площади, оцениваемой визуально) между эвтектикой и избыточным элементом можно приблизительно подсчитать химический состав изучаемого сплава (пренебрегая различием в удельных весах Pb и Sb).

Строение сплавов меди с никелем

Медь с никелем образует твёрдые растворы неограниченной растворимости. Диаграмма состояний сплавов Cu Ni представлена на рис. 2.9.

Рис.

2.9. Диаграмма состояний сплавов Cu

Ni

Кристаллы с одинаковым химическим составом будут иметь приблизительно и одинаковые механические свойства.

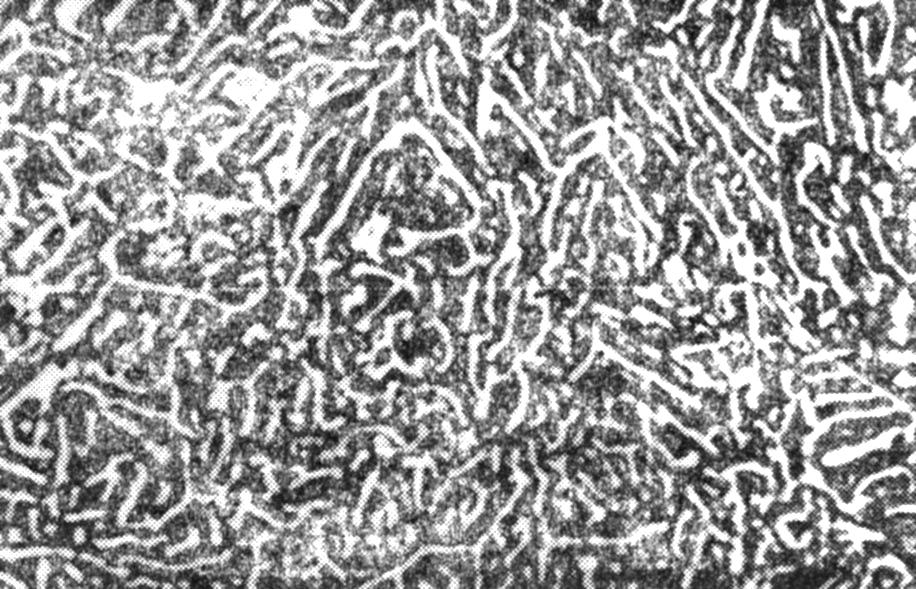

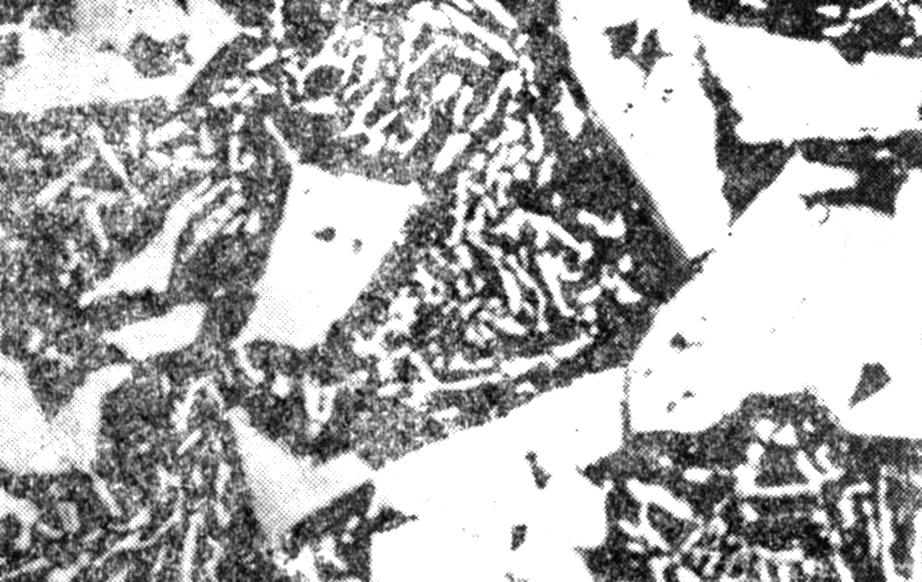

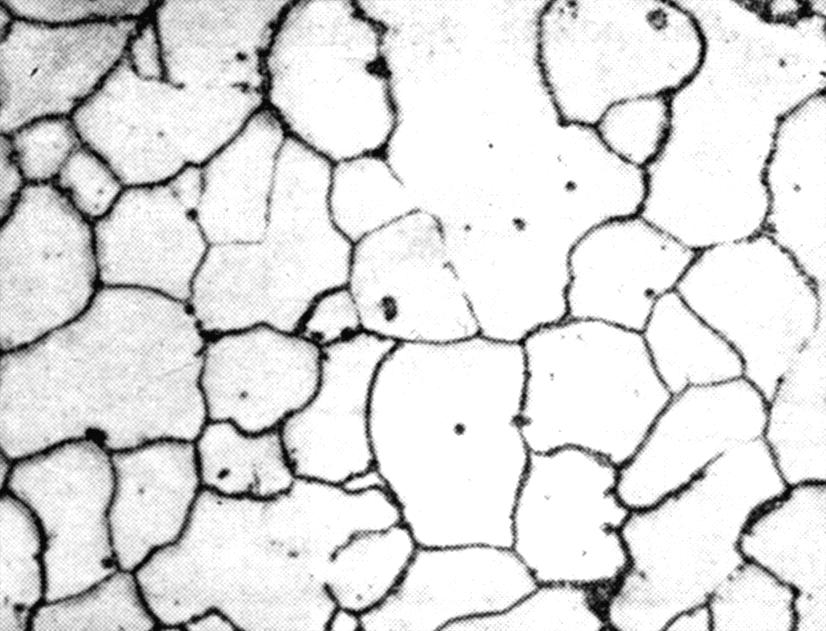

В производственных условиях охлаждение отливок происходит со скоростями, при которых диффузионные процессы при кристаллизации не успевают завершиться, поэтому всегда имеет место неоднородность химического состава по сечению отливки или в объёме зёрен (кристаллитов). Химическая неоднородность в объёме зёрен обусловлена спецификой их роста и называется дендритной ликвацией (рис. 2.10, б). Оси дендритов (светлые) представляют собой твёрдый раствор , обогащённый тугоплавким элементом (никелем), а межосевые пространства (тёмные) представляют собой твёрдый раствор , обогащённый легкоплавким элементом (медью). Химически неоднородные кристаллы обладают значительной анизотропией свойств.

Порядок выполнения работы

В коллекции представлены следующие шлифы:

а) чистые металлы технически чистые железо, никель и медь;

б) сплавы свинца с сурьмой доэвтектический, эвтектический и заэвтектический;

в) сплавы меди с никелем состава 50 % Cu+50 % Ni в литом состоянии и после диффузионного отжига.

а) б)

Рис. 2.10. Структуры сплавов Cu Ni а после медленного охлаждения (однородный твёрдый раствор); б после охлаждения в условиях производства (неоднородный твёрдый раствор дендритная структура)

Зарисовки структур выполняются в квадратах 3030 мм.

В схематическую зарисовку структуры не следует вносить небольшие тёмные включения (пустоты, поры, шлаковые включения и другие дефекты), так как они являются пороками металлургического производства.

Содержание отчёта

1. Схематическая зарисовка одного из шлифов чистого металла.

2. Диаграмма состояний сплавов PbSb. Схематическая зарисовка строения доэвтектического, эвтектического и заэвтектического сплавов.

3. Диаграмма состояний сплавов CuNi. Схематическая зарисовка строения сплавов в литом состоянии (неоднородный твердый раствор, дендритное строение), и в литом состоянии после диффузионного отжига (однородный твёрдый раствор).

Р А Б О Т А 3

РАСШИФРОВКА ДИАГРАММ СОСТОЯНИЙ СПЛАВОВ

Диаграмма состояний сплавов, образующих в твёрдом состоянии ограниченный твёрдый раствор и эвтектику (механическую смесь)

На рис. 3.1 приведена диаграмма состояний сплавов двух элементов А и D, когда элемент А растворяется в твёрдом D, образуя ограниченный твёрдый раствор .

Рис. 3.1. Диаграмма

состояний сплавов, образующих в твёрдом

состоянии ограниченный твёрдый раствор

и механическую смесь

Расшифруйте диаграмму состояний сплавов А – K на рис. 3.2.

Рассмотрим диаграмму состояний сплавов K D, приведённую на рис. 3.3.

В этом случае, как и на диаграмме состояний сплавов элементов А и D (см. рис. 3.1), элемент D растворяется в K, образуя твёрдый раствор ограниченной растворимости, при этом растворимость уменьшается с понижением температуры по линии MN. Сплавы III и IV расшифровывают по аналогии с предыдущими диаграммами.

Рис.

3.2 Диаграмма состояний сплавов

A

K

Рис. 3.3. Диаграмма состояний сплавов,

образующих в твёрдом состоянии

ограниченный твёрдый раствор с

растворимостью, уменьшающейся с

понижением температуры, и механическую

смесь

Кристаллы D, выделившиеся из твёрдого раствора, называются вторичными кристаллами и обозначаются символом DII в отличие от первичных кристаллов DI, образовавшихся из жидкого раствора. При медленном охлаждении вторичная фаза по законам термодинамики всегда выпадает избирательно по границам зёрен обычно в пластинчатой форме (в виде сетки).

Следовательно, ниже точки 5 структура сплава будет состоять из кристаллов твёрдого раствора и элемента DII, который выделяется по границам зёрен твёрдого раствора .

Для сплава II кристаллизация начинается при температуре 8; выпадают кристаллы твёрдого раствора (концентрации, соответствующей проекции точки 8 на ось концентраций). При температуре 9 кристаллы имеют концентрацию точки М, а жидкость эвтектическую концентрацию точки Е. Следовательно, по окончании затвердевания в точке 9 сплав II будет иметь структуру + эвтектика ( + D).

Рис.

3.4. Диаграмма состояний

сплавов B

D

Расшифруйте диаграмму состояний сплавов двух элементов B D, представленную на рис. 3.4.

Диаграмма состояний сплавов,

образующих в твёрдом состоянии химические соединения

Химическое соединение образуется при вполне определённом составе сплава и соотношении атомов, что выражается формулой, например АmFn. Химическое соединение имеет свою, отличную от элементов, составляющих соединение, кристаллическую решётку. В связи с этим химическое соединение

ведёт себя в сплаве как самостоятельный компонент. Благодаря этому диаграмму, представленную на рис. 3.5, следует рассматривать состоящей как бы из двух отдельных диаграмм А АmFn и AmFn F.

В сплаве II при температуре, соответствующей точке 2 и ниже, из твёрдого раствора выделяются вторичные кристаллы AmFn II (точка 2 ).

Рис. 3.5. Диаграмма состояний сплавов,

образующих в

твёрдом состоянии

химическое

соединение

Диаграмма состояний сплавов элементов с полиморфным превращением

Полиморфизм (аллотропия) свойство некоторых металлов (Fe, Ti, Mn, Co, Sn, Zr, Hf, La, Ce, Tb, S, Tl, Po, U, Th, Pu, Np и др.) иметь различные кристаллические решётки при разных температурах.

Если хотя бы один из металлов, образующих сплав, претерпевает аллотропические (полиморфные) превращения, то в сплавах наблюдают перекристаллизацию в твёрдом состоянии. Процессы перекристаллизации в твёрдом состоянии вследствие аллотропических превращений подчиняются тем же закономерностям, что и процессы кристаллизации при переходе из жидкого состояния в твёрдое.

Можно представить, что диаграмма состояний сплавов элементов M и N на рис. 3.6 состоит как бы из двух диаграмм. Высокотемпературные полиморфные модификации элементов M и N неограниченно растворимы друг в друге и образуют неограниченный твёрдый раствор . Подобную диаграмму уже расшифровывали (см. рис. 2.5).

Низкотемпературные модификации М и N образуют механическую смесь и ограниченный твёрдый раствор . Механическая смесь, образовавшаяся при перекристаллизации из твёрдого состояния, называется эвтектоидом. Структурные составляющие эвтектоида (как и эвтектики) указывают стрелки на концах линии эвтектоидного превращения. Аналогичную диаграмму также расшифровывали (см. рис. 3.3). Таким образом, диаграммы сплавов с полиморфными превращениями расшифровываются так же, как и рассмотренные ранее диаграммы состояний.

Рис.

3.6. Диаграмма состояний элементов с

полиморфным превращением

2. Пересечение коноды с наклонной линией диаграммы определяет образование кристаллов твёрдого раствора.

3. При температурах, соответствующих горизонтальным линиям диаграммы, всегда образуются структуры эвтектического (кристаллизация эвтектики из жидкости) или эвтектоидного (перекристаллизация твёрдого раствора в эвтектоид) типов.

Порядок выполнения работы

Начертить все диаграммы сплавов приведенные на рис. 3.1 – 3.6. Проследив за превращениями в сплавах различных концентраций, полностью расшифровать диаграммы состояний.

Содержание отчёта

Диаграммы состояний сплавов, приведенные на рисунках, с полной их расшифровкой.

Р А Б О Т А 4

ДИАГРАММЫ СОСТОЯНИЙ И ВОЗМОЖНЫЕ ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ

Термической обработкой называют процесс обработки заготовок и изделий из металлов и сплавов исключительно тепловым воздействием с целью изменения их структуры и свойств.

При рассмотрении процессов превращений согласно диаграммам состояний предполагается, что процессы завершатся в пределах указанных на диаграмме интервалов температур. Изменяя скорость нагрева или охлаждения, можно ускорить или замедлить превращения. Целью любой термической обработки является получение заданных свойств. Основными факторами при термической обработке являются температура и время.

Различают несколько видов термической обработки.

1. Отжиг нагрев сплава, выдержка для завершения диффузионных процессов с последующим медленным охлаждением. В зависимости от поставленных задач существуют следующие разновидности отжигов:

а) диффузионный отжиг проводят для сплавов твёрдых растворов с целью устранения дендритной (реже зональной) ликвации. Дендритная ликвация значительно снижает пластичность и вязкость сплавов, вызывает анизотропию свойств. Диффузия в твёрдом состоянии проходит медленно, поэтому нагрев при диффузионном отжиге осуществляют до температур 0,95 Тпл, то есть чуть ниже линии солидус. Длительная выдержка при столь высокой температуре приводит к выравниванию химического состава в пределах всего объёма материала, но и вызывает рост размера зерна (перегрев), что существенно снижает ударную вязкость материала;

б) перекристаллизационный отжиг (отжиг с целью измельчения зерна) назначают для сплавов с полиморфными превращениями. Нагрев при этом проводят до температур немного выше температуры конца полиморфных превращений. Скорость охлаждения должна быть достаточно мала для завершения обратных фазовых превращений, в основе которых диффузия. Обычно охлаждение производят с печью.

2. Закалка нагрев сплава выше критических температур с последующим быстрым охлаждением с целью торможения протекания диффузионных процессов. Закалка возможна, если:

сплав имеет полиморфные превращения (образуется мартенсит);

имеется твёрдый раствор с переменной растворимостью (образуется пересыщенный твёрдый раствор).

Мартенситом называют особый вид структуры, образующийся при фазовом полиморфном превращении без диффузии путем группового (корпоративного) сдвига атомов по определенным кристаллографическим плоскостям и направлениям на расстояние меньше периода решётки.

3. Отпуск (старение) закалённого сплава перевод его в более равновесное состояние. Нагрев проводят до температуры не выше первой критической.

Отпуск термическая обработка сплава, закалённого на мартенсит.

Старение термическая обработка сплава, закалённого на пересыщенный твёрдый раствор.

Связь термической обработки с диаграммами состояний

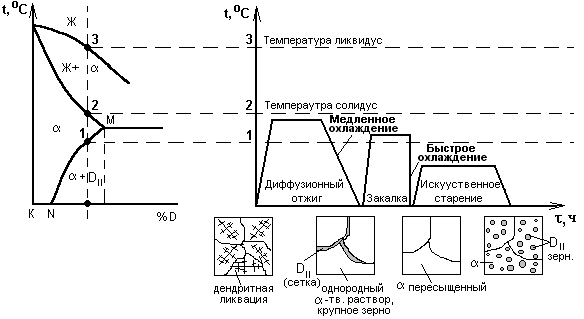

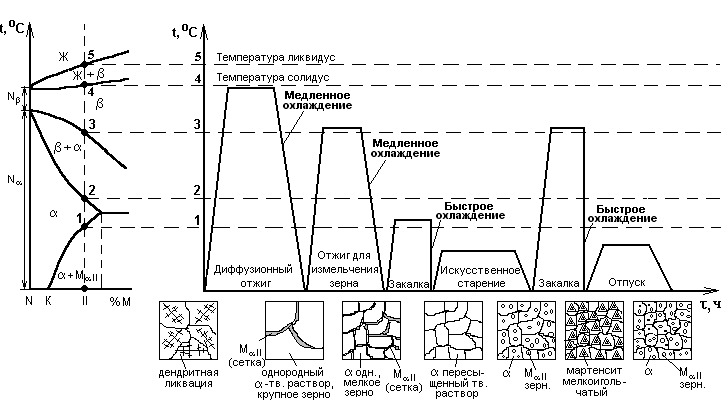

На рис. 4.1 и 4.2 приведены примеры графиков возможных режимов термических обработок для ряда сплавов.

Существуют следующие взаимосвязи вида термической обработки с диаграммами состояний.

Кристаллизация сплава с образованием твёрдого раствора из-за высоких скоростей охлаждения в условиях реального производства приводит к образованию дендритного строения, для устранения которого назначают диффузионный отжиг, но при этом растет размер зерен.

Р ис.

4.1. Графики термической обработки

сплавов элементов

с переменной

растворимостью (см. рис. 3.3, сплав I)

ис.

4.1. Графики термической обработки

сплавов элементов

с переменной

растворимостью (см. рис. 3.3, сплав I)

Наличие фазовых полиморфных превращений в сплаве позволяет за счёт фазовой перекристаллизации в твёрдом состоянии измельчить зерно. Причём диффузионный процесс измельчения зерна в результате зарождения и роста зёрен новой фазы происходит как при нагреве, так и при охлаждении сплава. Измельчение зёрен может быть полным или частичным, а соответственно отжиг полным или неполным.

Наличие фазовых полиморфных превращений позволяет производить закалку с образованием мартенситной структуры, а наличие твёрдого раствора с переменной растворимостью закалку с образованием пересыщенного твёрдого раствора.

Закалённый сплав обязательно подвергают отпуску или старению.

Рассмотрим возможные режимы термической обработки сплава I (рис. 4.1.). Кристаллизация сплава I с образованием твердого раствора из-за высоких скоростей охлаждения в производственных условиях приводит к возникновению дендритной ликвации, для устранения которой назначается диффузионный отжиг. Нагрев производится чуть ниже температуры 2 (0,95 Tпл) для максимального ускорения диффузионных процессов. Длительная выдержка, обеспечивающая завершение всех диффузионных процессов и приводящая к выравниванию химического состава сплава, вызывает рост размера зерен -твердого раствора (перегрев). Поэтому после диффузионного отжига -твердый раствор будет иметь однородный химический состав и крупнозернистое строение. Охлаждение производят медленно для завершения диффузионных процессов в сплаве.

Измельчение зерна в сплаве I с помощью термической обработки невозможно из-за отсутствия фазовой перекристаллизации в твердом состоянии.

Сплав I можно подвергнуть закалке на пересыщенный твердый раствор, так как твердый раствор имеет переменную растворимость, уменьшающуюся с понижением температуры. Для проведения закалки сплав I необходимо нагреть несколько выше температуры 1 и после выдержки быстро охладить. При быстром охлаждении диффузионные процессы, связанные с образованием DII, будут подавлены. В твердом растворе вместо равновесной концентрации, определяемой отрезком KN, будет растворено избыточное количество D, определяемое отрезком NI=KI-KN. Такой твердый раствор называют пересыщенным (пересыщенный ) по сравнению с равновесным состоянием.

Структура пересыщенного -твердого раствора является неравновесной. Поэтому с течением времени пересыщенный будет стремиться выделить избыток DII и перейти в равновесное состояние +DII. Процесс выделения DII из пересыщенного называется старением. Если старение происходит при комнатной температуре, то такую операцию называют естественным старением. Если же для ускорения выделения DII (вследствие интенсификации диффузионных процессов) закаленный сплав нагревают, операцию называют искусственным старением. При этом максимальная температура нагрева при искусственном старении не должна превышать температуру 1 (температуру первой критической точки). В случае нагрева до температуры 1 и выше полностью ликвидируется эффект закалки ( перестает быть пересыщенным вследствие растворения в нем DII), а структура сплава I при комнатной температуре будет зависеть от скорости охлаждения (медленно – +DII, быстро – пересыщенный ). Выделение DII при старении происходит в зернистой форме.

Рассмотрим возможные режимы термической обработки сплава II (рис. 4.2.). Литой сплав II, кристаллизующийся с образованием твердого раствора, имеет дендритную структуру, для устранения которой проводят диффузионный отжиг. Нагрев проводят до температуры чуть ниже точки 4 с последующей длительной выдержкой для выравнивания химического состава сплава, в результате чего происходит укрупнение зерна (перегрев). Наличие крупнозернистой структуры снижает технологичность и повышает хрупкость сплава.

Наличие фазовой перекристаллизации в сплаве II позволяет провести перекристаллизационный отжиг (отжиг для измельчения зерна). При отжиге сплав необходимо нагреть несколько выше температуры 3 (температуры окончания полиморфного превращения при нагреве), в результате чего произойдет полная перекристаллизация исходной структуры (+MII) в новую мелкозернистую структуру -твердого раствора. При последующем медленном охлаждении произойдет обратное превращение: -твердый раствор в интервале температур 3-2 перекристаллизуется в -твердый раствор (зерно снова измельчится при охлаждении), а в интервале от температуры 1 до комнатной по границам зерен выпадет MII. Такую операцию называют полным отжигом.

Возможны следующие виды брака при отжиге:

1) При отжиге с нагревом выше точки 2, но ниже точки 3 произойдет неполное измельчение зерен -твердого раствора. Зерна -твердого раствора, не перекристаллизовавшиеся в -твердый раствор, останутся крупными. Эта операция называется неполным отжигом.

2) При отжиге с нагревом до температуры значительно выше 3, но ниже 4 (отжиг с перегревом) происходит укрупнение зерен -твердого раствора, и при обратном превращении образующиеся зерна -твердого раствора тоже будут крупными. Оба вида брака исправляются проведением полного отжига с нагревом несколько выше температуры 3.

Сплав II (по аналогии со сплавом I на рис. 4.1.) можно подвергнуть закалке на пересыщенный твердый раствор, так как твердый раствор имеет переменную растворимость, уменьшающуюся с понижением температуры. Для проведения закалки сплав II необходимо нагреть несколько выше температуры 1 и после выдержки быстро охладить. Температура нагрева при старении не должна превышать температуру 1. MII при старении выделяется достаточно равномерно в зернистой форме.

Рис. 4.2. Графики термической обработки сплавов элементов с полиморфным превращением (см. рис. 3.6.)

Наличие фазовых полиморфных превращений в сплаве II позволяет провести закалку на структуру мартенсит. Такая операция называется полной закалкой. Для проведения закалки сплав необходимо нагреть несколько выше температуры 3 (температуры окончания полиморфного превращения при нагреве), в результате чего произойдет полная перекристаллизация исходной структуры (+MII) в мелкозернистую структуру -твердого раствора (следовательно, при нагреве под закалку снова измельчится зерно). В сплаве II в -твердом растворе, имеющем решетку N, растворено избыточное количество M, определяемое отрезком IIK=IIN-KN вместо равновесной концентрации, определяемой отрезком KN. При быстром охлаждении диффузионные процессы будут подавлены, произойдет бездиффузионное полиморфное превращение высокотемпературной модификации -твердого раствора в низкотемпературную - -твердого раствора (для перестройки решётки времени не требуется, перестройка решетки идет практически мгновенно). Перестройка решетки при бездиффузионном полиморфном превращении происходит путем группового сдвига атомов по определенным кристаллографическим плоскостям и направлениям, а образующийся при этом особый вид структуры называется мартенситом. Таким образом, структура мартенсит в сплаве II будет иметь кристаллическую решетку -твердого раствора с избыточным количеством M (определяемым отрезком IIK=IIN-KN вместо равновесного KN). Следовательно, мартенсит в сплаве II будет пересыщен M.

Возможны следующие виды брака при закалке:

1) При закалке с температуры выше точки 2, но ниже точки 3 -твердый раствор превратится в мартенсит, а в -твердом растворе будет растворено избыточное количество M (определяемым отрезком IIN вместо равновесного KN), то есть структура сплава II будет состоять из пересыщенного -твердого раствора и мартенсита. Эта операция называется неполной закалкой.

2) При закалке с нагревом до температуры значительно выше 3, но ниже 4 (закалка с перегревом) происходит укрупнение зерен -твердого раствора, и образующийся в результате закалки мартенсит будет крупноигольчатым. Оба вида брака исправляются проведением полной закалки с нагревом несколько выше температуры 3.

Так как структура сплава II (мартенсит), полученная в результате закалки, является неравновесной, после закалки всегда проводят отпуск с нагревом до температуры, не превышающей первую критическую точку (температура 1). После отпуска сплав II переходит в более равновесное состояние – происходит распад мартенсита с образованием +MII. Полнота распада мартенсита и дисперсность вторичной фазы MII, выпадающей в зернистой форме, зависят от температуры нагрева при отпуске. Чем выше температура нагрева, тем крупнее выделения вторичной фазы (выше пластические, ниже прочностные характеристики сплава). Поэтому выбор температуры отпуска обусловливается требуемым уровнем служебных характеристик изделия.

Термическая обработка подразделяется на предварительную (для заготовок) и окончательную (для готовых изделий).

Целью предварительной термической обработки является устранение химической неоднородности и улучшение обрабатываемости заготовки резанием (иногда получение вторичной фазы в зернистой форме). Предварительная термическая обработка обычно состоит из диффузионного и перекристаллизационного отжигов.

Окончательную термическую обработку готовых изделий (закалку на пересыщенный твердый раствор с последующим старением или закалку на мартенсит с последующим отпуском) проводят с целью изменения структуры, а следовательно, и свойств сплава для обеспечения требуемых характеристик.

Порядок выполнения работы

Для указанных преподавателем сплавов построить графики возможных режимов термической обработки с зарисовкой строения сплавов до и после термической обработки.

Содержание отчёта

1. Диаграммы состояний сплавов с полной их расшифровкой.

2. Графики возможных операций или видов термических обработок.

3. Схематическая зарисовка строения образующихся структур.

Р А Б О Т А 5

ДИАГРАММА СОСТОЯНИЙ СПЛАВОВ ЖЕЛЕЗА С УГЛЕРОДОМ

Железо с углеродом образует химическое соединение Fe3C (6,67 % C), называемое цементитом. Учитывая, что химическое соединение делит диаграмму состояний как бы на независимые диаграммы (см. работу 3), обычно рассматривают не полную диаграмму состояний Fe C, а только её часть до 6,67 % С.

Технически чистое железо (рис. 5.1) полиморфно и имеет четыре критические точки: 1539 С точка кристаллизации; 1392 С температура, при которой происходит перекристаллизация из Fe в Fe, т. е. перестройка кристаллической решётки из объёмноцентрированного куба в гранецентрированный куб; 911 С температура перекристаллизации Fe в Fe, т. е. перестройка решётки из гранецентрированного куба в объемноцентрированный; при 768 С изменяются магнитные свойства железа с сохранением решётки объемноцентрированного куба. Ниже 768 С железо магнитно, выше 768 С немагнитно.

На рис. 5.2 приведена упрощённая диаграмма состояний Fe C (без детального изображения левого верхнего угла). По оси абсцисс отложено процентное содержание углерода. Линия АСD линия ликвидус, АЕСF линия солидус.

Рис. 5.1. Кривая охлаждения

технически

чистого железа

аустенит ограниченный твёрдый раствор углерода в Fe;

феррит ограниченный твёрдый раствор углерода в Fe;

перлит эвтектоид, состоящий из чередующихся пластинок цементита в феррите;

ледебурит эвтектика: Л1 эвтектика из аустенита и цементита; Л2 эвтектика из перлита и цементита.

Технически чистое железо имеет следующие механические характеристики:

В 300 МПа временное сопротивление разрыву;

0,2 150 МПа предел текучести при растяжении;

50 % относительное удлинение;

75 % относительное сужение;

KCU 300 Дж/см2 ударная вязкость;

HB 800 МПа твёрдость по Бринеллю.

Второй фазой изучаемой диаграммы является карбид железа цементит (Fe3С). Он обладает высокой твёрдостью (HV 8000 МПа) и хрупкостью.

Для расшифровки диаграммы состояний Fe C необходимо рассмотреть превращения при охлаждении последовательно в сплавах I, III, II, IV, VI, V и VII (cм. работу 3).

Рассмотрим превращения в сплаве I:

температура t2 начало кристаллизации аустенита. В интервале температур t2t3 cуществуют две фазы (ж. р. + А);

температура t3 полностью заканчивается кристаллизация аустенита; в интервале температур t3t4 аустенит охлаждается без образования новых фаз;

температура t4 начало кристаллизации феррита, которая заканчивается при температуре t5;

температура t6 начало кристаллизации ЦIII.

Сплавы железа с углеродом, содержащие до 2,14 % углерода, называют сталями. Сплавы с содержанием углерода свыше 2,14 % называют чугунами.

По структуре стали делят на:

1) доэвтектоидные, содержащие до 0,8 % C;

2) эвтектоидные 0,8 % С;

3) заэвтектоидные от 0,8 до 2,14 % C.

По назначению различают:

1) конструкционные стали ( до 0,6 % С);

2) рессорно-пружинные (0,60,8 % С);

3) инструментальные (0,7 и более процентов углерода).

По содержанию углерода стали подразделяют:

на малоуглеродистые (содержат до 0,25 % С);

среднеуглеродистые (0,250,6 % С);

высокоуглеродистые свыше 0,6 % С.

Конструкционные стали разделяют на две группы по качеству (в соответствии с содержанием вредных примесей серы и фосфора):

а) сталь углеродистая обыкновенного качества, (ГОСТ 380-94) следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст4кп,Ст4пс,Ст4сп, Ст5пс, Ст5сп, Ст6пс, Ст6сп. Буквы Ст обозначают "Сталь", цифры – условный номер марки в зависимости от химического состава (чем больше номер, тем больше в стали углерода и ниже пластичность), буквы кп, пс, сп – степень раскисления (кп – кипящая, пс – полуспокойная, сп – спокойная). Прокат из этих сталей, в зависимости от нормируемых показателей, подразделяют на категории: 1, 2, 3, 4, 5, 6. Прокат категории 1 поставляют по механическим характеристикам, 2 –6 — по механическим характеристикам и химическому составу, для категорий 3-6 дополнительно регламентируют ударную вязкость. Номер категории добавляют к обозначению марки стали, например, Ст3пс1, Ст5сп2 (ГОСТ 535-88, 16523-97 и др.);

б) сталь углеродистая качественная конструкционная (ГОСТ 1050-74). Поставляют стали марок: сталь 05, 08, 10, 15, 20 55, 60.

Рессорно-пружинные стали поставляют по ГОСТ 14959-79 следующих марок: сталь 65, 70, 75, 85. Цифры в маркировке означают среднее содержание углерода в сотых долях процента.

Сталь инструментальную углеродистую (ГОСТ 1435-90) поставляют двух групп по качеству:

качественные марок У7, У8 У13;

высококачественные, более чистые по содержанию серы и фосфора, марок У7А, У8А У13А.

Буквы и цифры в обозначении марок стали означают: У углеродистая, следующая за ней цифра среднее содержание углерода в десятых долях процента.

Критические точки на диаграмме состояний Fe Fe3C имеют общепринятое международное обозначение (см. таблицу 5.1).

Таблица 5.1.

Международные обозначения критических температур на диаграмме железо углерод

-

Линия диаграммы

Структурные

превращения

Обозначение критической точки

при нагреве

при охлаждении

PSK

GS

SE

Аустенитно-перлитное

Аустенитно-ферритное

Выделение цементита из аустенита или его растворение

Аc1

Ac3

Aсm

Аr1

Ar3

Arm

А начальная буква французского слова Arret остановка;

с начальная буква слова chauffage нагревание;

r начальная буква слова refroidissement охлаждение.

Порядок выполнения работы

1. Начертить диаграмму состояний сплавов Fe C (Ц).

2. Определить, какие превращения протекают при охлаждении сплавов I, II, III, IV, V, VI и VII.

Записать кратко превращения в этих сплавах по схеме, как указано выше для сплава I.

3. Расшифровать диаграмму.

4. Зарисовать равновесные структуры для сплавов I, II, III и IV.

Содержание отчёта

1. Диаграмма состояний сплавов Fe C (Ц).

2. Определения структурных составляющих.

3. Описание превращений при охлаждении сплавов I, II, IV, V, VI и VII.

4. Зарисовки равновесных структур сплавов I, II, III и IV.

Р А Б О ТА 6

ПРЕДВАРИТЕЛЬНАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТЫХ СТАЛЕЙ

Предварительную термическую обработку выполняют для обеспечения требуемых технологических свойств материала заготовок (отливок, поковок, проката и т.п.) и подготовки структуры к окончательной термической обработке:

уменьшения твёрдости для снижения усилий резания;

измельчения зерна с целью повышения пластичности, так как современные методы обработки конструкционных сталей связаны в основном с формообразованием за счет пластической деформации;

устранения различных дефектов структуры (cтрочечности, ферритной сетки, видманштеттовой структуры) и получения равномерного распределения структурных составляющих;

снятия внутренних напряжений.

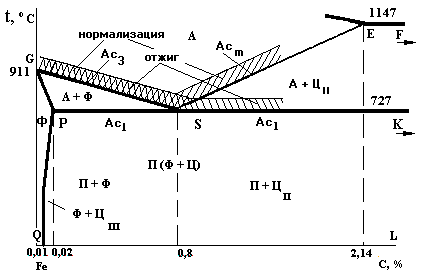

При назначении термической обработки сталей следует руководствоваться частью диаграммы состояний сплавов FeС для сталей (рис. 6.1).

В качестве предварительной термической обработки сталей проводят отжиг или нормализацию.

Рис.

6.1. Часть диаграммы состояний сплавов

Fe

C

для сталей

(нанесены температурные

интервалы отжига и нормализации)

При нормализации в отличие от отжига охлаждение производят на спокойном воздухе (скорость охлаждения 3 град/с).

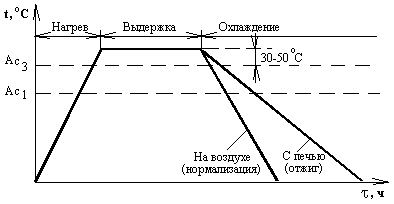

Рис.

6.2. Графики отжига и нормализации для

доэвтектоидной стали

агрев

доэвтектоидных сталей при предварительной

термической обработке выше линии Ас3

(рис. 6.2) необходим для измельчения зерна

в сплавах в результате полной

перекристаллизации. При этом следует

учитывать, что излишне высокая температура

вызывает рост зерна и, следовательно,

охрупчивание стали. Такой дефект

структуры носит название перегрева.

Нагрев же стали в межкритический интервал

температур (ниже линии Ас3,

но выше Ас1)

не приводит к полной перекристаллизации

(измельчается только зерно перлита).

агрев

доэвтектоидных сталей при предварительной

термической обработке выше линии Ас3

(рис. 6.2) необходим для измельчения зерна

в сплавах в результате полной

перекристаллизации. При этом следует

учитывать, что излишне высокая температура

вызывает рост зерна и, следовательно,

охрупчивание стали. Такой дефект

структуры носит название перегрева.

Нагрев же стали в межкритический интервал

температур (ниже линии Ас3,

но выше Ас1)

не приводит к полной перекристаллизации

(измельчается только зерно перлита).

Нормализация приводит к несколько более высокой твёрдости, чем отжиг.

Для сталей, содержащих 0,25-0,5 % углерода, повышение твёрдости которых при нормализации невелико, выгоднее проводить нормализацию; для более высокоуглеродистых сталей, содержащих 0,550,75 % С отжиг, но, возможно, и нормализацию в зависимости от используемой в дальнейшем технологии.

Малоуглеродистые стали (до 0,25 % С) необходимо подвергать только нормализации, чтобы сталь, имея структуру феррит + перлит (небольшое количество), была пластичной. После отжига эти стали будут иметь структуру феррита и цементита, расположенного по границам ферритных зерен, что сильно охрупчивает стали.

И змельчение

зерна при отжиге или нормализации

доэвтектоидных сталей в результате

перекристаллизации происходит как при

нагреве, так и при охлаждении (рис. 6.3).

змельчение

зерна при отжиге или нормализации

доэвтектоидных сталей в результате

перекристаллизации происходит как при

нагреве, так и при охлаждении (рис. 6.3).

Рис.

6.3. Схема изменения размера зерна

перлита в стали У8 в процессе термической

обработки

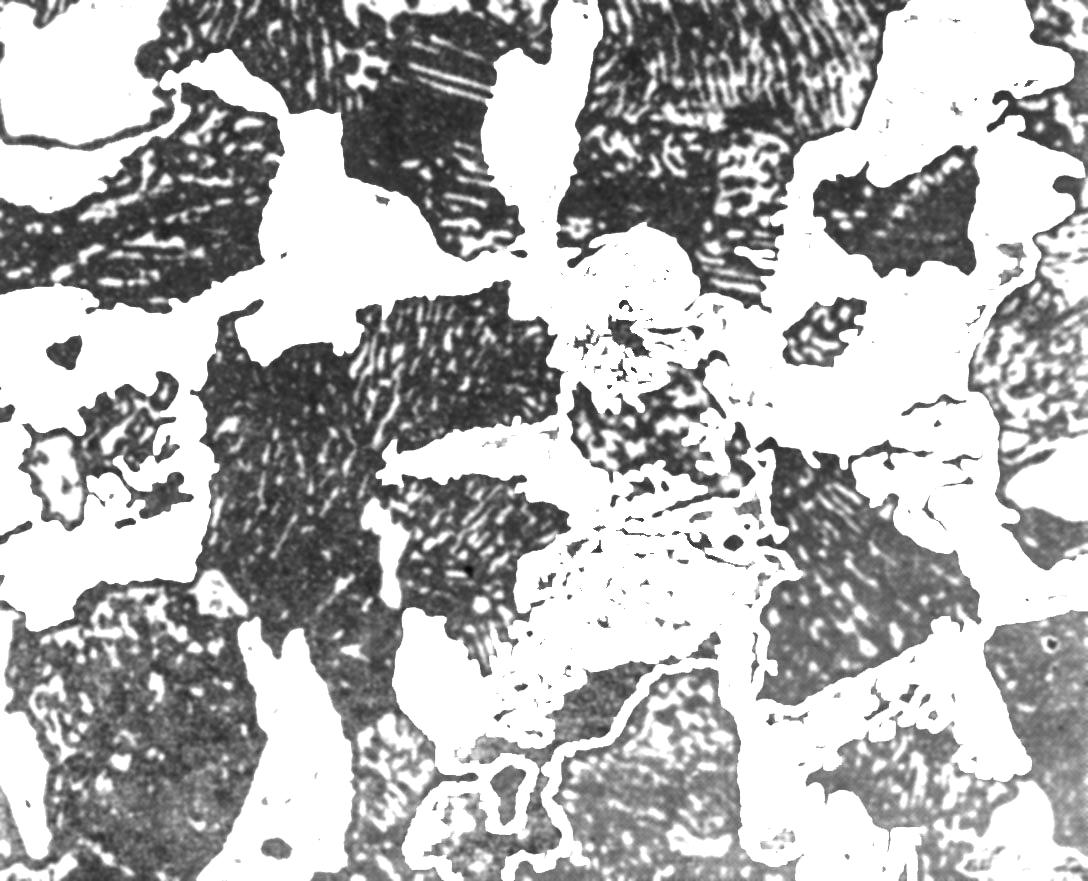

Предварительная термическая обработка доэвтектоидных сталей приводит к формированию близкой к равновесному состоянию мелкозернистой структуры равномерно распределенных феррита и перлита (рис. 6.4).

Заэвтектоидные инструментальные стали имеют исходную структуру перлит + вторичный цементит, при этом в ряде случаев при некачественно проведенной горячей обработке давлением (ковке, прокатке и др.) вторичный цементит расположен в виде сетки по границам перлитных зерен.

Рис.

6.4. Структура стали 40 после отжига или

нормализации Такая

структура приводит к повышенной хрупкости

стали и затрудняет ее механическую

обработку, а после дальнейшей закалки

инструмент будет хрупок и неработоспособен.

Поэтому в первую очередь необходимо

избавиться от сетки вторичного цементита.

Для этого заэвтектоидную сталь нагревают

до температуры, при которой вторичный

цементит полностью растворится, т. е.

на 3050

С

выше линии Асm

(но обычно не выше 920950

С),

выдерживают при этой температуре и

ускоренно охлаждают на воздухе или в

масле (в зависимости от сечения заготовки).

Если же охлаждать медленно, например,

с печью, то вторичный цементит успевает

вновь выделиться избирательно по

границам перлитных зерен.

Такая

структура приводит к повышенной хрупкости

стали и затрудняет ее механическую

обработку, а после дальнейшей закалки

инструмент будет хрупок и неработоспособен.

Поэтому в первую очередь необходимо

избавиться от сетки вторичного цементита.

Для этого заэвтектоидную сталь нагревают

до температуры, при которой вторичный

цементит полностью растворится, т. е.

на 3050

С

выше линии Асm

(но обычно не выше 920950

С),

выдерживают при этой температуре и

ускоренно охлаждают на воздухе или в

масле (в зависимости от сечения заготовки).

Если же охлаждать медленно, например,

с печью, то вторичный цементит успевает

вновь выделиться избирательно по

границам перлитных зерен.

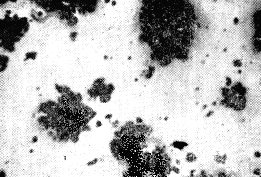

Основной задачей предварительной обработки заэвтектоидной стали является получение перлита с зернистой формой цементита, т. е. структуры, в которой в ферритной основе достаточно равномерно распределены мелкие включения цементита округлой формы. Такая структура обеспечивает еще большее снижение твердости, а при последующей закалке более однородный и мелкозернистый (скрытокристаллический) мартенсит при уменьшенном содержании остаточного аустенита, большую стойкость к перегреву, минимальную склонность к растрескиванию и изменению размеров после закалки и отпуска.

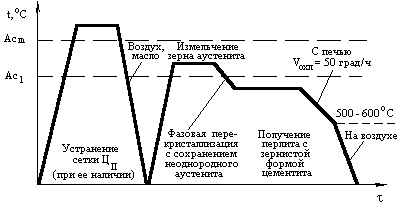

Главным условием образования перлита с зернистой формой цементита является фиксация при охлаждении неоднородного по углероду твердого раствора (аустенита). Из однородного (гомогенного) аустенита при медленном охлаждении всегда образуется цементит пластинчатой формы. На практике отжиг проводят путем нагрева стали выше точки Ас1 (до 740770 С) с последующей длительной изотермической выдержкой при температуре 660700 С (наиболее технологичный режим) или с последующим непрерывным охлаждением с печью со скоростью не более 50 град/ч до 500600 С и далее на воздухе (рис. 6.5). Для отдельных заготовок инструментов и небольших их партий возможен маятниковый отжиг, сокращающий время обработки.

Рис.

6.5. График термической обработки

заэвтектоидной

инструментальной

стали на перлит с зернистой формой

цементита

а)

б)

Рис.

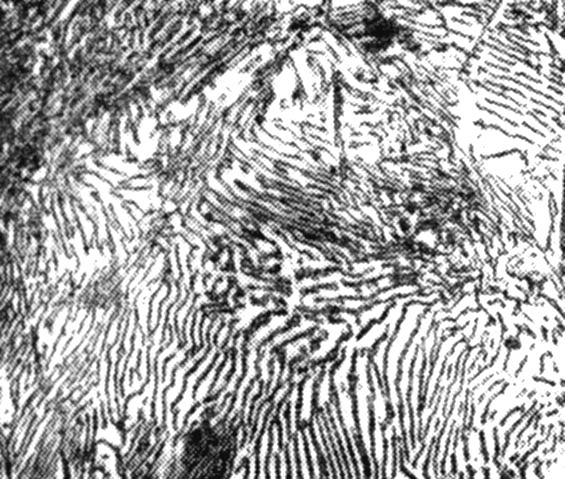

6.6. Структура инструментальной стали

У8

перлит с пластинчатой (а)

и зернистой (б)

формой цементита

втектоидную

инструментальную сталь, которая после

горячей механической обработки

приобретает структуру пластинчатого

перлита, а также заэвтектоидную, имеющую

после качественно проведенной ковки

структуру пластинчатого перлита и

равномерно распределенный глобулярный

вторичный цементит (рис. 6.6,

а), тоже

необходимо обрабатывать на перлит с

зернистой формой цементита (рис. 6.6, б).

Для этого достаточно провести такую же

термическую обработку, но без первого

этапа (нормализации).

втектоидную

инструментальную сталь, которая после

горячей механической обработки

приобретает структуру пластинчатого

перлита, а также заэвтектоидную, имеющую

после качественно проведенной ковки

структуру пластинчатого перлита и

равномерно распределенный глобулярный

вторичный цементит (рис. 6.6,

а), тоже

необходимо обрабатывать на перлит с

зернистой формой цементита (рис. 6.6, б).

Для этого достаточно провести такую же

термическую обработку, но без первого

этапа (нормализации).

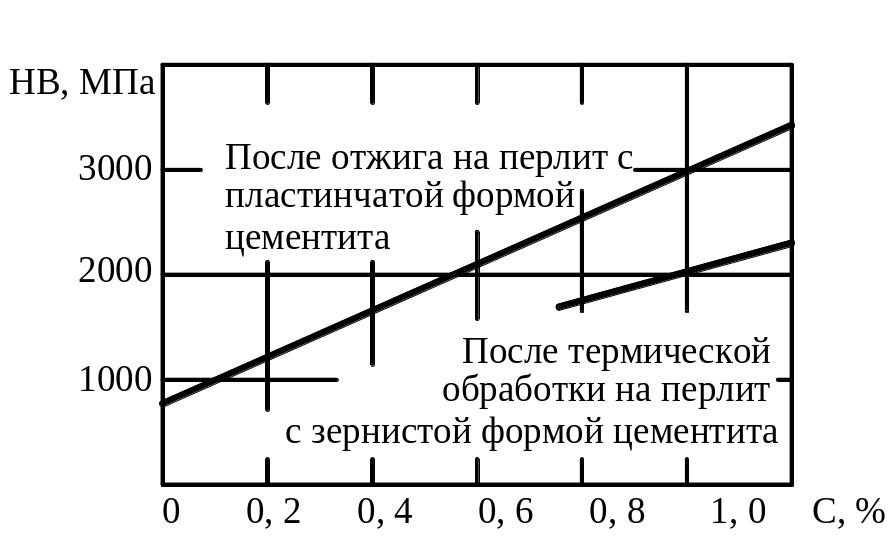

Твёрдость сталей после предварительной термической обработки в зависимости от содержания углерода и формы цементита показана на рис. 6.7.

Рис. 6.7. Твёрдость сталей после предварительной термической

обработки в зависимости от содержания углерода и формы цементита

Порядок выполнения работы

1. Зарисовать часть диаграммы состояний Fe C для сталей.

2. Просмотреть коллекцию шлифов:

шлиф № 1 технически чистое железо (армко-железо);

шлиф № 2 доэвтектоидная малоуглеродистая сталь после нормализации;

шлиф № 3 доэвтектоидная среднеуглеродистая сталь после нормализации;

шлиф № 4 эвтектоидная сталь после отжига;

шлиф № 5 заэвтектоидная сталь после полного отжига или горячей механической обработки с окончанием деформирования вблизи Асm;

шлиф № 6 заэвтектоидная сталь после термической обработки на перлит с зернистой формой цементита.

3. Для доэвтектоидных сталей (шлифы 2 и 3) определить процентное содержание углерода по микроструктуре.

4. Зарисовать структуры сталей.

5. Рядом с каждой структурой зарисовать график термической обработки для получения этой структуры.

Содержание отчёта

1. Часть диаграммы состояний Fe C для сталей.

2. Зарисовки микроструктур сталей с указанием марки, названия стали по структуре и назначению.

3. Графики термической обработки рядом с каждой структурой с указанием критических точек и охлаждающих сред.

Р А Б О Т А 7

ОКОНЧАТЕЛЬНАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТЫХ СТАЛЕЙ

Окончательной термической обработкой завершают формирование свойств материала изделия путем изменения его структуры. При этом стремятся в зависимости от назначения изделия получить наилучшее сочетание прочности, пластичности и вязкости разрушения. Закалка, точнее, закалка с отпуском, обеспечивают более высокий комплекс механических характеристик по сравнению с нормализацией (отжигом).

Цель закалки сталей получение мартенситной структуры в доэвтектоидных сталях и мартенсита с цементитом в заэвтектоидных сталях.

В условиях медленного охлаждения доэвтектоидной стали (при отжиге) происходит диффузионное фазовое превращение аустенита в перлит грубодисперсную структурную составляющую, состоящую из феррита и чередующихся пластинок цементита. Напротив, быстрое охлаждение при закалке обеспечивает переохлаждение аустенита до относительно низких температур без его диффузионного распада. В углеродистых сталях при этом имеет место бездиффузионное фазовое превращение аустенита в мартенсит.

Мартенситом называют особый вид структуры, образующийся при фазовом полиморфном превращении без диффузии путем группового сдвига атомов по определенным кристаллографическим плоскостям и направлениям.

Мартенсит в сталях, как правило, пересыщен углеродом.

Закалка сталей это нагрев доэвтектоидных cталей до температуры на 3050 С выше линии Ас3, а для заэвтектоидных на 3050 С выше линии Ас1, выдержка с последующим быстрым охлаждением со скоростью, препятствующей диффузионному распаду аустенита. При закалке, как указано выше, происходит бездиффузионное превращение аустенита в мартенсит.

Для доэвтектоидных сталей проводят полную закалку (структура мартенсит), а для заэвтектоидных инструментальных сталей неполную (структура мартенсит и цементит).

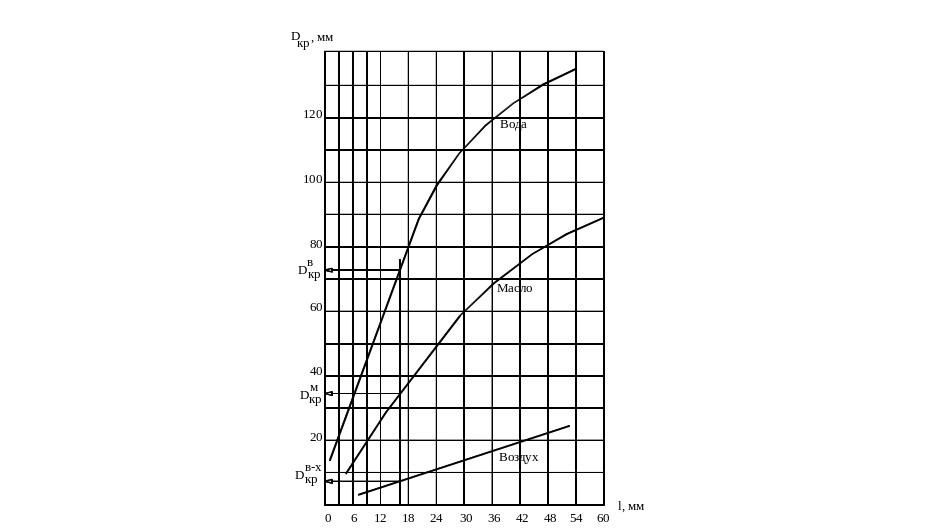

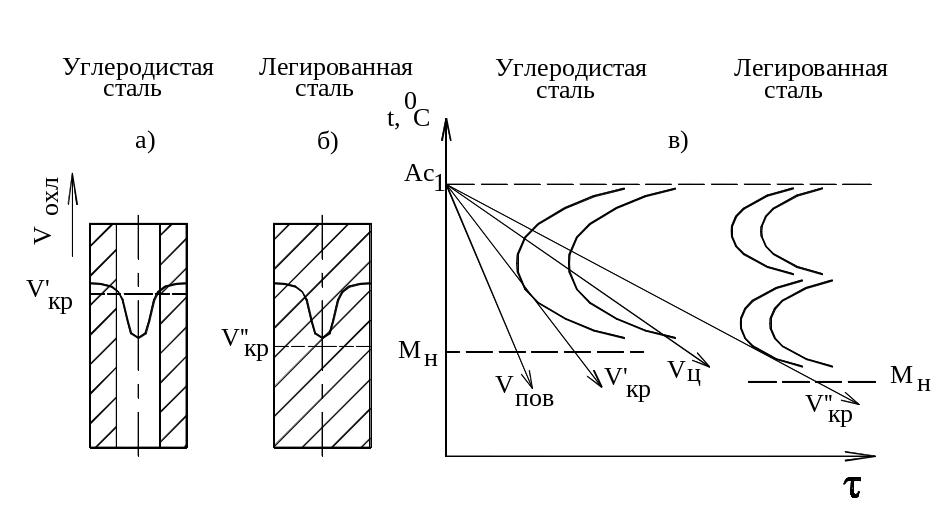

Чтобы аустенит претерпевал при непрерывном охлаждении только бездиффузионное превращение в мартенсит, его необходимо охлаждать со скоростью, большей или равной критической скорости закалки. Критическая скорость закалки наименьшая скорость охлаждения, при которой происходит превращение аустенита в мартенсит. Углеродистые стали при закалке обычно охлаждают в воде или 5-10% водных растворах солей или щелочей.

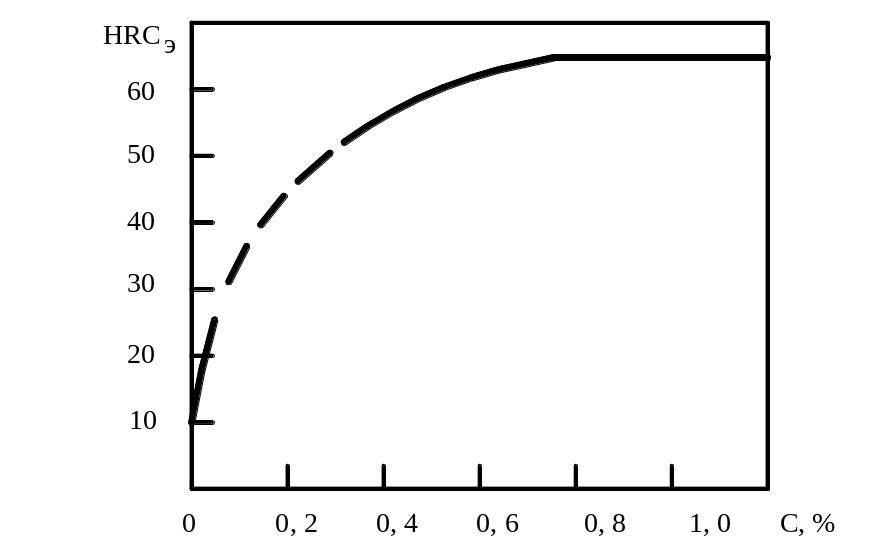

Мартенсит имеет наибольшую твёрдость, уступая в этом только цементиту. С увеличением содержания углерода в мартенсите твёрдость его возрастает и достигает около HRCэ 60 при содержании углерода 0,6 % и более (рис. 7.1).

При закалке на мартенсит возникают остаточные напряжения (термические и структурные), которые могут с течением времени привести к изменениям размеров и формы готового изделия и даже его разрушению.

Рис. 7.1.Твёрдость мартенсита углеродистых сталей

в зависимости от содержания углерода

Поэтому стали после закалки на мартенсит обязательно подвергают отпуску. При отпуске закалённой стали ее нагревают до температур, не превышающих Ас1, с целью формирования структуры, обеспечивающей необходимые эксплуатационные свойства изделия и уменьшения или снятия внутренних закалочных напряжений.

При нагреве до температуры ниже Ас1 мартенсит претерпевает превращения, приводящие к более устойчивому (равновесному) состоянию. Выбор температуры нагрева при отпуске определяется требованиями, предъявляемыми к изделиям.

Различают три вида отпуска:

низкий отпуск до 150200 С приводит к перераспределению углерода в решетке Fe и снижает остаточные напряжения при сохранении или незначительном снижении твёрдости; применяется для изделий, которые должны обладать высокой твердостью (инструмент, пары трения в машинах);

средний отпуск при 350400 С приводит к полному распаду мартенсита с образованием цементита, представляющего собой субмикроскопические частицы, распределенные с высокой плотностью в феррите. Плотность распределения частиц цементита столь высока, что в оптическом микроскопе эта структура не разрешается. Такую структуру называют троститом. Тростит характеризуется высоким сопротивлением малым пластическим деформациям. Пружинно-рессорные стали должны иметь высокий предел упругости при достаточной пластичности, поэтому для упругих элементов (пружины, рессоры, мембраны) назначают полную закалку и средний отпуск;

высокий отпуск сталей при 550650 С вызывает коагуляцию (укрупнение) частиц цементита и уменьшение плотности распределения их в феррите. Эту структуру называют сорбитом. В результате высокого отпуска снижается сопротивление пластическим деформациям (предел текучести, твёрдость), и увеличиваются вязкость и пластичность. Закалка с высоким отпуском обеспечивает более высокие предел текучести и вязкость, чем нормализация. Особенно повышается сопротивление стали зарождению и развитию трещин. Поэтому этот вид термической обработки называют улучшением. Материал валов и других деталей машин должен иметь высокий предел текучести при уровне пластичности =3055 % или ударной вязкости KCU=5060 Дж/см2 в зависимости от условий работы и размеров детали. Для тяжелонагруженных деталей машин (валы, штоки, оси, шестерни, лопатки и др.), как правило, проводят улучшение.

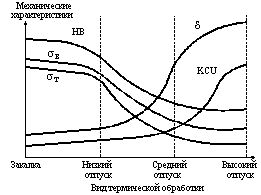

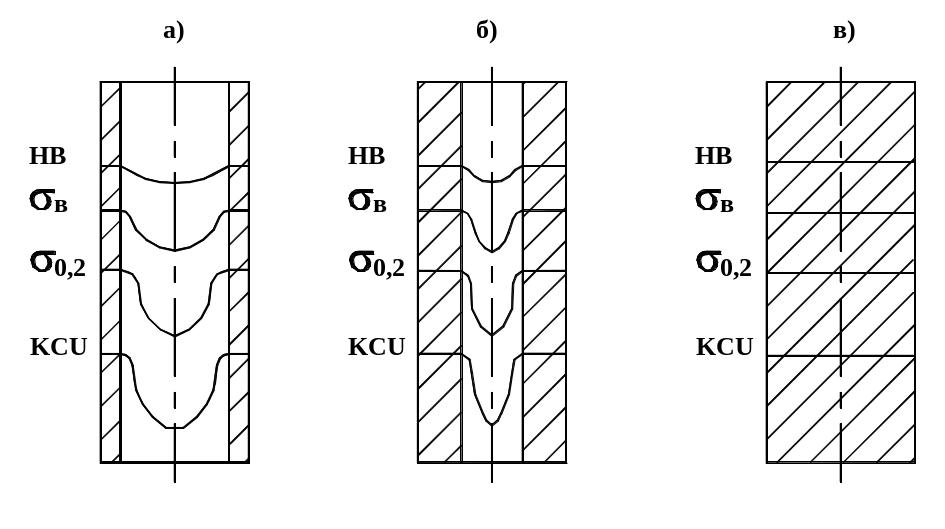

Свойства стали после закалки и отпуска зависят от температуры отпуска. Таким образом, с помощью различных видов термической обработки можно получать разные структурные состояния и, следовательно, различные механические характеристики стали одного и того же состава (рис. 7.2).

Порядок выполнения работы

Работа выполняется в течение двухтрех занятий.

П е р в о е з а н я т и е

Учебная группа делится на подгруппы по 23 человека, каждая из которых выполняет один из режимов термической обработки: нормализацию, полную закалку + низкий, средний или высокий отпуск, на стандартных образцах для испытаний на разрыв и на ударный изгиб из доэвтектоидной конструкционной стали 30.

С

туденты

просматривают коллекцию шлифов: стали

30 (после нормализации, полной закалки,

закалки с перегревом, неполной закалки,

полной закалки + высокого отпуска) и

стали У12 (после неполной закалки и

низкого отпуска).

туденты

просматривают коллекцию шлифов: стали

30 (после нормализации, полной закалки,

закалки с перегревом, неполной закалки,

полной закалки + высокого отпуска) и

стали У12 (после неполной закалки и

низкого отпуска).

Рис.

7.2. Зависимость механических характеристик

закалённой доэвтектоидной

углеродистой

стали от температуры отпуска

В т о р о е з а н я т и е

Студенты проводят механические испытания образцов, термическая обработка которых выполнена на первом занятии:

1. Измерение твёрдости по Бринеллю или Роквеллу (см. работу 1).

2. Испытание цилиндрических образцов на растяжение на разрывной машине с записью диаграммы растяжения.

3. Определение ударной вязкости при испытании призматических образцов на маятниковом копре.

П

р е д е л т е к у ч е с т и

![]() ,

где

,

где

![]()

нагрузка,

соответствующая

площадке

текучести (рис. 7.3, а),

нагрузка,

соответствующая

площадке

текучести (рис. 7.3, а),

![]()

начальная

площадь

поперечного

сечения образца.

начальная

площадь

поперечного

сечения образца.

У

с л о в н ы й п р е д е л т е к у ч е с т и

(при отсутствии площадки

текучести

на кривой растяжения, рис. 7.3, б)

![]() ,

где

,

где

![]()

нагрузка, вызывающая остаточную

относительную деформацию 0,2 % от

первоначальной рабочей длины образца

(

нагрузка, вызывающая остаточную

относительную деформацию 0,2 % от

первоначальной рабочей длины образца

(![]() ).

).

Рис.

7.3. Кривые растяжения

Рис.

7.3. Кривые растяжения

В

р е м е н н о е с о п р о т и в л е н и е р а

з р ы в у в

=

![]() ,

где Рв

- максимальная нагрузка при испытании

на растяжение.

,

где Рв

- максимальная нагрузка при испытании

на растяжение.

О

т н о с и т е л ь н о е у д л и н е н и е

=

![]() 100 %.

100 %.

О

т н о с и т е л ь н о е с у ж е н и е

=

![]() 100 %.

100 %.

При испытании на ударный изгиб образец устанавливают на опоры копра симметрично относительно опор так, чтобы надрез был обращён в сторону, противоположную относительно направления удара.

В

первоначальном положении маятник имеет

потенциальную энергию Ао;

при

свободном падении маятника часть его

энергии расходуется на разрушение

образца. С учётом этого на разрушение

образца он имеет запасённую энергию

Азап..

Оставшуюся (неизрасходованную часть

энергии) Аост.

определяют

по вылету маятника после разрушения

образца, по шкале угломера, протарированного

в килограммометрах. Работа, затраченная

на разрушение образца, находится как

разность: A

= Aзап.

Аост.,

а величина

ударной вязкости (Дж/см2):

KCU =

![]() ,

где Fн

площадь поперечного сечения образца в

месте надреза, равная 0,8 см2.

,

где Fн

площадь поперечного сечения образца в

месте надреза, равная 0,8 см2.

Результаты испытаний заносят в таблицу 7.1.

Таблица 7.1

Результаты механических испытаний

№ |

Режим |

Структура |

Механические характеристики |

|||||

п/п |

термической обработки |

|

т (0,2), МПа |

B, МПа |

, % |

, % |

KCU, Дж/см2 |

НВ, МПа |

|

|

|

|

|

|

|

|

|

По результатам иcпытаний строят графики зависимостей механических характеристик от температуры отпуска и делают выводы о том, какие из исследованных режимов термической обработки наилучшим образом обеспечивают получение требуемых свойств материала изделий.

С о д е р ж а н и е о т ч ё т а

1. Стальной угол диаграммы “железо цементит” с указанием области температур закалки.

2. Сводная таблица результатов испытаний, выполненных всей группой студентов.

3. Графики зависимости механических характеристик от температуры отпуска по данным сводной таблицы.

4. Выводы по результатам испытаний.

5. Схематические зарисовки всех рассмотренных структур с указанием марки стали и режима термической обработки.

Р А Б О Т А 8

МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЧУГУНОВ

Чугунами называют железоуглеродистые сплавы с содержанием углерода более 2,14 %.

Различают:

белый чугун, в структуре которого углерод находится в химически связанном с железом состоянии в форме цементита. На диаграмме железо цементит представлены белые чугуны;

серый чугун со структурно свободным графитом в виде пластинок или чешуек ( рис. 8.1, а, б);

ковкий чугун, содержащий хлопьевидный графит (рис. 8.1, в);

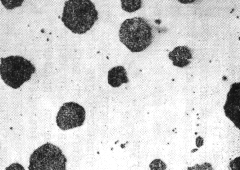

высокопрочный чугун, содержащий шаровидные включения графита (рис. 8.1, г).

Графит и цементит представляют собой стабильную и метастабильную высокоуглеродистые фазы чугуна. Образование цементита из жидкости и из твёрдого раствора (аустенита) более выгодно кинетически: кристаллические структуры цементита и аустенита близки, работа образования зародыша меньше, нет необходимости в значительной диффузии элементов. Термодинамические факторы способствуют образованию графита, он более устойчивая фаза. Степень графитизации чугуна (развитость процесса образования графита) зависит от температуры плавления (перегрева), скорости охлаждения, содержания углерода, кремния и других элементов. Элементы, увеличивающие отбеливаемость (способствующие образованию карбидов), можно расположить в порядке возрастания эффективности их влияния следующим образом: Mn, W, Mo, Sn, Cr, V, S, Te.

В группе элементов, уменьшающих отбеливаемость (не образующих карбиды), эффективность их влияния нарастает в следующем порядке: Cu, Co, Ni, Al, Si. Фосфор полезная примесь в чугуне, он улучшает жидкотекучесть.

Б е л ы й ч у г у н

Белый чугун имеет ограниченное применение. Изготавливают детали с отбеленной поверхностью, работающие в условиях абразивного износа и незначительных нагрузок (прокатные, мельничные валки). Белый чугун применяют главным образом как передельный чугун (полуфабрикат). Белый чугун хорошо сопротивляется статическому сжатию. Его механические свойства характеризуются следующими показателями: в = 200400 МПа, НВ = 45005500 МПа. Белый чугун очень хрупок.

С целью увеличения характеристик износостойкости и пластичности белые чугуны легируют Cr, Ni, Si, Mn, Cu, Mo, W, Ti, Al, Co и другими элементами. Такое легирование белых чугунов переводит их в класс чугунов со специальными свойствами.

С е р ы й ч у г у н

Серыми называют чугуны, в которых весь углерод или часть его находится в свободном состоянии в виде графитных включений пластинчатой формы (рис. 8.1, а).

П

о

структуре металлической основы серый

чугун разделяют на ферритный,

ферритно-перлитный и перлитный.

о

структуре металлической основы серый

чугун разделяют на ферритный,

ферритно-перлитный и перлитный.

в)

г)

а)

б)

а)

б)

Рис.

8.1. Форма графита в чугунах:

серый

чугун обычного (а)

и повышенного (б)

качества (модифицированный); ковкий

(в)

и высокопрочный (г)

чугун. Шлифы без травления

Серому литейному чугуну при любой металлической основе свойственны почти полное отсутствие относительного удлинения и очень низкая ударная вязкость.

Если твёрдость зависит главным образом от металлической структуры основы, то такие характеристики, как предел прочности при растяжении (в(р) ) и изгибе (в(изг)), зависят от сочетания формы и размеров графита и типа металлической основы. Предел прочности чугуна при изгибе существенно выше предела прочности при растяжении.

Для повышения механических характеристик серого чугуна его подвергают модифицированию, т. е. в разливочный ковш добавляют в качестве модификаторов ферросилиций или силикокальций, которые создают добавочные центры кристаллизации. В результате в отливках получается однородная металлическая основа с измельчёнными (червеобразными) включениями чешуек графита (вермикулами). Такой чугун называют модифицированным (рис. 8.1, б).

Серый чугун применяют для отливок изложниц, труб, станин металлообрабатывающих и других станков, плит, рам, гильз, блоков и головок цилиндров, поршней, поршневых колец, корпусов и крышек, зубчатых колес, вкладышей и других деталей.

Серый чугун с пластинчатым графитом поставляют по ГОСТ 1412-85. Маркируют буквами СЧ (серый чугун) и двузначными цифрами. Цифры показывают минимальное значение предела прочности чугуна на растяжение (кгс/мм2), например СЧ 10, СЧ 15, СЧ 18, СЧ 20, СЧ 21, СЧ 24, СЧ 35.

К о в к и й ч у г у н

Ковкими называют чугуны, в которых весь графит имеет хлопьевидную форму (см. рис. 8.1, в). Они характеризуются повышенными механическими характеристиками (повышаются прочность на растяжение, пластичность и ударная вязкость) вследствие образования хлопьевидного графита, более компактного, чем в сером чугуне с пластинчатым графитом.

Получают ковкие чугуны графитизирующим отжигом или томлением белых доэвтектических чугунов.