Отжимные валы и тканенаправляющие ролики

Отжимные валы предназначены для механического отжима влаги, транспортирования ткани и отдельных видов ее обработки. Тканенаправляющие ролики служат для поддержания или изменения движения полотна ткани. Валы и ролики являются важными рабочими органами большинства красильно-отделочных машин. Они изготовляются из материалов, устойчивых к действию агрессивных сред и высоких температур.

Отжимные валы представляют собой механизм, состоящий из двух или трех валов. Один вал имеет принудительное вращение, а остальные устанавливаются в подвижных опорах таким образом, что могут быть прижаты к приводному валу и вращаются за счет сил трения, возникающих на поверхности соприкосновения валов.

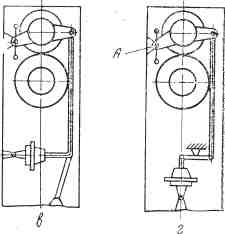

Рисунок 6 - Схемы вариантов установки отжимных валов Рисунок 8 - «Плавающий» отжимной вал

Подвижные валы прижимаются к приводному С силой Р/2 (рисунок 6, а), измеряемой давлением, приходящимся на единицу длины вала, и называемой интенсивностью равномерного распределения нагрузки в жале валов. Если на подвижные опоры верхнего вала (рисунок 6, б) действуют силы прижима Р/2, а масса верхнего вала Gв, то при рабочей ширине l (рисунок 6, в) интенсивность нагрузки, Н/м.

где Ртех — полное технологическое давление в жале валов.

В технических характеристиках отделочных машин интенсивность нагрузки условно называют удельным давлением в жале валов (Н/м). Его величина зависит от назначения и условий технологического процесса и составляет от 2 до 250 кН/м и более. Для работы с относительно небольшим удельным давлением, не превышающим 25—30 кН/м, используются обрезиненные валы. Более высокие нагрузки до 100—250 кН/м выдерживают наборные валы. Приводные валы обычно изготовляют с рубашками из стальных или чугунных труб, покрытых кислотно-щелочестойким эбонитом, или с рубашками из нержавеющей стали. Отжимной вал с металлической рубашкой (рисунок 7) состоит из двух шипов 1, на которые насажены диски 2 с надетой на них металлической трубой 3. При малом диаметре валов и больших нагрузках шипы заменяются сплошной осью или валом. Ведомые валы изготовляют с более мягким и упругим покрытием, чтобы предохранить ткань от повреждения. В качестве покрытия используют резину толщиной 12—20 мм или пластмассы, например полиамиды, которые достаточно устойчивы к высоким давлениям, к действию высоких температур, легко шлифуются и выравниваются при обкатке.

Удельное давление в жале валов должно быть равномерным по всей рабочей ширине. Однако при недостаточной жесткости конструкции происходит прогиб валов, поскольку силы прижима Р/2 действуют на буксы валов и величина давления к середине уменьшается. Это приводит к неравномерности прижима и к неровноте обработки ткани по ширине. Прогиб снижают усовершенствованием конструкции валов или способом их прижима. Влияние прогиба меньше сказывается у валов с мягким и толстым покрытием, так как такое покрытие компенсирует прогибсвоими упругими свойствами. Уменьшению прогиба полых валов способствует установка внутри вала на оси нескольких патронов или сферических поверхностей, на которые опирается рубашка цилиндра. Высокую равномерность давления в жале валов обеспечивают так называемые «плавающие» валы (рисунок 8). Внутри вращающегося обрезиненного цилиндра — патрона находится неподвижный стальной вал — сердечник2, соединенный с цилиндром двумя торцовыми дисками. Диаметр сердечника на несколько миллиметров меньше внутреннего диаметра патрона, а пространство между ними до середины диаметра заполняется циркулирующим маслом, которое подается насосом под давлением до 1000 Па. Половина пространства внутри вала 3, заполненная маслом, герметизируется уплотнительными планками 4(осевые запайки). Давление масла противодействует нагрузке на цилиндр и предохраняет его от прогиба. «Плавающие» валы сложны по конструкции, дороги в изготовлении и применяются только в ответственных процессах, например в красильных плюсовках.

Тканенаправляющие ролики предназначены для направления ткани по определенному пути в зоне обработки. Как и отжимные валы, ролики состоят из рубашки, двух патронов и двух шипов. Так как большей частью тканенаправляющие ролики работают в агрессивных средах, то рубашки роликов изготовляют из нержавеющей стали или покрывают их поверхность эбонитом, резиной, эмалью, пластмассами, антикоррозийными стеклопластиками и другими материалами.

Отжимные валы в красильно-отделочных машинах имеют различное назначение и работают с удельным давлением от 2 до 250 кН/м. Такое различие интенсивности нагрузки валов требует применения механизмов прижима разных типов. Существуют самогрузные, рычажно-грузовые, пружинные, гидравлические и пневматические механизмы прижима. Наиболее простым самогрузным механизмом является механизм прижима самогрузным роликом (рисунок 9), который применяется на тянульных валах самокладов, жгуторасправителей и других несложных механизмов. Прижим в этом механизме обеспечивается массой верхнего подвижного ролика 4 с эластичным покрытием. Подшипники этого ролика могут свободно перемещаться в пазовых направляющих 5 или на поворотных буксах 3. Для заправки ткани ролик может приподниматься эксцентриками 2, укрепленными на валу 1, который можно поворачивать вручную. Удельное давление, создаваемое самогрузным роликом, не превышает 2—3 кН/м.

Рисунок 9 – Механизм прижима самогрузным роликом:

а- на поворотных буксах; б – в пазовых направляющих

Рычажно-грузовые механизмы прижима позволяют получать удельное давления до 50—80 кН/м и более. Они разнообразны по конструкции и применяются для прижима валов в сукновальных машинах старых конструкций и плюсовках.

В отделочных машинах современных конструкций эти механизмы прижима не применяются, так как не обеспечивают равномерного отжима ткани из-за разницы в массе рычагов и неточно установленных грузов, требуют повышенной затраты времени на наладку и регулирование и очень громоздки.

Пружинные механизмы прижима создают удельное давление в жале валов за счет сжатия пружины до 10 кН/м. Эти механизмы громоздки и не позволяют получить одинаковую степень прижима букс из-за расхождения в параметрах самих пружин.

В тех случаях, когда необходимо получить удельное давление до 250 кН/м и более применяют гидравлические способы прижима. Гидравлическая установка состоит из пресса 1(рисунок 10), поршневого насоса 7, аккумулятора 15, трехходового крана 4, резервуара для масла 9, маслопроводов 3, 5, 11. Поршневой насос приводится в движение от индивидуального электродвигателя и подает масло из резервуара в аккумулятор. При движении поршня вверх в цилиндре насоса 7 и камере 8 создается разрежение, шарик 10 отскакивает вверх и масло всасывается в разреженное пространство. При движении поршня вниз шарик 10 закрывает нижнее отверстие, а шарик 6 открывает верхнее и масло под давлением поршня насоса по масло проводу 11 поступает в аккумулятор 15.

Рисунок10 - Схема гидравлической установки:

1 — пресс; 2 — поршень; 3,5, 11 — маслопроводы; 4 —трехходовый кран; 6, 10 - шарики; 7 — насос; 8 — камера; 9 — резервуар для масла; 12—груз;

13 — поршень аккумулятора; 14 — винт; 15 — аккумулятор

Аккумулятор служит для автоматического поддержания необходимого давления масла в гидравлической системе. Это происходит следующим образом. Масло давит снизу на поршень 13 аккумулятора и поднимает его вверх вместе с грузами 12 на максимальную высоту. При этом винт 14 касается кнопки «Стоп» и двигатель насоса останавливается. Если давление масла в системе падает, поршень аккумулятора с грузами опускается, винт 14 нажимает на кнопку «Пуск» и двигатель насоса включается. С помощью аккумулятора и его грузов давление масла в системе поддерживается на необходимом уровне; масло по маслопроводам 11 и 3 поступает в цилиндр пресса и воздействует на поршень 2, установленный под буксами отжимных валов. Буксы передвигаются по своим направляющим вверх или вниз, создавая необходимое давление в жале валов. Величину давления регулируют установкой необходимого количества грузов аккумулятора. Трехходовой кран в положении І обеспечивает работу установки; в положении ІІ производит кратковременный (при проходе шва) или длительный развод валов; в положении ІІІ избыток масла по маслопроводу 5 стекает в резервуар 9 и давление масла в системе снимается.

В современных машинах вместо трехходовых кранов устанавливают электромагнитные клапаны, управляемые электромагнитными переключателями. Недостаток гидравлического способа прижима заключается в том, что гидравлическая установка занимает определенную производственную площадь, увеличивая Габаритные размеры машин; масло, просачиваясь через уплотнения, загрязняет рабочее место и остов машины.

В современном красильно-отделочном оборудовании широко применяют пневматические способы прижима валов с использованием сжатого воздуха. В условиях отделочного производства Они работают надежно, устойчивы к агрессивной среде, не боятся сырости, удобны в обслуживании, безопасны. Давление воздуха в системе контролируется манометрами.

По конструкции пневматические механизмы делятся на два Типа: мембранные и поршневые.

Мембранные исполнительные механизмы бывают с тарельчатой мембраной и с мембраной большого хода. В механизмах с тарельчатой мембраной давление сжатого воздуха воспринимается мембраной, которая в свободном состоянии имеет форму тарелки, откуда и произошло ее название. Мембрана передает давление воздуха штоку, который соединен с механизмом, воспринимающим усилие прижима. При снятии давления специальная пружина возвращает шток и мембрану в исходное положение. Тарельчатую мембрану применяют, когда необходимо, Чтобы механизм прижима имел минимальные размеры, а перемещение вала под действием этого механизма было невелико.

В механизмах с мембраной большого хода мембрана имеет форму боковой поверхности усеченного конуса с плоскими торцами у оснований. Этими торцами мембрану по большему основанию закрепляют между корпусом и крышкой, по меньшему — головке поршня. Мембраны большого хода обеспечивают большее перемещение штока, чем тарельчатые, причем усилие на штоке почти не изменяется при его движении.

Мембраны изготовляют из мягкой маслостойкой резины с прокладкой из бельтинга или кирзы.

В поршневых пневматических механизмах давление сжатого воздуха передается не мембраной, а поршнем, который соединен со штоком, передающим воспринимаемое поршнем усилие буксе отжимного вала. Поршень заключен в цилиндр с крышками и манжетами, предназначенными для уменьшения утечек сжатого воздуха из рабочей полости.

Поршневые пневматические механизмы могут быть одностороннего действия, когда сжатый воздух направлен в одну сторону, и двустороннего действия, когда сжатый воздух подается попеременно по обе стороны поршня. Поршневые механизмы имеют следующие недостатки: манжеты при износе начинают припускать воздух, увеличивая его непроизводительные потери; прижим вала вдоль оси получается неравномерным. Мембранные механизмы прижима, особенно с мембранами большого хода, все шире применяются для оснащения современного красильно-отделочного оборудования.

Рисунок 11 – Схемы установки пневматических силовых механизмов в отделочных машина

На рис. 11 показаны различные схемы установки пневматических силовых механизмов в отделочных машинах. Между штоком и буксой установлена рычажная передача, которая увеличивает усилие, создаваемое сжатым] воздухом (см. рис. 11, б, в, г) щиток передает усилие буксе отжимного вала (см. рис. 11, а). На рис. 11, в, г показано устройство для разводки валов. Буксы верхнего вала установлены на валу А на эксцентриках. Вал можно поворачивать вручную на 180°, что позволяет изменять положение центра верхнего вала и получать нужную для заправки ткани ширину щели.