Основные узлы и механизмы отделочного оборудования

Согласно ГОСТ 16845—71 «Оборудование отделочное для текстильного производства» все оборудование подразделяется на машины и аппараты.

Машинами называют оборудование, в котором текстильный материал перемещается в процессе обработки. Аппаратами называют оборудование, в котором обрабатываемый текстильный материал не имеет движения, т. е. обрабатывается в неподвижном состоянии.

Оборудованию, выпускаемому в СССР, присваивается условное обозначение или марка. Буквы в обозначении указывают название машины, ее назначение, а цифры характеризуют какой-либо основной параметр, чаще всего рабочую ширину машины в сантиметрах. Буква в конце маркировки указывает принадлежность к отрасли: Л — лен, П— пенька, Ш — шерсть, Шл — шелк, И — искусственные волокна, Т — трикотаж. Маркировка оборудования для отделки хлопчатобумажных тканей не имеет буквы в конце индекса. В некоторых марках буквой М обозначают модернизированную машину, а буквой У — универсальную. Цифра после индекса обозначает серию выпуска. Например, ПЖ-220Ш-7 — промывная жгутовая машина для шерстяных тканей с рабочей шириной 220 см, 7-я модификация.

Каждая машина или аппарат имеют техническую характеристику. В ней указывается назначение, область применения, скорость обработки, производительность, марка и мощность электродвигателей, рабочая ширина, габаритные размеры и другие Необходимые сведения о машинах и аппаратах. Рабочая ширина — одна из важнейших характеристик отделочных машин. В шерстяной промышленности наиболее часто для отделки тканей применяются машины с рабочей шириной 1800, 1860, 2200, 2400 мм.

Техническая характеристика для каждого вида оборудования приводится в техническом паспорте на машину или агрегат.

Оборудование красильно-отделочного производства включает в себя машины и аппараты, одни из которых предназначены для непосредственного осуществления технологических процессов обработки полуфабриката (валка, промывка, карбонизация, сушка и др.) и носят названия основного технологического оборудования; другие — для обеспечения работы основного оборудования (трубопроводы для подачи к технологическому оборудованию пара и воды, тележки, конвейеры, баки для хранения и приготовления растворов красителей и вспомогательных материалов и др.) и носят название вспомогательного оборудования.

Механизмы для заправки тканей в машины

Задача механизмов при вводе ткани в машину состоит в том, чтобы при заправке обеспечить бесперебойное поступление ее в машину по заданному направлению при постоянном натяжении.

При вводе в машину ткани широким полотном (врасправку) ей необходимо сообщить определенное минимально требуемое натяжение, расправить ткань по ширине и направить ее движение по центру машины, не допуская сдвига полотна в сторону от центра. Для этой цели служат механизмы натяжения, тканенаправители, тканерасправители (ширители) икромкорасправител.

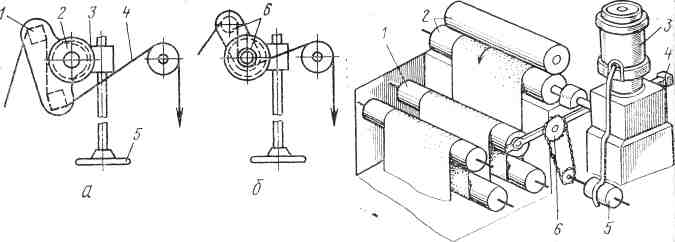

Рисунок 1 - Механизм натяжения ткани Рисунок 2 - Механизм натяжения с компенсирующим роликом

Механизмы натяжения. Натяжение ткани — один из; важнейших факторов, влияющих на правильность протекания! технологического процесса и на качество ткани. Чрезмерно большое натяжение приводит к нежелательной вытяжке ткани, по длине, к увеличению нагрузок на механизмы машины, к ухудшению условий обработки. При очень слабом натяжений на ткани образуются складки, загибаются кромки, происходит ее смещение от центра машины.

Простейший механизм для натяжения ткани (бремза) состоит из двух деревянных брусьев 1 (рисунок 1, а), которые с помощью маховика 5 и червячной передачи 3 можно поворачивать относительно оси 2. При таком повороте брусьев меняется угол обхвата их тканью 4, что приводит к изменению ее натяжения. Вместо деревянных брусьев в настоящее время при изготовлении поворотных натяжных устройств применяют металлические трубы 6 (рисунок 1, б). В отделочных машинах часто на заправочной стойке перед поворотной бремзой устанавливают несколько неподвижных деревянных брусьев, огибая которые ткань приобретает некоторое натяжение.

В проходных аппаратах для непрерывной заварки и промывки тканей врасправку устанавливают механизм натяжения с компенсирующим роликом (рисунок 2). При нормальном натяжении ткани, которое регулируется с помощью груза 4, компенсирующий ролик ) занимает среднее положение. При увеличении натяжения ткани компенсирующий ролик опускается, а при уменьшении натяжения поднимается. При перемещении компенсирующего ролика ось, на которой сидит звездочка 6, соответственно изменяет сопротивление в кольцевом реостате 5 и частоту вращения электродвигателя постоянного тока 3. В результате изменяется частота вращения нижнего вала отжимной пары 2. Изменяется скорость движения ткани и выравнивается ее натяжение. Если скорость движения ткани и ее натяжение нарушаются, компенсирующий ролик занимает соответственно крайнее верхнее или крайнее нижнее положение и через конечный выключатель останавливает двигатель.

Тканенаправители. Центрирование полотна ткани по средней линии машины достигается с помощью тканенаправителей. Простейшим тканенаправитейем является текстильный Лоцман (рисунок 3). Он состоит из планочной стойки, которая жестко соединена в центре с осью 4 (рисунок 3, б), установленной и шарнирных подшипниках, расположенных на осевой линии машины. На стойке укреплены два ролика 3 (рисунок 3, а), свободно вращающиеся в шариковых подшипниках, и планка 1. Они расположены так, что проходящая через лоцман ткань 2 слегка огибает ролики и касается поверхности пластины. Вся система образует жесткую рамку, которая может поворачиваться на небольшой угол, зависящий от положения ограничивай, которые установлены по обе стороны рамки.

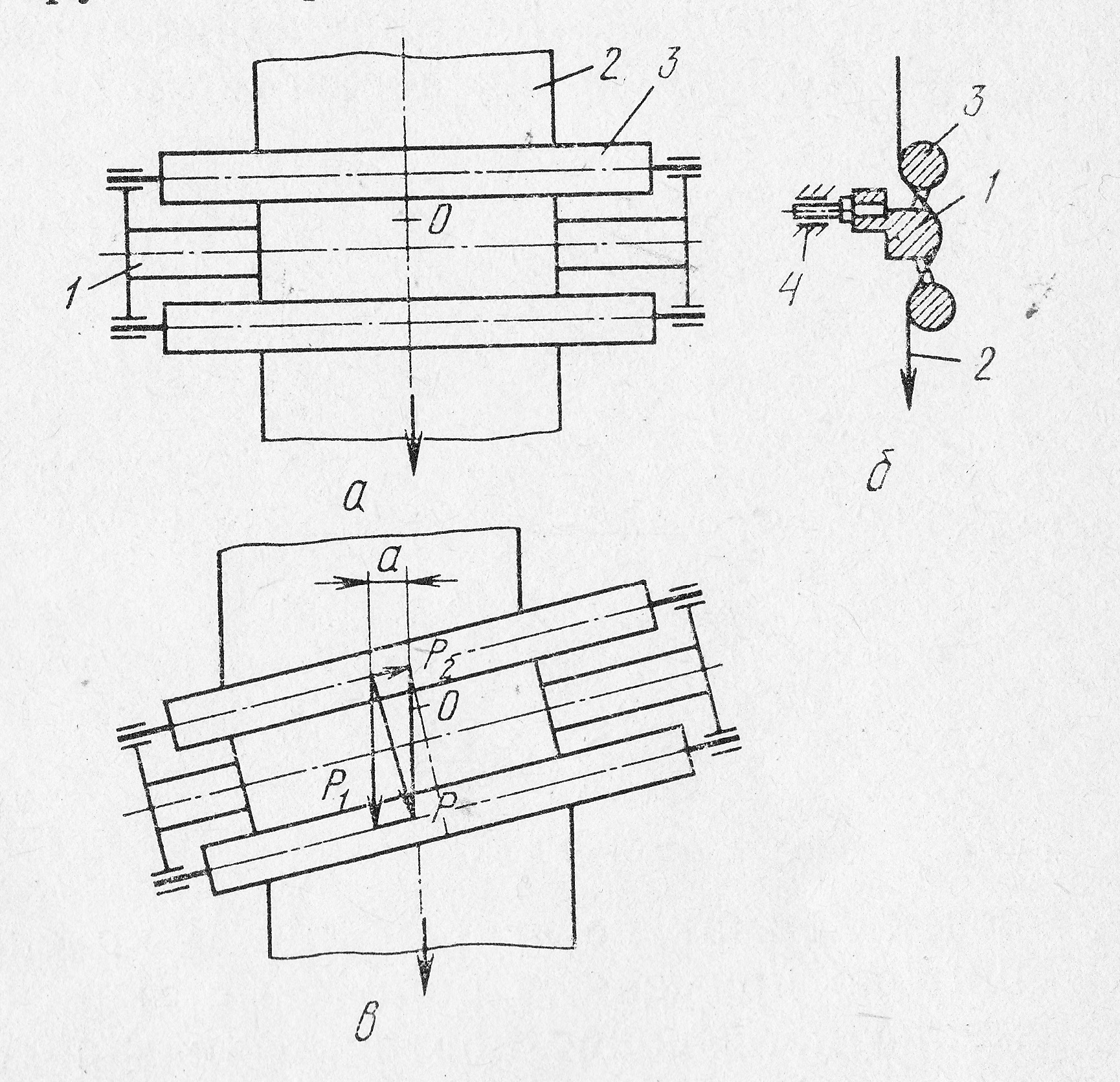

Рисунок 3 – Текстильный лоцман

Если ткань смещается от центра в сторону на величину а (рисунок 3, в), Нарушается равновесие сил трения на поверхности рамки и роликов, в результате чего возникает момент равнодействующей, сил трения относительно оси вращения О, заставляющий рамку лоцмана повернуться вокруг своей оси и занять наклонное положение. При этом ролики 3 встречают полотно ткани под углом и силы Р, движущие ткань, разлагаются на две составляющие: Р1 обеспечивающую поступательное движение ткани, и Р2, перемещающую ткань вдоль роликов, возвращая ее в исходное положение. Восстанавливается равновесие сил, и лоцман возвращается в горизонтальное положение. Текстильный лоцман надежно центрирует ткань при любой скорости ее движения, но точность центрирования невелика — смещение ткани от среднего положения достигает ±30 мм; загнутых кромок и засечек лоцман не исправляет. В красильно-отделочных машинах широко применяют роликовые тканенаправители. Они одновременно производят центрирование и расправку полотна ткани по ширине. Схема установки роликовых тканенаправителей представлена на рисунке 4.

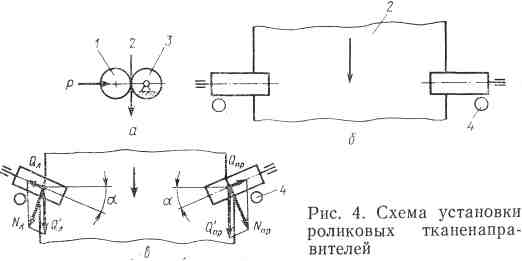

Тканенаправитель состоит из правой и левой головок, которые установлены на механизме разводки, что позволяет обрабатывать ткани различной ширины. Каждая головка имеет металлический ролик 3 (рисунок 4, а), ось которого закреплена неподвижно, и обрезиненный ролик 1, который укреплен на подвижном рычаге, что позволяет прижимать обрезиненный ролик к металлическому с некоторой силой Р. Для того чтобы при заправке обеспечить ширение ткани 2 (рисунок 4, б), ролики устанавливают под углом α (обычно α = 20°) к нитям утка по ходу движения ткани (рисунок 4, в). При работе тканенаправителя за счет прижима роликов и движения ткани возникают силы Nл и Nпр, направленные перпендикулярно осям вращения роликов. Эти силы можно разложить на составляющие Qл и Qпр, растягивающие ткань по ширине и Q`л и Q`пр, направленные по ходу движения полотна.

Если полотно ткани сбивается от центра в сторону, то кромка ткани включает датчик 4, который разъединяет ролики и выключает из работы головку тканенаправителя до тех пор, пока ткань не вернется в свое исходное положение и не перестанет действовать на датчик. Для устойчивой работы тканенаправителей необходимо равенство растягивающих усилий Qл= Qпр .

По способам прижима роликов тканенаправители делятся на грузовые, пружинные, пневматические и электрические. У грузового тканенаправителя ТН-2 системы Пузырева перемещение подвижного ролика производится самой тканью. Этот тканенаправитель прост по конструкции, но ненадежен в работе.

У пневматического тканенаправителя прижим роликов осуществляется мембраной, под которую подается сжатый воздух, а датчиком служит вилка, в которую входит кромка ткани при сдвиге полотна в сторону. В этом случае перекрывается доступ сжатого воздуха под мембрану и ролики разводятся пружиной.

У электрического тканенаправителя ролики прижимаются один к другому пружиной. Подвижной ролик имеет внутри магнитную обмотку и якорь. При сдвиге полотна в сторону кромка ткани действует на щуп (датчик), который включает ток в обмотку магнита. Сердечник намагничивается и притягивает якорь вместе с нажимным роликом, который, преодолевая действие пружины, отклоняется от неподвижного ролика и головка выключается.

Тканерасправители (ширители). Для ликвидации на поверхности ткани продольных складок и морщин, для расправления ее по ширине служат механизмы, называемые тканерасправителями. Они устанавливаются на вводе ткани в машину и перед ее отдельными рабочими органами, чаще всего перед валами. Существует несколько типов тканерасправителей: дуговые, винтовые и планочные.

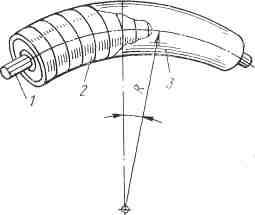

Рисунок 5 – Схема дугового тканерасправителя

Широкое распространение получили дуговые тканерасправители с эластичным покрытием. Дуговой тканерасправитель состоит из неподвижной дугообразной оси 1 (рисунок 5) с радиусом кривизны R (от 2 до 9 м), комплекта шарикоподшипников 2 и резинового рукава 3. Шарикоподшипники насажены на ось таким образом, что внешние обоймы вращаются свободно, а внутренние прочно соединены с осью и остаются неподвижными. Движущаяся ткань вращает резиновый рукав вместе с внешними обоймами шарикоподшипников; при этом на внутренней дуге рукав сжимается, а на внешней — растягивается И производит ширение ткани. Степень ширения тем больше, чем меньше радиус кривизны R. Степень ширения на дуговых тканерасправителях составляет 1,2—1,5%. Вместо резиновых рукавов дуговые тканерасправители могут иметь внешние обоймы, покрытые эбонитом или выполненные в виде рифленых катушек. Ширение осуществляют элементы, которые вращаются движущейся тканью и действуют на нее в направлении, перпендикулярном оси вращения. Дуговые тканерасправители несколько вытягивают ткань и могут привести к дуговому перекосу. Это является их недостатком.

Винтовые тканерасправители имеют цилиндрическую поверхность с расходящейся от середины винтовой нарезкой. Ход нарезки выполняют таким образом, чтобы ткань, огибающая поверхность расправителя, стремилась сместиться от оси движения в направлении кромок. При этом ткань растягивается по ширине, расправляются засечки и загнутые кромки. Оси винтовых тканерасправителей лежат в шарикоподшипниках и для повышения эффекта ширения им сообщается вращение навстречу движению ткани.

Планочные ширители в меньшей степени, чем дуговые и винтовые, вытягивают ткань. Они приводятся во вращение от привода машины, на которой установлены, или от движущейся ткани. Цилиндрическая рабочая поверхность тканерасправителя образуется накладными планками, которые, вращаясь вместе с валом, совершают возвратно-поступательное движение в направлении от центра к кромкам ткани. Это обеспечивает расправление полотна ткани при незначительном действии на его поверхность.

Для расправления кромок применяют короткие винтовые тканерасправители, которые имеют правую или левую нарезку и называются пальчиковыми кромкорасправителями. Их устанавливают со стороны кромок на входе ткани в машину с лицевой и с изнаночной сторон. Кромкорасправители имеют чаще всего принудительный привод от индивидуальных электродвигателей.

Устройства для ввода ткани в машину при жгутовой обработке. Эти устройства состоят из направляющих колец и перекатных роликов, изготовленных из нержавеющей стали или фарфора. Их устанавливают на входе и выходе ткани из машины и между отдельными машинами жгутовых агрегатов. Для предупреждения вытяжки жгута ткани часто непосредственно за направляющим кольцом устанавливают перекатный ролик, что уменьшает трение ткани о кольцо.