- •Учреждение образования «Гомельский государственный технический университет имени п.О. Сухого»

- •Изучение технологических свойств шихты. Общие теоритические сведения

- •Лабораторная работа №1 - Определение насыпной плотности

- •Лабораторная работа №2 – Влияние насыпной плотности на степень заполнения прессформы

- •Лабораторная работа №3 – Зависимость насыпной плотности от формы частиц

- •Лабораторная работа №4 - Определение текучести

- •Лабораторная работа №5 – Определение влажности шихты

- •Лабораторная работа №6 – Определение склонности шихты порошка к зависанию и сводообразованию

- •Металлургия цветных металлов

- •Лабораторная работа №7 – Определение молекулярного состава криолита

- •Лабораторная работа №8 – Получение магния металлотермическим способом

- •Лабораторная работа №9 – Плавка алюминия и алюминиевых сплавов

Лабораторная работа №6 – Определение склонности шихты порошка к зависанию и сводообразованию

6.1 АППАРАТУРА И МАТЕРИАЛЫ

1. Установка для определения склонности шихты к зависанию

2. Шихта (порошок) , г 450

6.2 Описание работы на установке для определения склонности шихты к зависанию и сводообразованию.

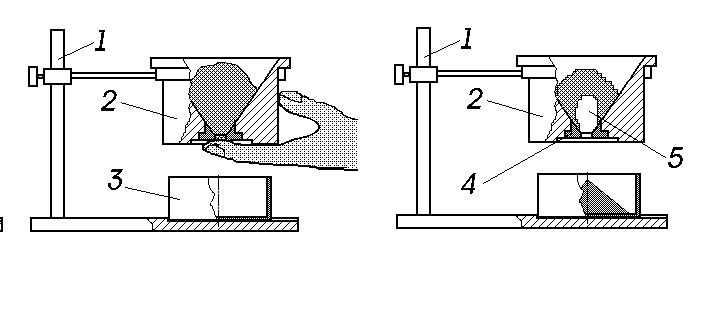

Установка для определения склонности шихты (порошка) к зависанию и сводообразованию показана на рисунке 24.

Порядок работы на установке следующий:

В воронку вставляют калиброванную дюзу (фильеру) диаметром 5 мм. Затем сухим пальцем снизу закрывают отверстие, заполняют воронку сухим порошком, открывают отверстие, и дают порошку истечь в приёмную ёмкость. Затем дюзу с диаметром отверстия 5 мм заменяют на дюзу с отверстием диаметром 4 мм и опыт повторяют. Постепенно заменяя дюзы, определяют момент прекращения истечения порошка через отверстие – дюза с таким отверстием и будет той, при которой начинается зависание шихты и сводообразование.

Определение выполняют на трёх испытуемых порциях.

6.3 Требования к отчету

Отчет должен содержать краткое описание технологических характеристик порошковых материалов, с указанием значения определения склонности порошков к сводообразованию и зависанию, значение этого параметра при проектировании бункеров, трубопроводов и прессформ. Следует особо отметить влияние размеров частиц и их формы на склонность порошков к зависанию и сводообразованию

В отчёте должен содержаться протокол испытаний.

Объем отчета 2-4 стр.

Отчет

подписывается студентом.

A

Б 1

- штатив, 2 - воронка, 3 - приёмная

ёмкость, 4 – сменные сопла (дюзы), 5 –

свод при зависании порошка. А –

установка воронки и засыпка порошка

в воронку, В – истечение порошка. Рисунок

20 – Установка для склонности шихты к

сводообразованию и зависанию.

6.4 Литература

1. Кипарисов С.С., Либенсон Г.А. Порошковая металлургия. Учебник. М., Металлургия, 1980, с 198-200.

6.5 Контрольные вопросы

1. Что такое зависание и сводообразование?

2. Как это явление сказывается на работе технологических установок?

3. От каких свойств порошка зависит это явление?

6.6 Протокол измерений

В протоколе записываются: описание порошка (шихты), материал порошка, фракционный состав, характеристика формы частиц (гранул) по паспортным данным и даётся таблица измерений, шапка которой приведена ниже.

Номер измерения |

Диаметр дюзы, мм |

Отметка о наличии явления |

Металлургия цветных металлов

Получение легких металлов в элементарном состоянии – одна из труднейших задач химической технологии и металлургического производства, что обусловлено высокой химической активностью этих металлов и термодинамической прочностью образуемых ими соединений. В связи с этим выделение легких металлов в свободном виде стало практически возможным только в начале XIX в. благодаря успехам электрохимии и использованию в качестве восстановителя электрического тока или полученных электролизом щелочных металлов.

Электролиз расплавов и высокотемпературное металлотермическое восстановление являются основой современного промышленного производства алюминия, магния, бериллия и других легких металлов. Таким образом, близость химической природы этих элементов определяет единство используемых на практике приемов и технологий.

Легкие металлы, не говоря уже о щелочных и щелочно-земельных, имеют высокий отрицательный потенциал по отношению к водороду, что делает невозможным их выделение из водного раствора даже при больших плотностях тока, вызывающих, как известно, значительное перенапряжение выделения водорода. В этом случае водород представляет собой электроположительную примесь, что приводит к первичной потере по току металлов в ходе электролиза. Так как вода термодинамически не устойчива по отношению к легким металлам, то это вызывает их вторичные потери.

Попытки исключить воду из процесса были связаны с электролизом солей легких металлов в органических растворителях (спиртах, циклических углеводородах, ацетоне и др.). Эти способы оказались неудобными для крупного промышленного производства, хотя сохраняют определенное значение в лабораторной практике.

Все промышленно освоенные методы электролитического производства легких металлов основаны на электролизе расплавов, к проведению которого предъявляются однотипные требования:

высокая чистота соединений, используемых при электролизе, в отношении более электроположительных примесей и воды;

электрохимическая и термическая устойчивость соединений, применяемых в качестве растворителей или корректирующих добавок;

возможность поддержания достаточно высокой активности разряжающихся ионов в расплаве;

низкая температура плавления электролита и высокая электропроводность при температуре процесса;

малая летучесть электролита, которая обеспечивается низким давлением паров над расплавом используемых компонентов;

низкая вязкость и оптимальная плотность электролита, обеспечивающие эффективное разделение металла и электролита в расплавленном состоянии (ликвацию);

низкая химическая активность электролита по отношению к выделенному металлу и возможно более низкая коррозионная активность.

Получение ряда легких металлов (Mg, Ca, Ba) производится металлотермическим способом, особенно удобным в тех случаях, когда протеканию процесса способствует вакуумирование. В качестве восстановителей применяют Al, Si, Mg, первичные алюмокремниевые сплавы или ферросилиций. Данная технология сближает производство легких металлов с металлургией таких активных металлов, как титан, цирконий, ниобий и др.

Углетермическое восстановление Al, Mg и Be требует высокотемпературных условий и сопровождается переходом значительной доли металлов в газообразное состояние, что осложняет их последующее выделение. В связи с этим восстановление Al и Be ведут в присутствии другого металла (с высокой точкой кипения), образующего соответствующие сплавы Al-Si, Cu-Be, Ni-Be. Одновременно понижается вероятность образования карбидов Al и Be, затрудняющих ведение процесса и ухудшающих его показатели. В настоящее время углетермическое производство первичных алюмокремниевых сплавов реализовано в промышленном масштабе и позволяет получать литейные алюминиевые сплавы (силумины) прямым восстановлением.

Несмотря на значительные успехи, достигнутые металлургией в области получения легких металлов, их производство остается технически сложным, высокоэнергоемким, опасным и, безусловно, требует дальнейшего совершенствования.