- •Пояснительная записка курсового проекта

- •Реферат

- •Содержание

- •1. Устройство и принцип действия оборудования

- •1.1 Устройство и принцип действия сушильной камеры

- •1.2 Устройство и принцип действия вспомогательного оборудования

- •2. Выбор и обоснование режима сушки и влаготеплообработки

- •2.1 Выбор режимов сушки

- •2.2 Выбор режимов начального прогрева и влаготеплообработки

- •3. Технологический расчёт

- •3.1 Расчёт продолжительности цикла сушки

- •3.2 Расчёт количества сушильных камер

- •3.3 Расчёт вспомогательного оборудования

- •4. Тепловой расчёт

- •4.1 Определение массы испаряемой влаги

- •4.2 Определение параметров агента сушки

- •4.3 Определение расхода теплоты на сушку

- •4.4 Определение расхода теплоносителя

- •4.5 Расчёт калориферов

- •5. Разработка технологического процесса

- •5.1 План сушильного цеха

- •5.2 Организация технологического процесса

- •5.3 Контроль технологического процесса

- •Заключение

- •Список источников информации

3.3 Расчёт вспомогательного оборудования

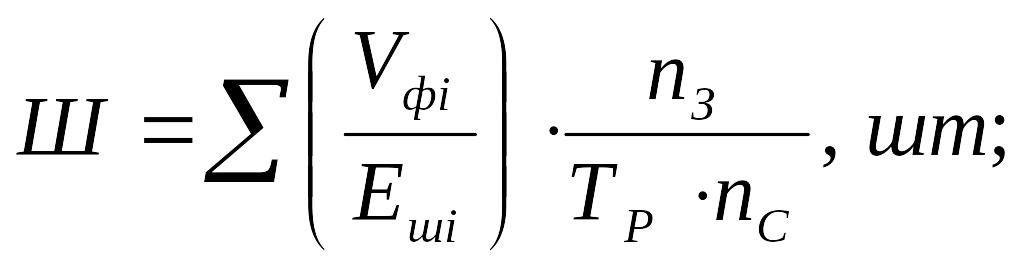

Расчёт количества автопогрузчиков и траверсных тележек Ni,, шт., производим по формуле (3.4):

(3.16)

(3.16)

где VФi – объем i-го фактического материала, подлежащего сушке, м3/год; Тр – количество рабочих дней в году, дн/год; nс – количество смен в сутки, в течение которых работает оборудование или рабочие, смен/дн; Пi – производительность оборудования или рабочих, м3/смен.

Количество рабочих дней в году принимаем за вычетом праздничных дней, т.е:

Тр = 365-9 = 356 дн.

Устанавливаем сменность работы при формировании и разборке штабелей nс=2.

Согласно

приложению 6 производительность труда

при формировании и разборке штабелей

с помощью автопогрузчика из заданных

пиломатериалов толщиной S1=S4=40мм

принимаем П11=П21=П14=П24=160м3/смен,

толщиной S2=60

ммпринимаем П12=П22=170

м3/смен,

S3=32

мм – П13=П23=125

м3/смен.

Согласно

приложению 6 производительность труда

при формировании и разборке штабелей

с помощью автопогрузчика из заданных

пиломатериалов толщиной S1=S4=40мм

принимаем П11=П21=П14=П24=160м3/смен,

толщиной S2=60

ммпринимаем П12=П22=170

м3/смен,

S3=32

мм – П13=П23=125

м3/смен.

Так как штабеля пакетные, формирование пакетов производим вручную. Получаем соответственно: П31= П34=95м3/смен, П32=101м3/смен, П33=80м3/смен.

Определяем необходимое количество автопогрузчиков для формирования и разборки штабелей:

![]()

Принимаем 2 автопогрузчика. Один из них будет работать на участке формирования штабелей, другой – на участке разборки.

Рассчитаем количество площадок, необходимых для формирования пакетов:

![]()

Для формирования пакетов принимаем одну площадку.

Количество подштабельных мест на складах сырых и сухих пиломатериаловопределяем по формуле:

(3.17)

(3.17)

где VФi – объем i-го фактического материала, подлежащего сушке, м3/год;

Ешi – вместимость штабеля i-го фактического материала, м3; nз – количество смен, на которое должен быть создан запас сырых или сухих пиломатериалов.

Вместимость штабеля рассчитываем по формуле (5.10) [2], с. 123:

![]() (3.18)

(3.18)

где Еш – вместимость штабеля, м3; L, B, H – длина, ширина и высота штабеля, м; β – объемный коэффициент заполнения штабеля.

Рассчитываем объёмные коэффициенты заполнения штабеля, принимаем коэффициент заполнения штабеля по длине равным βд=1:

![]()

![]()

![]()

![]()

Вместимость штабеля равна:

![]()

![]()

![]()

![]()

Определяем количество подштабельных мест на складе сырых пиломатериалов, приняв nз = 3:

![]() ;

;

Определяем количество подштабельных мест на складе сухих пиломатериалов, приняв nз = 6:

![]() .

.

С учётом того, что камеры 2AS-10×2В –десятиштабельные, принимаем количество подштабельных мест на складе сырых пиломатериалов Ш1 =10 шт., а на складе сухих – Ш2 = 20 шт.

4. Тепловой расчёт

4.1 Определение массы испаряемой влаги

Для выполнения теплового расчёта выбираем расчётный материал. За него принимаем самые быстросохнущие доски из заданной спецификации. На основании результатов расчёта продолжительности сушки, выполненного в разделе 3.1 (таблица 3.1), выбираем в качестве расчётного материала пиломатериалы из древесины сосны толщиной S1=19 мм.

Рассчитываем массу влаги, испаряемой из 1 м3 расчётного материала (D1, кг/м3), массу влаги, испаряемой за время одного оборота камеры (Dоб., кг), и массу влаги, испаряемой в камере за 1 с (Dс, кг/с). При этом используем формулы:

![]() (4.1)

(4.1)

![]() (4.2)

(4.2)

![]() (4.3)

(4.3)

где ρБ – базисная плотность древесины расчётного материала, кг/м3; WН,WК – начальная и конечная влажность древесины, %; Е – вместимость камеры, м3; τс – продолжительность сушки расчётного материала, ч.

По таблице 4 приложения [2], с. 214 определяем значение базисной плотности для пиломатериалов из древесины сосны:

![]()

Подставляя соответствующие значения, получим массу влаги, испаряемой из 1 м3 расчётного материала:

![]()

Рассчитаем вместимость камеры по формуле:

![]() (4.4)

(4.4)

где Eш – вместимость штабеля, которая была рассчитана в разделе 3, м3, Еш=8,7 м3; u– количество штабелей в камере.

Вместимость камеры равна:

![]()

Определяем массу влаги, испаряемой за время одного оборота камеры:

![]()

Продолжительность сушки расчётного материала вычисляем по формуле:

![]() (4.5)

(4.5)

Значения продолжительности начального прогрева и конечной влаготеплообработки были получены в разделе 2, а значения продолжительности цикла сушки были рассчитаны в разделе 3. Принимая полученные ранее значения, определим:

![]()

Подставляя данные в формулу (4. 3) [3], с. 23, получаем:

![]()

Определяем расчётную массу испаряемой влаги по формуле:

![]() (4.6)

(4.6)

где kн.с – коэффициент, учитывающий неравномерность скорости сушки.

Принимаем данный коэффициент в зависимости от конечной влажности древесины: при Wк=12 % он равен kнс=1,2.

![]()