- •Рецензент : доц., к.Т.Н. Николаев а.И.

- •Доп. План (поз. 0)

- •Классификация искусственных углеродных материалов

- •Основные технологические операции, оборудование для получения среднезернистых и мелкозернистых конструкционных графитов

- •Прокаливание коксов

- •2.2 Измельчение углеродных материалов

- •2.2.1 Основные принципы измельчения

- •2.2.2 Классификация дробильно-размольных машин

- •2.2.3 Основное правило измельчения

- •2.2.4 Машины для дробления материалов (общие сведения)

- •2.3. Классификация углеродных материалов (грохочение); факторы, влияющие на этот процесс, основное используемое оборудование

- •Смешивание углеродных материалов

- •2.4.1 Статистический характер процесса смешивания

- •2.4.2 Теоретические основы адгезии при формировании коксопековых композиций

- •Смесильные машины, конструкция и принцип работы

- •Прессование, основные способы

- •2.6.1 Процессы, происходящие при уплотнении углеродных порошков

- •4. Обжиг или спекание

- •4.1. Стадии спекания и основные физико-химические процессы:

- •4.2 Оборудование обжига

- •5.Графитация

- •5.1 Оборудование графитации

Смешивание углеродных материалов

2.4.1 Статистический характер процесса смешивания

Смешиванием называется процесс, в результате которого первоначально находящиеся раздельно компоненты после равномерного распределения каждого из них в смешиваемом объеме материала образуют однородную смесь.

Равномерность смешивания исходных компонентов (фракции кокса), а также сухой шихты с жидким связующим при получении углеродных материалов является важнейшим условием получения качественного конечного продукта (искусственного графита).

Смешивание сыпучих компонентов является сложным процессом, зависящим от ряда условий, одни из которых действуют постоянно и оказывают непрерывное влияние на качество смешивания, а другие вызывают переменное, случайное воздействие на распределение свойств в смешиваемых объемах. К числу постоянно действующих относятся следующие факторы: конструктивная форма смесителя и основных его деталей; скорость перемещения частиц при смешивании; соотношение между содержанием компонентов в смеси; степень наполнения смесителя шихтой; кажущаяся плотность смеси; соотношение плотностей отдельных компонентов смеси; гранулометрический состав смешиваемых компонентов.

Одновременно с перечисленными выше действуют факторы, являющиеся переменными условиями смешивания, а именно: форма частиц смешиваемых порошков; колебания в гранулометрическом составе в результате истирания и сегрегации; различные отклонения в свойствах поступающих на смешивание порошков.

С точки зрения вероятности происходящих при смешивании изменений действие переменных факторов может рассматриваться как случайное. В соответствие с этим, соотношение компонентов и некоторых их свойств в различных объемах смеси должно являться для отдельных моментов процесса вероятностной величиной. В пределе смешивание должно привести к состоянию, при котором частицы любого компонента таким образом случайно распределены в смеси, что имеют равную вероятность нахождения в любом объеме смеси.

Рассматриваемая переменная представляет собой усредненную величину для значительного числа частиц, составляющих смесь. В связи с этим описание процессов, происходящих при смешивании, должно основываться на статистических методах оценки качества смешивания и распределения свойств в смеси.

Наблюдения Ластовцева А.М. и Фиалкова А.С. [6] показывают, что при смешивании порошковых материалов распределение свойств в смешиваемом объеме через некоторое время (спустя несколько минут после начала смешивания) начинает следовать закону нормального распределения Гаусса – Лапласа. Этот закон выражается следующим образом:

<

< <

< ,

(30)

,

(30)

где

<

< – частота значений свойств, попадающих

в интервал

– частота значений свойств, попадающих

в интервал

;

;

– число наблюдавшихся случаев;

– стандартное отклонение наблюдаемого свойства;

– наблюдаемое значение свойства

(варианта);

– наблюдаемое значение свойства

(варианта);

–

значение свойства в условиях идеального

распределения.

–

значение свойства в условиях идеального

распределения.

Стандартное отклонение определяется по формуле:

,

(31)

,

(31)

где – стандартное отклонение;

– значение варианты;

– среднеарифметическое значение

изменяемого показателя в смеси;

– среднеарифметическое значение

изменяемого показателя в смеси;

– число наблюдений.

Стандартное отклонение, определяемое

по уравнению (31), основанное на классической

теории ошибок используется, как правило,

при очень большом числе определений

( ).

При ограниченном числе определений

используют выборочное стандартное

отклонение

.

).

При ограниченном числе определений

используют выборочное стандартное

отклонение

.

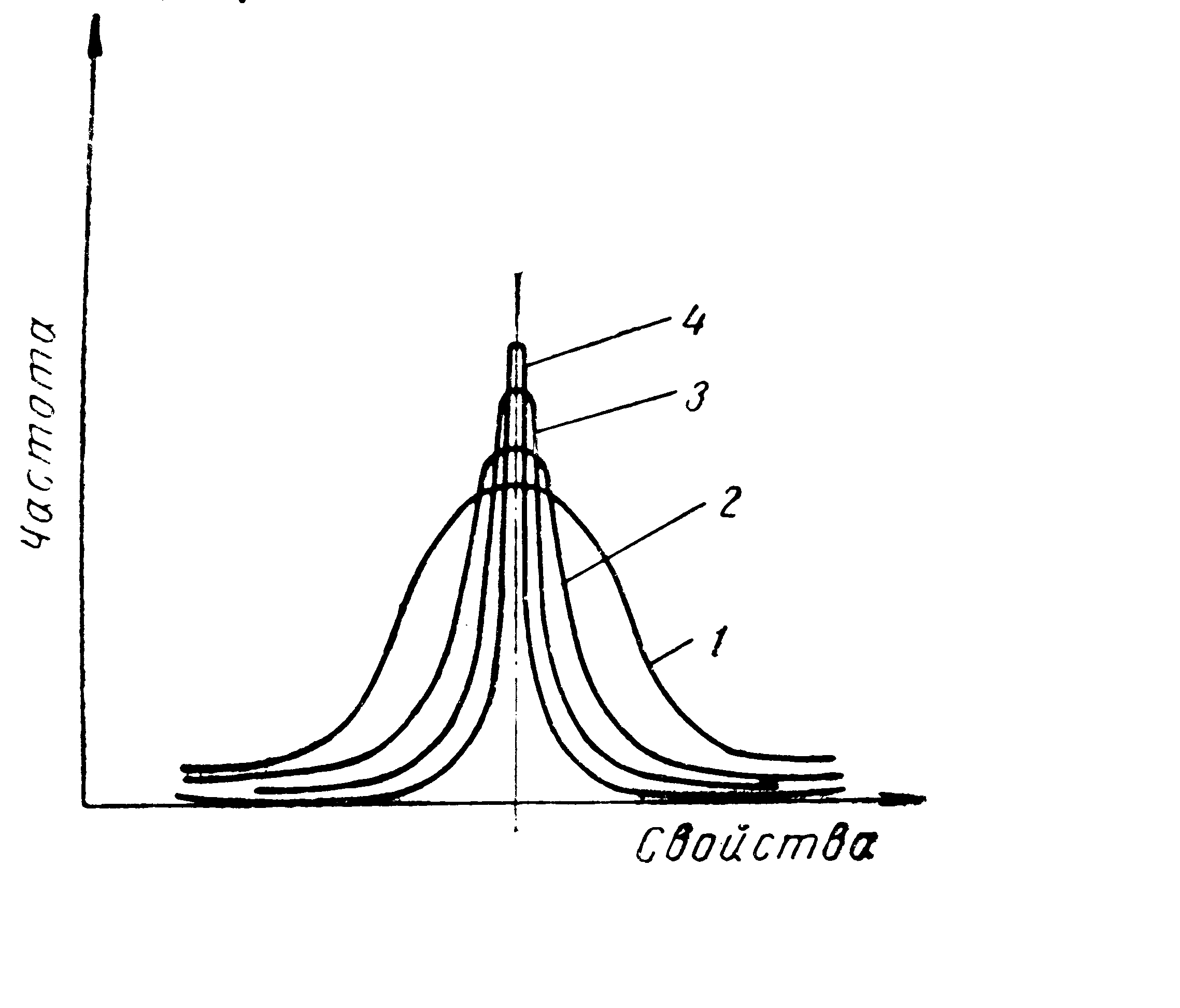

В процессе смешивания происходит изменение

статистических параметров распределения.

С увеличением времени смешивания (до

определенного предела) наблюдается

уменьшение среднеквадратичного

отклонения. Указанные изменения

отражаются на виде кривой распределения

(рисунок 2.20).

процессе смешивания происходит изменение

статистических параметров распределения.

С увеличением времени смешивания (до

определенного предела) наблюдается

уменьшение среднеквадратичного

отклонения. Указанные изменения

отражаются на виде кривой распределения

(рисунок 2.20).

1, 2, 3, 4 – кривые для последовательных промежутков времени

Рисунок 2.20 – Характер изменения кривой распределения свойств в смешиваемом объеме во времени

В процессе смешивания наблюдается вытягивание кривой по оси ординат и уменьшение ее полуширины (значение ширины кривой распределения на половине высоты пика).

Наиболее полно качество смешивания

описывает нормальное распределение

контролируемых величин. Для количественной

оценки качества смешивания распределение

компонентов и других показателей проб,

отобранных из смешиваемых объемов,

сравнивается с теоретической частотой

распределения тех же показателей по

нормальному закону [7]. Расчет ведется

по критерию Пирсона

:

:

,

(32)

,

(32)

где – число пар опытных и теоретических частот;

– опытная частота;

– опытная частота;

– теоретическая частота.

– теоретическая частота.

В зависимости от значения можно сделать заключение о качестве приготовления смеси. Удовлетворительными считаются смеси при значениях , больших 0,3 .

Заменяя обозначение варианты некоторого свойства ( ) на концентрацию компонента в i-той пробе и исходя из статистического характера смешивания, показатель однородности смесей можно вычислять из выражения:

,

(33)

,

(33)

где – выборочное стандартное отклонение;

– концентрация компонента в i-той

пробе;

– концентрация компонента в i-той

пробе;

– среднеарифметическое значение доли

компонента в смеси;

– среднеарифметическое значение доли

компонента в смеси;

– общее число проб.

Ластовцев А.М. [9] рекомендует для оценки

качества смесей определять коэффициент

неоднородности

,

%:

,

%:

,

(34)

,

(34)

где

– концентрация компонента при идеальном

распределении;

– концентрация компонента при идеальном

распределении;

– концентрация одного из компонентов в пробах;

– число проб с концентрацией

;

– число проб с концентрацией

;

– общее число проб.

Для оценки изменений стандартного отклонения в процессе смешивания может быть использован показатель интенсивности смешивания:

,

(35)

,

(35)

где – выборочное стандартное отклонение, определяемое по формуле (33),

– стандартное отклонение до начала

смешивания.

– стандартное отклонение до начала

смешивания.

Стандартное отклонение до начала смешивания определяется по формуле (36):

,

(37)

,

(37)

где

– доля первого компонента;

– доля первого компонента;

– доля второго компонента.

– доля второго компонента.

Отношение

(39), где

– предельно достижимое или заданное

стандартное отклонение показателей

при смешивании, является оценкой

достигнутого качества смешивания по

сравнению с заданным.

(39), где

– предельно достижимое или заданное

стандартное отклонение показателей

при смешивании, является оценкой

достигнутого качества смешивания по

сравнению с заданным.

Статистически более правильно показатель интенсивности смешивания может быть определен следующим образом

,

(38)

,

(38)

где – выборочное стандартное отклонение, определяемое по формуле (33),

– стандартное отклонение до начала смешивания.

Минимальное число проб для выполнения статистических расчетов должно быть не менее 40.

Исследование кинетики смешивания

показывает, что

изменяется по экспоненциальному закону:

изменяется по экспоненциальному закону:

,

(39)

,

(39)

где

– константа скорости, зависящая от

физических характеристик порошков и

конструкции смесильных машин;

– константа скорости, зависящая от

физических характеристик порошков и

конструкции смесильных машин;

– время смешивания.

– время смешивания.