- •Автомобили в России

- •2.3 Виды технического обслуживания автомобиля.

- •3.3Слесарные способы механического восстановления деталей.

- •Механическое обработка

- •1.2.Способы устранения неисправностей бесконтаетно-транзисторной

- •5 Раздел экология и автомобиль.

- •Воздействующих на организм человека

- •Твердые отходы

Механическое обработка

1)Сверление

2)Развертывание

отверстий

2)Развертывание

отверстий

3)Зенкерование

4)Зенкование

Технологические операции.

Сверление выполняется непосредственно все возможные свёрлами черновая обработка сквозных и глухих отверстий детали автомобиля. Выполняется специальными спиралями до 80мм. Сверление обеспечивает точечное сверление отверстий не выше 12класа, а ширина 12,5мкм. При сверление больших диаметров возникает усилие на сверло, для этого применяется многократное сверление.

Развертывание отверстий является чистовой технологической операций8-9 класса припуски под черного развертывание составляет 0,25-0,50мм.

Зенкерование-это способ восстановление детали. Зенкерование исправляет микро геометрические неровности поверхности детали. Нарезание внутренней резьбы

Нарезание внутренней резьбы

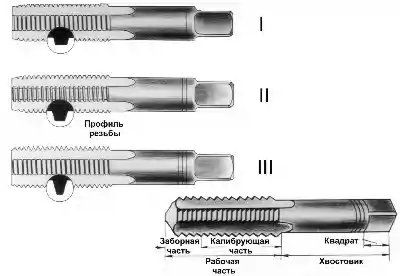

Внутреннюю резьбу (резьбу в отверстии) нарезают метчиком (рис. ). Изготовляют метчики из инструментальной углеродистой, легированной или быстрорежущей стали. Метчик состоит из хвостовика и рабочей части.

Рис-18. метчики из инструментальной углеродистой, легированной или быстрорежущей стали.Хвостовиком метчик крепится в воротке или патроне станка.

Рис-19. Рабочая часть метчика

Рабочая часть метчика представляет собой винт с продольными или винтовыми канавками для нарезания резьбы. Как и в плашках, в рабочей части метчика имеется заборная часть для облегчения входа инструмента в отверстие. Винтовые канавки, аналогично продольным отверстиям в плашке, образуют режущие кромки. По ним же сходит стружка.

Ручные метчики для нарезания метрической резьбы выпускают в комплекте, включающем два метчика для резьбы диаметром до 3 мм и три (№ 1—черновой, № 2 — средний и № 3 — чистовой) для резьбы диаметром больше 3 мм. Черновой метчик выполняет основную работу и срезает до 60 % слоя металла, подлежащего снятию. Получистовой метчик срезает до 30 % слоя металла. Чистовой метчик придает резьбе окончательную форму и размеры и срезает остальные 10 % слоя металла. Метчики, входящие в комплект, имеют разные диаметры резьбонарезной части и различную форму профилей. На хвостовой части всех метчиков комплекта выбиты круговые риски (1,2,3) или проставлены номера метчиков, а также указаны размеры резьбы — диаметр и шаг.

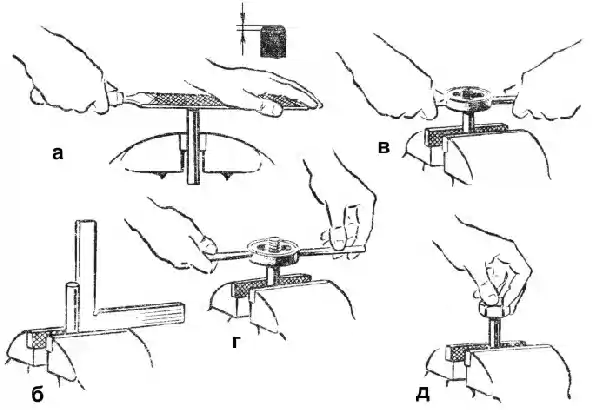

Для вращения метчика при нарезании резьбы ручным способом применяют приспособление — вороток (рис. слева). Воротки бывают – нерегулируемые(рис. а) и регулируемые(рис. б).

Рис-20. А Б воротники.

Прежде чем приступить к нарезанию резьбы в отверстии, выполняют разметку места отверстия с обязательным его накерниванием. С учетом размеров будущей резьбы по таблице ( таблица №1. ниже) подбирают.

Диаметр резьбы Диаметр сверла Диаметр резьбы Диаметр сверла

Чугун Сталь Чугун Сталь

Д |

Д иаметр сверла Чугун сталь |

Д иаметр резьбы |

Д иаметр сверла Чугун сталь |

||

2 |

1,6 |

1,5 |

3,0 |

4,1 |

4,2 |

2,3 |

1,9 |

1,9 |

6,0 |

4,9 |

5,0 |

2,6 |

2,15 |

2,15 |

8,0 |

6,6 |

6,7 |

3,0 |

2,5 |

2,5 |

10,0 |

8,3 |

8,4 |

4,0 |

3,4 |

3,5 |

12,0 |

10,0 |

10,1 |

Таблица №1 диаметр сверла

При нарезании внутренней резьбы металл как бы выдавливается, уменьшая диаметр отверстия. Поэтому диаметр сверла должен быть несколько больше внутреннего и меньше наружного диаметра резьбы. Если диаметр отверстия меньше требуемого, метчик сломается, а если больше — резьба будет неполной, ослабленной.

Просверленное отверстие обрабатывают зенкером. Применение этого инструмента позволяет улучшить качество, уменьшить конусность, овальность боковой поверхности отверстия. Зенкером работают так же, как и сверлом.

Рис-21.Способы нарезание резьбы .

Для качественного нарезания резьбы важно правильно закрепить деталь в тисках и установить в отверстии первый метчик (рис. выше а). Деталь закрепляют так, чтобы поверхность с отверстием была параллельна плоскостям губок тисков, а метчик — перпендикулярен плоскости детали и губкам. Перпендикулярность (угол 90°) проверяют угольником (рис. б).

Нарезают резьбу следующим образом (рис. в). Сначала устанавливают метчик № 1. Предварительно его резьбовую часть смазывают маслом. Прижимая левой рукой вороток к метчику, правой плавно вращают его вправо до тех пор, пока метчик не врежется на 1—2 нитки. Одновременно следят за сохранением прямого угла, при необходимости направляя метчик. После того, как метчик занял правильное устойчивое положение и началось нарезание резьбы, вороток берут обеими руками и вращают с легким нажимом, перехватывая через каждые пол-оборота. Для того чтобы стружка ломалась и уходила в канавки метчика, его вращают возвратно-поступательно: полтора оборота вперед и пол-оборота назад.

Закончив проход метчиком № 1, его вывертывают, вставляют метчик № 2, заправляют в резьбу, устанавливают вороток и нарезают.

Окончательно доводят резьбу метчиком № 3 и проверяют резьбу (рис. г).

Глухие отверстия под резьбу просверливают на глубину несколько большую, чем длина резьбы.

Качество резьбы в условиях мастерских можно проверить, вворачивая в отверстие соответствующий болт.

При нарезании резьбы иногда возникают следующие дефекты, которых следует избегать:

1) шероховатая или рваная нарезка — получается, если отсутствует смазка, а также из-за перекоса метчика или плашки;

2)

резьба неполного профиля — если диаметр

отверстия больше нормы или диаметр

стержня меньше нормы;

2)

резьба неполного профиля — если диаметр

отверстия больше нормы или диаметр

стержня меньше нормы;

3) перекос резьбы или поломка метчика — если диаметр отверстия меньше нормы или диаметр стержня больше нормы.

При нарезании резьбы в вязких и мягких металлах необходимо периодически вывертывать метчик и очищать канавки от стружки.

Резьбу следует нарезать последовательно полным набором метчиков. Необходимо тщательно следить за тем, чтобы не было перекоса метчика. Надо проявлять особую осторожность при нарезании резьбы в глухих отверстиях. Обязательно надо периодически смазывать нарезаемую резьбу маслом.

Нарезание наружной резьбы

Резьба представляет собой винтовую канавку, образованную на деталях вращения. Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка или тисков).

В резьбовых соединениях применяют болты, шпильки и винты. Болт – цилиндрический стержень с головкой на одном конце и с резьбой на другом

( рис ..а). Шпилька - цилиндрический стержень с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку(б). Винт - цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм (в).

Схема -22. способы соединение детали с помощью болтов и шпилек.

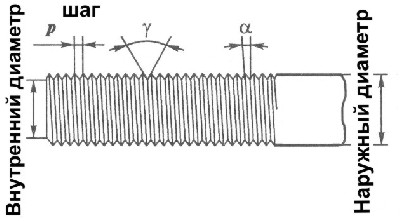

Основные элементы резьбы: угол подъема винтовой линии а,

шаг

резьбы р, угол профиля у, наружный и

внутренний диаметры (рис.  слева).

В зависимости от назначения резьбового

соединения применяются разные типы

резьб.

слева).

В зависимости от назначения резьбового

соединения применяются разные типы

резьб.

Схема-23. Основные элементы резьбы: угол подъема винтовой линии а.

По направлению витков резьба бывает правой и левой (рис. ). Чаще всего нарезают правую резьбу.

Рис-24. виды резьбы правые и левые.

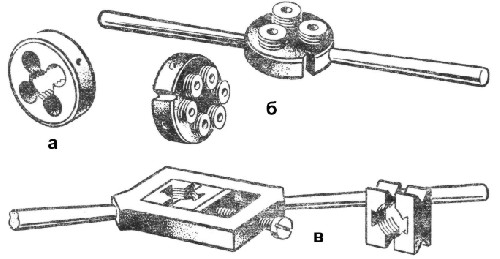

Для нарезания наружной крепежной резьбы используют специальный инструмент — плашки. Они бывают круглые(рис.. а), резьбонакатные(б) и раздвижные(в).

Рис-25. плашки а круглые, б резьбонакатные, в раздвижные.

Круглая

плашка (рис. ) выполнена в виде гайки из

закаленной стали. Резьбу плашки пересекают

сквозные продольные отверстия.

Образовавшиеся  режущие

кромки в форме клина и канавки обеспечивают

резание заготовки и одновременный выход

стружки. Для того чтобы торец стержня

(заготовки) лучше входил в плашку с

торцевых сторон, ее резьба имеет меньшую

высоту профиля. Это так называемая

заборная часть. Круглые плашки в

соответствии со стандартом предусмотрены

для нарезания метрической резьбы

диаметром от 1 до 76 мм. Их закладывают в

гнезда плашкодержателя и фиксируют там

шпильками(или болтами) со шлицем для

отвертки.

режущие

кромки в форме клина и канавки обеспечивают

резание заготовки и одновременный выход

стружки. Для того чтобы торец стержня

(заготовки) лучше входил в плашку с

торцевых сторон, ее резьба имеет меньшую

высоту профиля. Это так называемая

заборная часть. Круглые плашки в

соответствии со стандартом предусмотрены

для нарезания метрической резьбы

диаметром от 1 до 76 мм. Их закладывают в

гнезда плашкодержателя и фиксируют там

шпильками(или болтами) со шлицем для

отвертки.

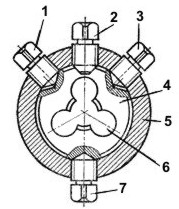

Плашка 4 (рис. ) со специальными вырезами 6 крепится в плашкодержателе 5 или в воротке тремя либо четырьмя винтами в зависимости от ее размеров и условий эксплуатации. Один или два винта 7 служат для закрепления, винты 1 и 3 — для закрепления и сжатия плашки при регулировании ее размера после прорезания перемычки. Разжимается плашка с помощью винта 2.

Рис -26.Плашки со специальными вырезами.

В корпусе резьбонакатной плашки(рис. б выше) установлены накатные регулируемые ролики с резьбой. Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба — более качественной и точной.

Раздвижные призматические плашки (рис. в выше) состоят из двух раздвигающихся и отодвигающихся полуплашек.

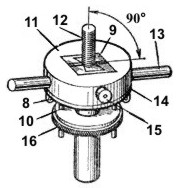

Определенный интерес представляет вороток для установки и крепления плашек (рис. справа) с дополнительным направляющим кольцом 16, которое помогает выдерживать направление на цилиндрических заготовках 12 (стержней, толкателей пресс-форм и винтов, съемников штампов). Дополнительное устройство можно использовать в обычных воротках.

Во внутренней части обоймы 1 воротка имеется обработанное квадратное

окно

со вставленными призматическими

плашками. На боковой стороне обоймы

установлен винт 15, прижимающий плашки

9 во время работы, а с боковых сторон

обоймы в корпус 11 ввернуты две ручки 13

для захвата руками. В нижней части обоймы

установлена шайба 14, закрепленная

винтами 8, и два направляющих штифта 10,

по которым перемещается кольцо 16.

окно

со вставленными призматическими

плашками. На боковой стороне обоймы

установлен винт 15, прижимающий плашки

9 во время работы, а с боковых сторон

обоймы в корпус 11 ввернуты две ручки 13

для захвата руками. В нижней части обоймы

установлена шайба 14, закрепленная

винтами 8, и два направляющих штифта 10,

по которым перемещается кольцо 16.

Рис-27. Раздвижные призматические плашки.

Зенкование отверстий - листоштамповочная операция по понижению верхних краёв отверстий относительно верхней поверхности листа (нижние края отверстий остаются вровень с нижней поверхностью листа). Термин происходит от нем. Senken, Senkung - понижение, вдавливание, утапливание. Принятая глубина зенкования - 2/3 толщины металла. Применяется для изготовления отверстий, предназначенных для винтов с потайной шляпкой.

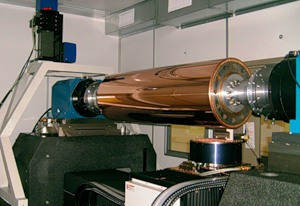

Фрезерование: Для металлообработки токарно-фрезерные работы являются практически неотделимой частью. Для проведения таких работ на производстве задействуется специализированное оборудование, которое позволяет обеспечить точное создание детали любой сложности, довести до точности каждый узел, предполагаемый чертежом.

В современном мире существует невероятно большое число способов, которые позволяют обрабатывать металл. Тем не менее токарные и фрезерные работы по сей день считаются наиболее надежными, распространены практически повсеместно и позволяют уверенно утверждать: фрезеровка – проверенна временем.

Фрезерные

работы по металлу являют собой механический

процесс обработки заранее подготовленной

детали при помощи резания, которое

выполняется на специально предназначенных

для этого фрезеровочных станков,

инструментов, оснащенных большим

количеством лезвий. Фрезерные работы

по металлу выполняются большим количеством

способов. Именно по этой причине, когда

речь идет работах такого типа,  говорят

о конкретной их разновидности.

говорят

о конкретной их разновидности.

Классифицируются фрезерные работы также по-разному: это будет зависеть от того, какой именно процесс необходимо уточнить при классификации.

В процессе осуществления токарных фрезерных работ могут выбирать наиболее удобное положение детали для ее последующей обработки, а также расположение шпинделя фрезеровочного станка.

В зависимости от этого будут выделять. На станках фрезерной группы, а это: вертикальные, горизонтальные, универсальные, продольные, барабанные, шпоночно-фрезерные, копировально-фрезерные и другие, обрабатываются поверхности различного профиля. К ним относятся: плоские, фасонные, фрезерование канавок прямых и винтовых, нарезание зубчатых колес, методом копирования, фрезерования елочных профилей и другое.

Фрезерование обеспечивает 12…….7 квалитеты точности и параметры шероховатости, поверхности Rz 80 до Ra 1,6.

При фрезерных работах используется огромная масса режущего инструмента, от концевых, торцевых, цилиндрических, модульных, дисковых, фасонных, червячный и другие до резцов различного типа при расточке отверстий.

Рис-28.процесс врезание металла.

Фрезерование имеет свои особенности: при фрезеровании используются сразу несколько зубьев инструмента (фрезы).Поэтому этот вид обработки более производительный, чем строгание и точение. Особенно при обработке набором фрез установленных на одной оправке.

Площадь резания при фрезеровании изменяется в широких пределах, поэтому силы резания имеют переменные значения.

Фрезерование сопровождается врезание зубьев фрезы в обрабатываемый материал, что приводит к появлению вибраций.

Корпус

фрезы, как правило, обладает большей

массой, что способствует лучшему отводу

тепла от поверхности контакта.

Корпус

фрезы, как правило, обладает большей

массой, что способствует лучшему отводу

тепла от поверхности контакта.

Протекание процесса фрезерование при малых значения подачи существенно зависит от радиального и осевого биений зубьев фрезы. Поэтому максимальное значение биение зубьев фрез от 0,03 до 0,05мм.

Шероховатость поверхности образованная, вершинами зубьев, имеет циклический, волнообразный профиль, зависимый от биения зубьев и подаче наоборот фрезы.

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Один из видов чистовых и отделочных обработок резанием. Позволяет получить отверстие с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0.63ч0.04. асточных), производительность при этом по сравнению с суперфинишированием в 2—4 раза выше вследствие бо́льшего количества брусков и

Хонингование наружных поверхностей осуществляется на специализированных станках (горизонтально-хонинговальных) или модернизированных (шлифовальных, горизонтально больших давлений.

Рис-29. Хонингование цилиндров.

Метод шлифование детали.

В завершении комплекса механической и дополнительной обработки

детали,

она подвергается доведению до требуемых

допусков посредством шлифования. Помимо

точности, отшлифованная деталь приобретает

дополнительные декоративные преимущества.

детали,

она подвергается доведению до требуемых

допусков посредством шлифования. Помимо

точности, отшлифованная деталь приобретает

дополнительные декоративные преимущества.

Операция шлифования заключается в снятии минимального слоя металла для устранения шероховатостей, доведения детали до определенного уровня допусков и придания изделию идеального внешнего вида.

Выбор технологии шлифования и станков, на которых производится обработка, зависит от задачи, которую нужно решить и конфигурации обрабатываемой детали.

В производстве мы используются специальные шлифовальные станки, различающиеся по типу обрабатываемых поверхностей.

По типам, шлифовальные работы делатся на

— наружное шлифование

— внутреннее шлифование

— круглое шлифование

— плоское шлифование

— бесцентровое шлифование

Соответственно этим типам обрабатываются различные поверхности — плоскости, сопряжения, отверстия, пазы, цилиндрические и конические детали, валы, втулки, шпиндели, крепеж и т д.

Кроме этого, выбор технологии шлифования определяется экономическими факторами, грубо говоря — выбор станка для шлифования зависит от размера партии, для мелкосерийного производства существуют пороги рентабельности, в соответствии с которыми используется только часть нашего производственного арсенала.

Для крупносерийного производства ограничений по выбору технологии шлифования практически нет.

Шлифуются абсолютно все металлы, за исключением разве что — ртути... цветные, черные металлы и различные виды сплавов выполняя все виды шлифовальных работ, мы охватываем практически всю возможную потребность в качественной доводке детали и получаем самые высокие показатели точности, а в производстве пользовательских металлоизделий получаем необыкновенно красивые вещи.

В процессе шлифования можно получить как полированную, так и матовую поверхность, смотря для чего нужно.

Рис-30. деталь отшлифовано.

Обработка детали. Ведется на станках универсальных или с помощью ручных машин, в качестве кругов используются лепестковые бумажные, фетровые хлобчато бумажные круги.

Полировальные пасты

Под полировальными пастами имеются в виду абразивные смеси, состоящие из микропорошков и связующих, которые по консистенции бывают твердые или мазеобразные. Имеются полировальные установки, на которых в качестве основного технологического материала используются абразивно-полировальные жидкости со взвешенными абразивными зернами, т. е. суспензии.

Все полировальные пасты подразделяются на две большие группы: жировые, ебзжировые или водные. Неабразивная часть жировых полировальных паст имеет в своем составе жировые кислоты, масла, парафин и другие составляющие, т. е. такие составы, которые в обычных условиях водой не смываются. Но не надо этого пугаться т.к. такие полировальные пасты могут легко удаляться чистой сухой тканью, то есть на заключительном этапе полировки. Удаляются они или нет, лучше предварительно проверить на маленькой площади обрабатываемой поверхности.

Абразивная часть в ряде случаев является определяющей для названия и области применения пасты или суспензии. Если в составе паст имеется микропорошок из кубического нитрида бора, то такие пасты именуются эльборовыми или кубанитовыми. Алмазные пасты имеют микропорошки из алмазов естественного или искусственного происхождения. Многие полировальные пасты носят название организаций, где разработаны данные пасты, например паста ГОИ, разработана в Государственном Оптическом Институте.

Жидкие

полировальные материалы чаще всего

используют при механической обработке

методом непрерывной подачи абразивной

суспензии. При полумеханической и ручной

полировке, обычно используют твердые

полировальные пасты.

Жидкие

полировальные материалы чаще всего

используют при механической обработке

методом непрерывной подачи абразивной

суспензии. При полумеханической и ручной

полировке, обычно используют твердые

полировальные пасты.

В состав полировальных паст помимо абразивных порошков входят связующие вещества, жиры, поверхностно активные вещества и т. п. Они наносятся тонким слоем на полировальные круги или другой полирующий инструмент. Пасты различаются по их назначению: для полирования закаленных сталей, цветных металлов и т. п.

Полировальные пасты должны отвечать следующим требованиям:

1) обеспечивать получение гладкой поверхности с зеркальным блеском;

2) быть достаточно вязкими и прочными, а также однородными по составу;

3) хорошо удерживаться на рабочей поверхности круга;

4) не крошиться и не рассыпаться, не загрязнять и не царапать полируемую поверхность.

Активные добавки полировальных паст

Агрессивность добавки в значительной степени зависит от характера ее применения. При таких процессах, как точение, фрезерование, вытяжка металла и др., можно использовать относительно неустойчивые соединения, так как в этом случае коррозия играет небольшую роль. Однако, например при сверхтонкой абразивной доводочно-притирочной обработке высокая активность добавки вызывает повышенную химическую коррозию. Видимо, при окончательных сверхтонких работах добавка должна давать химическую реакцию только при определенных температурах и давлениях в процессе резания-царапания, т.е. там, где неминуем интенсивный съем и возможны случаи схватывания металлов.

Выбор связки пасты зависит от операции, для которой она предназначается:

Основное назначение активных добавок и связок полировальных паст Наименование Цель введения добавок в паст

Олеиновая кислота Химически активная добавка и связка

Стеариновая кислота Химически активная добавка и придание твердости пасте

Парафин Придание твердости пасте, обеспечение лучшей светоотражающей способности обработанной поверхности

Масло костное Облегчение резания-царапания и придание блеска полируемой поверхности

Масло вазелиновое Облегчение резания-царапания

Скипидар Разжижение брикетированных паст, интенсификация процесса резания-царапания (для спецрастворов)

Канифоль Создание клейкой смеси для приготовления спецрастворов

Керосин осветительный Интенсификация резания-царапания

Бензин Разбавитель паст

Машинное масло Облегчение резания-царапания

Связка

пасты состоит из активных добавок,

таких, как олеиновая и стеариновая

жирные кислоты, и из жировой основы

(масла-типа костного, вазелинового, жира

свиного). Для придания полировальной

пасте определенной твердости, в ее

состав добавляют парафин.

Связка

пасты состоит из активных добавок,

таких, как олеиновая и стеариновая

жирные кислоты, и из жировой основы

(масла-типа костного, вазелинового, жира

свиного). Для придания полировальной

пасте определенной твердости, в ее

состав добавляют парафин.

Основными химическими реагентами, способствующими активизации процесса доводки, являются олеиновая и стеариновая кислоты.

Неабразивные составляющие полировальных паст обычно образуют ее связку. Любая связка отвечает своему назначению лишь при условии, что изготовленная на ней паста тверда, вязка и не крошится при обычной температуре. Для предотвращения повышенного расхода, повышения коэффициента использования режущих свойств абразивных зерен, в состав связки вводят специальные растворы-интенсификаторы, которые при легком надавливании на круг легко плавятся только в зоне резания и хорошо удерживаются на круге.

Изготовление хорошей жировой связки зависит от температуры ее плавления и испарения, от степени омыления и некоторых других факторов. Очень важное значение имеет интервал между температурой плавления и испарения. Он должен быть широким, так как твердая составляющая часть - абразив, входящий в состав полировальных паст, удерживается на полировальном круге, пока имеется связка. Применение быстроиспаряющихся связок приводит к преждевременному выбрасыванию абразивных зерен из зоны полирования под действием центробежных сил, а применение медленно испаряющихся связок приводит к удержанию абразивных зерен, потерявших свои режущие свойства.

При выборе неабразивных составляющих для приготовления полировальных паст надо учитывать быстроту и легкость их удаления с поверхности обработанных деталей, особенно жировых связок с полированной поверхности перед гальванопокрытиями. Кроме того, они должны хорошо смазывать рабочую поверхность полировального круга (полировальника), чтобы предупредить перегрев его и полируемого изделия, и в то же время они не должны салить полировальник, когда требуется получить зеркальный блеск.

Так как на полирование оказывает влияние образующийся электрический заряд, введение в пасту диэлектриков повышает ее производительность

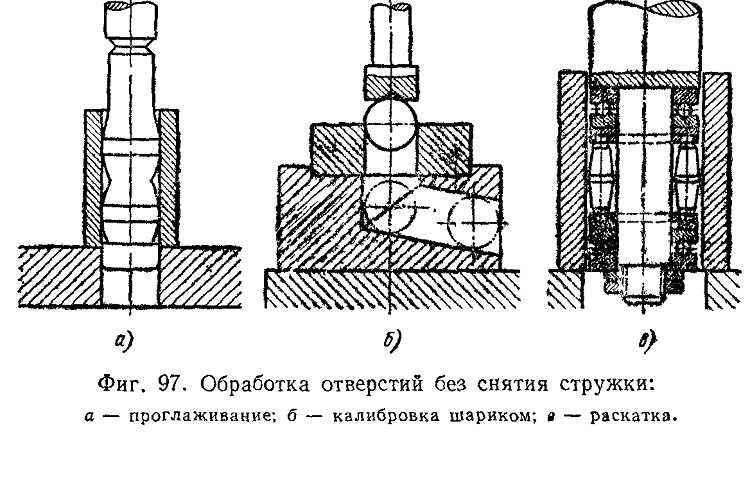

Обработка деталей без снятие стружки.

Методы

обработки без снятия стружки все больше

применяют для деталей в связи с

ужесточением эксплуатационных

характеристик машин: высокой

производительности, быстроходности,

прочности, точности и др.

Рис-31.

Такой обработке подвергают предварительно подготовленные поверхности.

Если формы заготовок приблизить к формам готовых деталей, то ответственные поверхности можно обрабатывать шлифованием и затем окончательно од ним из методов обработки без снятия стружки. Предоставляется возможность уменьшить количество отходов и упростить обработку.

Методы обработки основаны на использовании пластических свойств металлов, Т.е. способности металлических заготовок принимать остаточные деформации без нарушения целостности металла. Отделочная обработка методами пластического деформирования сопровождается упрочнением поверхностного слоя, что очень важно для повышения надежности работы деталей. Детали становятся менее чувствительными к усталостному разрушению, повышаются их коррозионная стойкость и износостойкость сопряжений, удаляются риски и микротрещины, оставшиеся от предшествующей обработки. В ходе обработки шаровидная форма кристаллитов поверхности металла может измениться, кристаллиты сплющиваются в направлении деформации, образуется упорядоченная структура волокнистого характера. Поверхность заготовки принимает требуемые формы и размеры в результате перераспределения элементарных объемов под воздействием инструмента. Исходный объем заготовки остается постоянным.

В зоне обработки не возникает высокая температура, поэтому в поверхностных слоях фазовые превращения не происходят.

Обработку

без снятия стружки выполняют на многих

металлорежущих станках и установках,

используя специальные инструменты.

Созданы также особые станки, на которых

наряду с резанием заготовки обрабатывают

пластическим деформированием. Методы

чистовой обработки используют для всех

металлов, способных пластически

деформироваться, но наиболее эффективны

они для металлов с твердостью до НВ 280.

Ожидается, что эти методы все больше

будут применяться для высокоточной

обработки и использоваться для деталей,

размеры которых будут иметь точность

в долях микрометра.

Обработку

без снятия стружки выполняют на многих

металлорежущих станках и установках,

используя специальные инструменты.

Созданы также особые станки, на которых

наряду с резанием заготовки обрабатывают

пластическим деформированием. Методы

чистовой обработки используют для всех

металлов, способных пластически

деформироваться, но наиболее эффективны

они для металлов с твердостью до НВ 280.

Ожидается, что эти методы все больше

будут применяться для высокоточной

обработки и использоваться для деталей,

размеры которых будут иметь точность

в долях микрометра.

«Обработка металла без снятия стружки» все чаще служит общим названием новых методов холодного деформирования металла для получения готовых изделий или близких к ним по форме и размерам заготовок, требующих минимальной последующей обработки резанием.

Некоторые процессы холодной обработки стали, такие, как волочение проволоки, прутков и труб, холодная высадка, чеканка и обычная штамповка и вытяжка, известны давно. Но наряду с этим получили развитие и новые производственные методы, связанные с большими деформациями металла в процессе обработки.

Простейшие способы обработки детали без снятия стружки.

1)калибрование

2)Дорнование

Это виды обработки выполняется с натягом в результате перемещение инструмента либо шарика. Инструмент заглаживает микро неровности и повышает точность и упрочняет деталь.

Основные параметры этого технологического процесса является натяг.

Натяг различают на 2 вида это большой или малый натяг, это зависит от разнице диаметром детали.

Калибрование с малым натягом производится до 0,05мм все что выше это большой натяг. Калибрование детали из сплавов выполняется при обильном охлаждение детали, либо керосином или специальными смазками (СОШ).

Виды обработки это раскатывание вкапывание, представляет собой технологический процесс устранение неровностей на поверхности детали с помощью твердо сплавных закаленных роликов в зоне контакта инструмента и детали. Создается давление за счет вращение детали и поступательного инструмента пятно контакта перемещается вдоль обрабатовомой поверхности, и для уменьшение трение и выявление зазоров в зоне обработки подается машинное масло, наибольше современном является шарики.

Алмазное выглаживание детали

Для

обработки деталей с высокой точностью

и малой шероховатостью поверхности

применяют алмазное выглаживание, с

помощью которого достигается шероховатость

поверхности Rа=0,1 мкм. В качестве

инструмента  при

алмазном выглаживании применяют

державку, в которой закрепляют в оправе

кристалл алмаза или синтетического

сверхтвердого материала массой 0,5-1,0

карата. Рабочая поверхность алмаза

имеет форму полусферы и отличается

высоким качеством. Жестко закрепленная

в резцедержателе державка с алмазом

при поперечном движении суппорта

подводится к вращающейся детали. При

дальнейшем движении суппорта в поперечном

направлении создается небольшой натяг.

Затем при равномерной продольной подаче

суппорта алмаз перемещается вдоль

обрабатываемой поверхности детали.

при

алмазном выглаживании применяют

державку, в которой закрепляют в оправе

кристалл алмаза или синтетического

сверхтвердого материала массой 0,5-1,0

карата. Рабочая поверхность алмаза

имеет форму полусферы и отличается

высоким качеством. Жестко закрепленная

в резцедержателе державка с алмазом

при поперечном движении суппорта

подводится к вращающейся детали. При

дальнейшем движении суппорта в поперечном

направлении создается небольшой натяг.

Затем при равномерной продольной подаче

суппорта алмаз перемещается вдоль

обрабатываемой поверхности детали.

Рис-32.алмазное выглаживание.

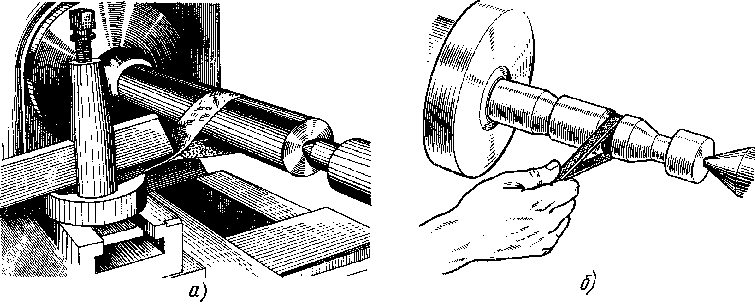

Для

снижения шероховатости поверхности

детали применяют обработку шлифовальной

лентой (полирование). Такая обработка

производится в тех случаях, когда к

обработанным поверхностям не предъявляют

высоких требований по точности размеров.

Полирование обеспечивает шероховатость

обработанной поверхности Ra=1,6-0,2 мкм.

Существуют различные приемы, с помощью

которых абразивную ленту прижимают к

поверхности вращающейся детали.

Запрещается наматывать абразивную

ленту на обрабатываемую деталь или

прижимать ее к детали рукой. Концы

абразивной ленты рекомендуется закреплять

в резцовой головке поперечного суппорта

- а), или производить обработку вручную

- б), рисунок вверху. Можно также применять

деревянные державки с углублением по

форме детали, в которое закладывают

абразивную ленту. При обработке сталей

и цветных металлов применяют абразивные

ленты с покрытием электрокорундом, а

при обработке чугуна и других хрупких

металлов - с покрытием карбидом ВЗ или

К4. Абразивные ленты с зернистостью

50-25 применяют для зачистки поверхностей,

обработанных с шероховатостью Ra=12,5- 6,3

мкм; зернистостью 25-16-для поверхностей

с шероховатостью Rа=3,2-1,6 мкм, зернистостью

16-8- для поверхностей с шероховатостью

Rа=0,8 мкм. Обработку абразивной лентой

производят при максимально  возможной

(для данного станка) частоте вращения

шпинделя; однако при этом не должно быть

вибраций станка. Чтобы абразивная пыль

не попадала в отверстие патрона, его

закрывают заглушкой из пенопласта.

возможной

(для данного станка) частоте вращения

шпинделя; однако при этом не должно быть

вибраций станка. Чтобы абразивная пыль

не попадала в отверстие патрона, его

закрывают заглушкой из пенопласта.

Для достижения высокой точности размеров детали и малой шероховатости ее поверхности применяется притирка (доводка), т. е. обработка с использованием мелкозернистых шлифпорошков, микропорошков и паст. Различают следующие виды притирки: грубая - с применением шлифпорошков зернистостью 28-63, при которой обеспечивается шероховатость обработанной поверхности Ra=0,80-0,40 мкм; предварительная - с применением микропорошков зернистостью 10-28 для достижения шероховатости обработанной поверхности Rа=0,2-0,1 мкм; окончательная - для достижения шероховатости обработанной поверхности Rа<0,1 мкм. Применяемые для притирки пасты состоят из абразивных порошков и химически активных веществ, которые ускоряют процесс притирки, образуя на обрабатываемой поверхности мягкую пленку, легко удаляемую абразивными зернами. Притирку наружных и внутренних поверхностей выполняют притиром, состоящим из двух и более частей (рисунок справа внизу), который устанавливают в державку, обеспечивающую прижим его к обрабатываемой поверхности. Притиры изготовляют из закаленной стали, чугуна, латуни и меди. Рабочую поверхность притира покрывают ровным слоем шлифпорошка (с машинным маслом) или пасты. В процессе обработки притир плавно перемещают вдоль вращающейся детали. При этом между притиром и деталью создается небольшой натяг. Если материал притира мягче обрабатываемого материала, то абразивные зерна внедряются в поверхность притира, т. е. происходит шаржирование поверхности; такие притиры лучше обрабатывают поверхность при меньшем расходе шлифпорошка и пасты. Для охлаждения обрабатываемую поверхность смазывают жидким машинным маслом или керосином. Припуск на притирку 0,02-0,005 мм на диаметр. Окружная скорость детали при притирке 10-30 м/мин. Для получения повышенной точности обработки окружную скорость снижают до 5-6 м/мин, чтобы избежать перегрева детали и искажения ее формы. Деталь перед притиркой должна иметь шероховатость поверхности Ra=0,8-0,4 мкм. При чистовой обработке рабочий диаметр притира не должен отличаться от диаметра обрабатываемой поверхности детали более чем на 0,02-0,05 мм.

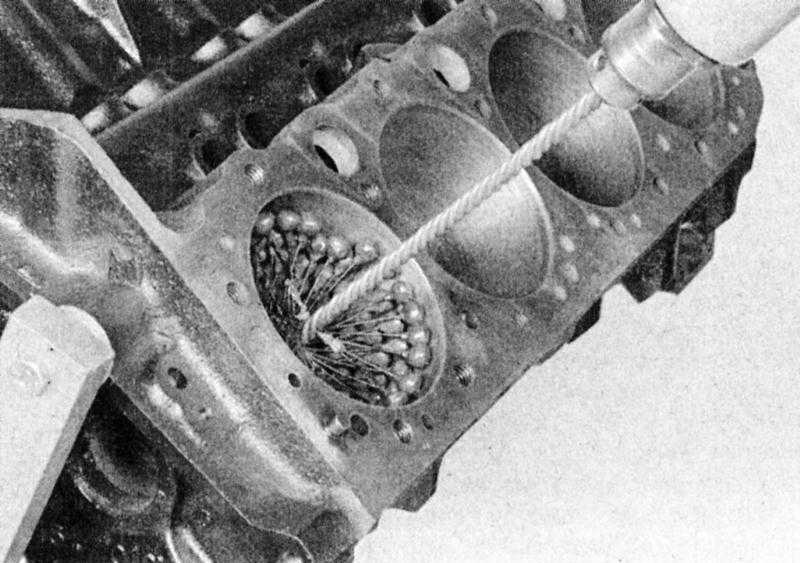

Центробежное ударный наклеп

инструментами центробежно-ударного действия снижает шероховатость обрабатываемой поверхности на 1— 2 класса и повышает твердость на 30—80% с образованием на поверхности напряжений сжатия до 400—800 МПа (40— 80 кгс/мм2).

Сущность

процесса заключается в том, что шарики

или ролики, помещенные в радиальные

пазы быстро вращающегося диска (рис.

8.6), наносят многочисленные удары по

обрабатываемой поверхности и тем

деформируют ее на определенную глубину.

Шарики могут смещаться в радиальном

направлении и после нанесения удара

отскакивают от поверхности заготовки.

Существенную роль в этом процессе имеет

натяг инструмента. При большем значении

h эффективность наклепа возрастает, но

при этом увеличивается шероховатость

обработанной поверхности.

Сущность

процесса заключается в том, что шарики

или ролики, помещенные в радиальные

пазы быстро вращающегося диска (рис.

8.6), наносят многочисленные удары по

обрабатываемой поверхности и тем

деформируют ее на определенную глубину.

Шарики могут смещаться в радиальном

направлении и после нанесения удара

отскакивают от поверхности заготовки.

Существенную роль в этом процессе имеет

натяг инструмента. При большем значении

h эффективность наклепа возрастает, но

при этом увеличивается шероховатость

обработанной поверхности.

Этим способом можно обрабатывать поверхности вращения, плоские и фасонные поверхности заготовок из черных и цветных металлов и их сплавов.

Скорость при центробежно-ударном наклепывании устанавливают в зависимости от материала обрабатываемой заготовки и его физико-механических свойств. Окружная скорость сепаратора (диска) составляет 8—4 м/с, заготовки — 0,5—1,5 м/с, натяг инструмента принимается в пределах 0,01—0,025 мм, подача инструмента — в пределах 0,02—0,2 мм/об. При наклепывании в качестве смазывающе-охлаждающей жидкости применяется смесь керосина и машинного масла.

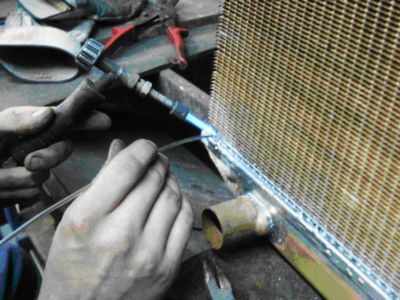

Ремонт детали методом пайки.

Пайка чаще всего применяется при восстановлении неразъемных соединений различных деталей и узлов например радиаторов системы охлаждение.

Рис-33.ремонт радиатора методом пайки.

Сущность метода заключается в том, что детали соединяются при помощи вводимого в зазор промежуточного металла или сплава (припоя),

взаимодействующего

с основным металлом и образующего жидкую

металлическую прослойку, кристаллизация

которой приводит к образованию паяного

шва между соединяемыми деталями.

взаимодействующего

с основным металлом и образующего жидкую

металлическую прослойку, кристаллизация

которой приводит к образованию паяного

шва между соединяемыми деталями.

Технология ремонта при паяние

Основные понятия. Пайкой называется технологический процесс, который заключается в неразъемном соединении двух металлических поверхностей с помощью присадочного материала {припоя), имеющего температуру плавления ниже, чем у материала соединяемых деталей.

Процесс паяния условно можно разделить на следующие стадии:

прогрев металла до температуры, близкой к температуре плавления припоя;

-расплавление припоя до жидкого состояния, нанесение его на поверхность основного металла и заполнение шва;

-взаимная диффузия металлов в паяном шве.

Основное условие получения высококачественного соединения—создание условий для взаимодействия припоя с основным металлом (диффузия), т. е. чтобы атомы жидкого припоя вступили во взаимодействие с атомами твердого основного металла. Степень диффузии зависит от чистоты соединяемых поверхностей, температуры пайки, времени выдержки при этой температуре, количества оксидов, состава и марки флюса.

Пайка состоит из трех операций: подготовки деталей к пайке, пайки и обработки детали после пайки.

Подготовка деталей к пайке заключается в тщательной очистке от загрязнений, продуктов коррозии, оксидных пленок механическим путем, затем их подвергают химической очистке при помощи флюсов (травление). Очистка спаиваемых поверхностей деталей необходима, так как к грязной, жирной, покрытой окалиной поверхности припой не пристает. При очистке стальных деталей травлением применяют кислотные (смесь серной и соляной кислот) или щелочные (10 % едкого натра, 25 % углекислого натрия, 25 % тринатрийфосфата и 22 % жидкого стекла) растворы. Важный этап подготовки деталей к пайке—нагревание (до температуры, несколько превышающей температуру плавления соединяемых металлов). Все металлы при нагреве их на воздухе покрываются оксидной пленкой, при пайке эта пленка (беспрерывно образующаяся на поверхности деталей) будет препятствовать надежному сцеплению расплавленного припоя с поверхностью деталей. Поэтому для предотвращения образования пленки оксидов во время пайки поверхности деталей покрывают флюсом.

Следующий этап—плотная прогонка (выправка и припиловка) места спая деталей, обеспечивающая равномерное заполнение припоем промежутков спаиваемых деталей и получение тонкого шва.

Метки:очистка, пайка, поверхность, ремонт.

3.4-Ремонт бескантактно-транзисторной системе зажигания.

Основные неисправности бесконтактно-транзисторной системы зажигания.

1.1Неисправности системы зажигание могут является причинами затрудненного пуска двигателя, неустойчивой его работы на холостом ходу (двигатель глохнет)перебоев на всех режимах работы, потери мощности двигателя (двигатель плоха тянет) и повышенного расхода топлива. Основными неисправностями системы зажигания, вызывающими вышеуказанные признаки, является нарушение угла опережения зажигания (слишком раннее или позднее зажигание), перебои в один или в нескольких цилиндрах, а также полное прекращение зажигания.

Позднее зажигание характеризуется потери мощности и перегревом двигателя, а ранние зажигание - потерей мощности и стуком в двигателе, для устранение неисправности нужно проверить и при необходимости отрегулировать угол опережения зажигания или датчика- распределителя.

Перебой в одном цилиндре чаще всего вызывается неисправностью свечи зажигания, порчей изоляции провода высокого напряжения, присоединяемого к свече, а также плохим контактом этого провода в наконечнике свечи или в гнезде крышки распределителя.

иаметр

резьбы

иаметр

резьбы