- •Автомобили в России

- •2.3 Виды технического обслуживания автомобиля.

- •3.3Слесарные способы механического восстановления деталей.

- •Механическое обработка

- •1.2.Способы устранения неисправностей бесконтаетно-транзисторной

- •5 Раздел экология и автомобиль.

- •Воздействующих на организм человека

- •Твердые отходы

ИСТОРИЯ СТРОЕНИЯ АВТОМОБИЛЯ.

Первые известные чертежи автомобиля (с пружинным приводом) принадлежат Леонардо да Винчи, однако ни действующего экземпляра, ни сведений о его существовании до наших дней не дошло. В 2004 году эксперты Музея истории науки из Флоренции смогли восстановить по чертежам этот автомобиль, доказав тем самым правильность идеи Леонардо. В эпоху Возрождения и позже в ряде европейских стран «самодвижущиеся» тележки и экипажи с пружинным двигателем строились в единичных случаях для участия в маскарадах и парадах.

Рис-.1 .самодвижущиеся тележки. Ford Mondeo T.

В 1769 году французский изобретатель Кюньо испытал первый образец машины с паровым двигателем, известный как «малая телега Кюньо», а в 1770 году — «большую телегу Кюньо». Сам изобретатель назвал её «Огненная телега» — она предназначалась для буксировки артиллерийских орудий.

Рис.2. огненная телега.

«Тележку Кюньо» считают предшественницей не только автомобиля, но и паровоза, поскольку она приводилась в движение силой пара. В XIX веке дилижансы на паровой тяге и рутьеры (паровые тягачи, то есть безрельсовые паровозы) для обычных дорог строились в Англии, Франции и применялись в ряде европейских стран, включая Россию, однако они были тяжёлыми, прожорливыми и неудобными, поэтому широкого распространения не получили. В 1791 году русским изобретателем Иваном Кулибиным была изготовлена «самокатная повозка».

Были отдельные случаи построения легковых автомобилей как предметов роскоши. Так, в историю вошёл La Marquise (официальное название — De Dion-Bouton et Trepardoux), построенный в 1884 году и работавший на паровой тяге.

Появление лёгкого, компактного и достаточно мощного двигателя внутреннего сгорания открыло широкие возможности для развития автомобиля. В 1885 году немецкий изобретатель Г. Даймлер, а в 1886 году его соотечественник К. Бенц изготовили и запатентовали первые самодвижущиеся экипажи с бензиновыми двигателями. В 1895 году К. Бенц изготовил первый автобус с ДВС. В 1896 году Г. Даймлер изготовил первое такси и грузовик. В последнем десятилетии XIX века в Германии, Франции и Англии зародилась автомобильная промышленность.

В первой четверти XX века широкое распространение получили электромобили и автомобили с паровой машиной. В 1900 году примерно половина автомобилей в США была на паровом ходу, в 1910-х в Нью-Йорке в такси работало до 70 тыс. электромобилей.

В

том же 1900 году Фердинанд Порше

сконструировал электромобиль с четырьмя

ведущими колёсами, в которых располагались

приводящие их в  движение

электродвигатели. Через два года

голландская фирма Spyker выпустила гоночный

автомобиль с полным приводом, оснащённый

межосевым дифференциалом.

движение

электродвигатели. Через два года

голландская фирма Spyker выпустила гоночный

автомобиль с полным приводом, оснащённый

межосевым дифференциалом.

В 1906 году паровой автомобиль фирмы Stanley установил рекорд скорости — 203 км/ч. Модель 1907 года проезжала на одной заправке водой 50 миль. Необходимое для движения давление пара достигалось за 10-15 минут от запуска машины. Это были любимые машины полицейских и пожарных Новой Англии. 14 мая 1913 года в гонках по Санкт-Петербургу, на Волконском шоссе,преодалена скорость 202,1 км/ч. Русская автогонщика Римская-Корсаковаразогнала автомобиль до 110 км/ч. Иван Иванов разогнал автомобиль «Руссо-Балт» до 129,7 км/ч.

Братья Стэнли производили около 1000 автомобилей в год. В 1909 году открыли первую в Колорадо гостиницу люкс класса, и от железнодорожной станции до гостиницы гостей возил паровой автобус, что стало фактическим началом автомобильного туризма. Фирма Stanley выпускала автомобили на паровом ходу до 1927 года. Несмотря на ряд достоинств(хорошая тяга, многотопливность) паровые автомобили сошли со сцены к1930-м из-за своей неэкономичности и сложностей при эксплуатации.

Немалый вклад в широкое распространение автомобильного транспорта внёс американский изобретатель и промышленник Г. Форд, с 1913 года внедривший конвейерную систему сборки автомобилей. В 1923 году фирма Бенца изготовила первый грузовой автомобиль с двигателем Дизеля.

Автомобили в России

В 1780-е годы над проектом автомобиля (в определённом смысле этого слова, скорее — веломобиля, с педальным приводом) работал известный русский изобретатель Иван Кулибин. В 1791 году им была изготовлена повозка самокат , в которой он применил маховое колесо, тормоз, коробку скоростей, подшипники качения и т. д.

В России автомобили появились в конце XIX века (первый иностранный автомобиль в России появился в 1891 году, его привез из Франции на пароходе издатель и редактор газеты «Одесский листок» В. В. Навроцкий). Первый русский автомобиль был создан Яковлевым и Фрезе в 1896 году и показан на Всероссийской выставке в Нижнем Новгороде. Впоследствии в России малыми сериями выпускался целый ряд легковых и грузовых автомобилей, большинство из которых представляли собой лицензионные варианты заграничных конструкций, собиравшихся частично или полностью из иностранных запчастей. Тем не менее, полностью самостоятельного массового производства автотранспорта в России до революции так и не началось: его становление практически целиком пришлось на период советской власти.

Массовая

автомобилизация на территории современной

России началась сравнительно поздно —

по сути, с введением в строй Горьковского

(Нижегородского)

автозавода в 1932 году, впервые начавшего

крупносерийный выпуск легковых (ГАЗ-А)

и грузовых (ГАЗ-АА) моделей по лицензии

американской фирмы «Форд». Первые же

легковые автомобили массового выпуска,

предназначенные для индивидуального

пользования, были выпущены лишь после

завершения индустриализации страны,

непосредственно перед Великой

Отечественной войной (КИМ-10). В послевоенные

годы массовая автомобилизация страны

стала свершившимся фактом благодаря

большому количеству трофейных легковых

автомобилей, ввезённых из Германии и

главным образом попавших в личное

пользование среднего и старшего

командного состава РККА. А уже в 1946 году

был начат выпуск массовой малолитражки,

предназначенной для продажи населению

— «Москвича». К этому же времени относится

и появление первой самобытной конструкции

советского легкового автомобиля —

«Победы» ГАЗ М-20. Эти машины отечественного

производства быстро потеснили «трофейный»

автопарк, выпускаясь в масштабах порядка

десятков тысяч в год, чего уже в 1950-х

годах не хватало для покрытия, возрастающего

по мере послевоенного восстановления

народного хозяйства страны спроса

населения. В середине 1950-х годов их

сменили на конвейере более совершенные

разработки — Москвич-402 и «Волга», широко

поставлявшиеся на экспорт.

(Нижегородского)

автозавода в 1932 году, впервые начавшего

крупносерийный выпуск легковых (ГАЗ-А)

и грузовых (ГАЗ-АА) моделей по лицензии

американской фирмы «Форд». Первые же

легковые автомобили массового выпуска,

предназначенные для индивидуального

пользования, были выпущены лишь после

завершения индустриализации страны,

непосредственно перед Великой

Отечественной войной (КИМ-10). В послевоенные

годы массовая автомобилизация страны

стала свершившимся фактом благодаря

большому количеству трофейных легковых

автомобилей, ввезённых из Германии и

главным образом попавших в личное

пользование среднего и старшего

командного состава РККА. А уже в 1946 году

был начат выпуск массовой малолитражки,

предназначенной для продажи населению

— «Москвича». К этому же времени относится

и появление первой самобытной конструкции

советского легкового автомобиля —

«Победы» ГАЗ М-20. Эти машины отечественного

производства быстро потеснили «трофейный»

автопарк, выпускаясь в масштабах порядка

десятков тысяч в год, чего уже в 1950-х

годах не хватало для покрытия, возрастающего

по мере послевоенного восстановления

народного хозяйства страны спроса

населения. В середине 1950-х годов их

сменили на конвейере более совершенные

разработки — Москвич-402 и «Волга», широко

поставлявшиеся на экспорт.

В период после 1945 года СССР стал видным мировым производителем легковых и одним из крупнейшим — грузовых автомобилей. В 1950-х — первой половине 70-х годов XX века советские легковые и грузовые автомобили в больших количествах поставлялись во многие страны и практически все регионы мира, включая Западную Европу и Северную Америку. Тем не менее, в силу целого ряда неудачных управленческих решений, а также — системных проблем, характерных как для отрасли, так и для экономики страны в целом, начиная с середины 70-х годов отечественная автомобильная промышленность постепенно стала скатываться к состоянию перманентного кризиса, в коем по сути и находится вплоть до настоящего времени.

Как по внешнему виду, так и по конструкции первый российский автомобиль сильно напоминал "Бенц-Вело", а также производимый во Франции по лицензии фирмы "Бенц" автомобиль "Ришар-Дюк". Это дало основание некоторым исследователям утверждать, что первый российский автомобиль если и не был чистокровным "Бенцом", то по крайней мере имел двигатель от модели "Бенц-Вело". То, что автомобиль не был выставлен на Нижегородской выставке под маркой "Бенц", они объясняют тем фактом, что на данной выставке могли быть представлены только изделия отечественного производства. Позднейшие исследования

опровергли

данную точку зрения, и можно считать

практически доказанным,  что

первый российский автомобиль был

полностью изготовлен в России. К

сожалению, 8(20) мая 1898 года Евгений

Александрович Яковлев -основоположник

автомобилестроения в Росси- скончался

в возрасте 41 года. Похоронен первый

российский автомобилестроитель в

Санкт-Петербурге на Волковом кладбище.

П. А. Фрезе продолжил свою деятельность

по постройке автомобилей и достиг на

этом поприще немалых успехов, изготовив

в 1902 году первый российский грузовик и

в том же году первый троллейбус, а также

поставляя автомобили в российскую

армию. В 1910 году П. А. Фрезе продал свое

предприятие Русско-Балтийскому вагонному

заводу.

что

первый российский автомобиль был

полностью изготовлен в России. К

сожалению, 8(20) мая 1898 года Евгений

Александрович Яковлев -основоположник

автомобилестроения в Росси- скончался

в возрасте 41 года. Похоронен первый

российский автомобилестроитель в

Санкт-Петербурге на Волковом кладбище.

П. А. Фрезе продолжил свою деятельность

по постройке автомобилей и достиг на

этом поприще немалых успехов, изготовив

в 1902 году первый российский грузовик и

в том же году первый троллейбус, а также

поставляя автомобили в российскую

армию. В 1910 году П. А. Фрезе продал свое

предприятие Русско-Балтийскому вагонному

заводу.

С тех пор Российские Автомобили очень изменились. Изменился внешний

Вид, технология производства и сборки авто.

Российский автомобиль нашего времени-L-A-D-A-десятка.

Рис-3.

Понятие автомобиль включает в себя легковой, грузовой автомобиль и автобус. Несмотря на ряд конструктивных различий, между ними имеется много общего: несущая система с подвеской, тормозная система, коробка передач и двигатель внутреннего сгорание. Наиболее подробно я постараюсь раскрыть устройство работу механизмов и систем двигатель внутреннего сгорания в своей письменной экзаменационной работе.

Тема: устройство, техническое обслуживание и ремонт

Бесконтактно-транзисторной системы зажигания.

Раздел-1.

Раздел-1.

Устройство бесконтактно-транзисторной системы зажигания.

1.1- Назначение бесконтактной системы зажигания: система

Зажигания это- электрическая энергия которая применяется на автомобиле

Д ля

зажигания горючей смеси, пуска двигателя,

звуковой и световой сигнализации,

освещения и в контрольно- измерительных

приборах.

ля

зажигания горючей смеси, пуска двигателя,

звуковой и световой сигнализации,

освещения и в контрольно- измерительных

приборах.

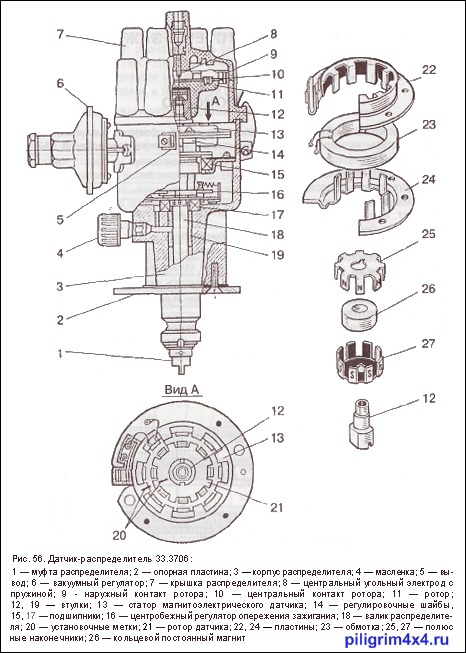

Бесконтактно-транзисторные системы зажигания - это системы зажигания повышенной энергии (до50м Дж) и высокого напряжения пробоя (не менее 30кВ). В бесконтактно-транзисторной системе зажигания в место прерывателя – распределителя применяется датчик распределитель.

Система зажигания предназначена для надежного и своевременного воспламенения рабочей смеси в цилиндрах двигателя в соответствии с порядком работы цилиндров. Рабочая смесь воспламеняется электрической искрой, возникающей между электродами свечей зажигания под действием высокого напряжения. Бесперебойное зажигание рабочей смеси в современных двигателях обеспечивается подводом к свечам высокого напряжения (не менее 16 тыс. В при пуске холодного и 12 тыс. В при работе прогретого двигателя при любой частоте вращения коленчатого вала). Искровой разряд, образующийся между электродами свечи, должен обладать необходимой энергией, обеспечивающей надежное воспламенение рабочей смеси на всех режимах работы двигателя. Количество энергии, необходимой для надежного воспламенения рабочей смеси, зависит от ее состава, плотности и температуры. При пуске холодного двигателя необходимая величина энергии должна быть около 0,1 Дж, а при работе прогретого двигателя не менее 0,001 Дж.

В

зависимости от энергии искрового разряда

его температура достигает до 10 тыс. °С.

В

зависимости от энергии искрового разряда

его температура достигает до 10 тыс. °С.

Бесконтактная система зажигания стандартно устанавливается на ряде моделей отечественных автомобилей, а также может устанавливаться самостоятельно вместо контактной системы зажигания.

Бесконтактно – транзисторную систему зажигания стали применять с 80-х годов. Если в контактной системе зажигания прерыватель непосредственно размыкает первичную цепь, в контактно-транзисторной системе зажигания – цепь управления, то в бесконтактно-транзисторной системе зажигания и управление становится бесконтактным. В этих системах транзисторный коммутатор, прерывающий цепь первичной обмотки катушки зажигания, срабатывает под воздействием электрического импульса, создаваемого бесконтактным датчиком.

Применение бесконтактной системы зажигания позволяет повысить мощность двигателя, снизить расход топлива и выбросы вредных веществ за счет более высокого напряжения разряда (30000В) и соответственно более качественного сгорания топливно-воздушной смеси.

Бесконтактная система зажигания имеет следующее устройство

- источник питания;

- выключатель зажигания;

- датчик импульсов;

- транзисторный коммутатор;

- катушка зажигания;

- распределитель;

- центробежный регулятор опережения зажигания;

- вакуумный регулятор опережения зажигания;

- провода высокого напряжения;

- свечи зажигания.

РИС-3:Устройство безконтактно-транзисторной системы зажигания:

1.2-Датчики Холла. Устройство и работа.

В случае работы системы зажигания с датчиком Холла время накопления энергии в катушке зажигания остается постоянным независимо от частоты вращения коленчатого вала, то есть энергия искры практически не зависит от оборотов двигателя и напряжения бортовой сети. Коэффициент полезного действия этих систем очень высокий.

Магнитоэлектрический датчик Холла получил свое название по имени Э.Холла, американского физика, открывшего в 1879 году важное гальваномагнитное явление.

Если на полупроводник по которому (вдоль) протекает ток, воздействовать магнитным полем, то в нем возникает поперечная разность потенциалов (Электродвижущая сила Холла). Возникающая поперечная электродвижущая сила может иметь напряжение только на 3 Вольта меньше чем напряжение питания.

Датчик Холла

имеет щелевую конструкцию. С одной

стороны расположен полупроводник по

которому при включенном зажигании

протекает ток, а с другой стороны -

постоянный магнит в щель датчика входит

стальной цилиндрический экран с

прорезями. При вращении экрана, когда

его  прорези

оказываются в щели датчика, магнитный

поток воздействует на полупроводник с

протекающим по нему током и управляющие

импульсы датчика Холла подаются в

коммутатор, в котором они преобразуются

в импульсы тока в первичной обмотке

катушки зажигания.

прорези

оказываются в щели датчика, магнитный

поток воздействует на полупроводник с

протекающим по нему током и управляющие

импульсы датчика Холла подаются в

коммутатор, в котором они преобразуются

в импульсы тока в первичной обмотке

катушки зажигания.

Датчик Холла, Особенность состоит в том, что ЭДС, снимаемая с двух граней его чувствительного элемента, пропорциональна произведению силы тока, подводимого к двум другим граням, на величину индукции магнитного поля, пронизывающего датчик. В реальных системах магнитное поле создается неподвижным магнитом, который отделен от датчика магнитомягким экраном с прорезями рисунок 3.1. Если между магнитом и чувствительным элементом попадает стальной выступ, магнитный поток им шунтируется и на датчик не попадает, ЭДС на выходе чувствительного элемента отсутствует. Прорезь беспрепятственно пропускает магнитный поток, и на выходе элемента появляется ЭДС. Обычно датчик Холла совмещают с микросхемой, стабилизирующей ток его питания и усиливающей выходной сигнал. В реальном датчике эта схема инвертирует сигнал, т. е. напряжение на его выходе появляется, когда выступ экрана проходит мимо чувствительного элемента.

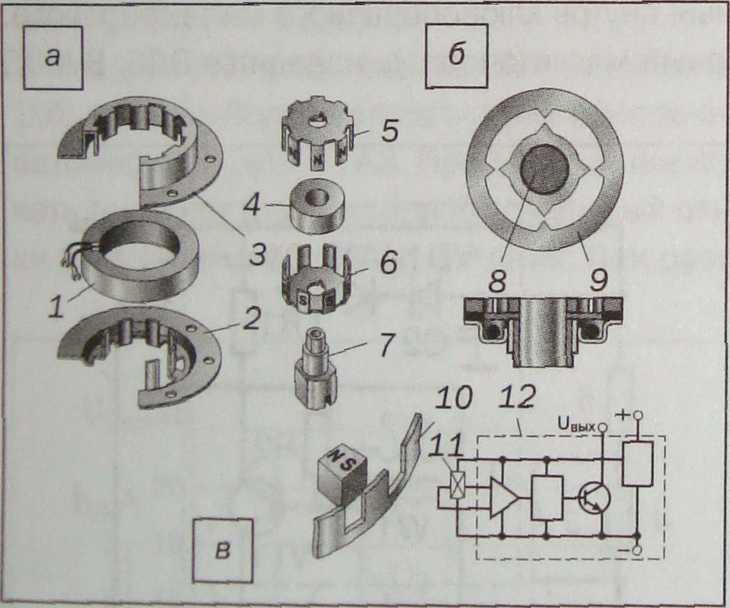

РИС-4.

а — магнитоэлектрический генераторный с когтеобразным статором; б — магнитоэлектрический коммутаторного типа; в — датчик Холла; 1 — катушка; 2, 3 — клювообразные половины статора; 4 — магнит; 5,6 — клювообразные половины ротора; 7 — приводная втулка; 8 — зуб чатый ротор; 9 — зубчатый статор; 10 — экран (шторки); 11 — чувствительный элемент датчика Холла; 12 — микросхема

Рисунок 3.1 Датчики бесконтактной системы зажигания

Если сравнить

контактно-транзисторную систему

зажигания и бесконтактно-транзисторную

систему зажигания, то их “внешнее

отличие” только в том, что у первой

кулачек с четырьмя выступами и контакты

прерывателя, а у второй- экран с четырьмя

прорезями и датчик Холла.

Если сравнить

контактно-транзисторную систему

зажигания и бесконтактно-транзисторную

систему зажигания, то их “внешнее

отличие” только в том, что у первой

кулачек с четырьмя выступами и контакты

прерывателя, а у второй- экран с четырьмя

прорезями и датчик Холла.

Основные достоинства бесконтактно-транзисторной системы зажигания относительно контактных систем очевидны.

Во-первых, контакты прерывателя не обгорают как при контактной системе зажигания и не загрязняются как при контактно-транзисторной системе зажигания. Нет необходимости длительное время устанавливать момент зажигания, не контролируется и не регулируется угол замкнутого (разомкнутого) состояния контактов, так как контактов просто нет. В результате двигатель не теряет мощности.

Во-вторых, так как нет размыкания контактов кулачком и нет биения и вибрации ротора распределителя не нарушается равномерность распределения искры по цилиндрам.

В-третьих, повышенная энергия разряда в свече при бесконтактно-транзисторной системе зажигания надежно обеспечивает воспламенение бензовоздушной смеси в цилиндрах двигателя. Это особенно важно при разгоне, когда условия для воспламенения смеси неблагоприятны из-за ее временного обеднения, не компенсируемого ускорительным насосом. Примерно на 20% снижается содержание СО в отработавших газах и на 5% расход топлива.

В-четвертых, обеспечивается уверенный пуск холодного двигателя при низких температурах при падении напряжения до 6 В.

Рассмотрим бесконтактно транзисторную систему зажигания на примере автомобиля ВАЗ-2109.

Бесконтактная система зажигания автомобиля ВАЗ-2109 состоит из датчика распределителя 40.3706, коммутатора 3620.3734, катушки зажигания 27.3705, свечи зажигания А17ДВР, и выключатель зажигания с противоугонным запорным устройством, с блокировкой против повторного включения стартера без предварительного выключения зажигания. Особенностями конструкции и схемных решений данной системы зажигания являются:

· Горизонтальное расположение валика датчика-распределителя и его привод от торца распределительного вала двигателя;

· Применение в качестве датчика положения коленчатого вала двигателя микропереключатели, основанного на эффекте Холла;

· Использование в коммутаторе систем регулирования периода накопления энергии в катушке зажигания с ограничением силы тока при малой частоте вращения коленчатого вала двигателя, стабилизации коммутируемого тока при изменении напряжения питания от 6 до18 вольт

РИС – 5.

отключении

системы при включенном выключателе

зажигания и неработающем двигателе (

через 2-10 секунд).

отключении

системы при включенном выключателе

зажигания и неработающем двигателе (

через 2-10 секунд).

Система зажигания развивает напряжение до 26 кВ(кило вольт) при шунтирующих сопротивлении свечи Rш=1Мом и емкости Сш=50 мкФ, энергию искрового разряда 40-50 МДж при длительности разряда 1,6-2,0мс.

Скорость нарастания фронта импульса высокого напряжения составляет 700В/мкс, что обеспечивает надежную работу системы.

Датчик-распределитель состоит из центробежного и вакуумного регуляторов опережения зажигания обычной конструкции и датчика импульсов напряжения, управляющих работой коммутатора.

Управлением моментом искрообразования в бесконтактно-транзисторной системе зажигания автомобиля ВАЗ-2109 осуществляется следующим образом. Металлический цилиндрический экран с прорезями, жестко связанный с валом распределителя зажигания, при вращении этого вала коммутирует магнитное поле в рабочем зазоре микропереключателя на эффекте Холла. При этом положение металлической части экрана в зазоре микропереключателя соответствует высокому уровню выходного сигнала датчика. Отсутствие металлической части экрана в рабочем зазоре соответствует низкому уровню выходного сигнала датчика.

Переход от высокого уровня к низкому уровню сигнала соответствует моменту искрообразования. Переход сигнала от низкого уровня к высокому и обратно осуществляется в течении 1-5мкс. Таким образом, на вход электронного коммутатора поступают прямоугольный импульс причем их амплитуда приблизительно равна напряжению источника тока и не зависит от величины оборота двигателя. Скважность импульсов определяется конфигурацией прорезей в цилиндрическом экране.

Функцией того самого коммутатора от перенапряжений при различного рода аварийных ситуаций на автомобилеэлектронного коммутатора является формирование импульсов тока оптимальной амплитуды и длительности в катушке зажигания, стабилизация их при колебаниях напряжения в бортовой сети автомобиля в пределах 6-18В, отключении тока в катушке при включенном зажигании и неработающем двигателе, а также защита полупроводниковых элементов.

1.3- Магнитноэлектронный датчик. Устройства и работа.

РИС-6: Устройство

Магнитоэлектронный датчика:

РИС-6: Устройство

Магнитоэлектронный датчика:

1.Шип ведущего валика дли его привода.2. Ведущий ролик ротора датчика (генератора) зажигания и распределителя.3. Корпус датчика-распределителя4. Регулировочные гайки октан-корректора опережения I зажигания* I5. Верхний подвижный рычаг установки зажигания.6. Шкала октан-корректора7. Нижняя установочная пластина8. Болт креплении верхнего рычага.9. Грузик центробежного регулятора.10. Ось грузика. 11 Пружина грузика.12. Статор датчика (генератора) импульсов. 13. Восьмиполюсный постоянный кольцевой магнит— ротор датчика (Генератора) импульсов. 14. Уплотнительное кольцо 15. Бронзовая втулка привода ротора и бегунка 16. Фитиль дли смазки сопряжения валик- втулка. 17. Крышка распределителя18. Бегунок распределения тока высокого напряжения. 19. Токораздаточная пластина бегунка, 20. Угольный контакт снижения уровня радиопомех (подавитеальный резистор). 21. Экран распределителя. 22. пружина подавительного резистора. 23. Клемма провода высокого напряжения от катушки зажигания.24. Крышка зкрана25. Патрубок для крепления экранирующих шлангов четырех проводов подачи

тока высокого напряжения к свечам одного ряда цилиндров двигателя.26. Штуцер-гайка крепления экранированного провода высокого напряжения.27. Клемма провода высокого напряжения от распределителя к свече зажигания.28. Токосъемная пластина подачи управляющих импульсов.29. Низковольтный экранированный плюсовый вывод подачи управляющих импульсов от датчика-распределителя (генератора импульсов) к транзисторному коммутатору.30. Катушка обмотки статора.31. Нарезное отверстие для крепления штуцера шланга вентиляции корпуса распределителя.32. Палец привода траверсы втулки.. Траверса (поводковая пластина) центробежного регулятора.34. Втулка валика ротора.35. Колпачковая маслёнка для смазки втулок валика ротора.36. Заклепка крепления муфты к валику ротора.37. Муфта ограничения осевого люфта валика ротора.38. Провод передачи управляющего импульса от обмотки статора генератора (датчика) .в транзисторный коммутатор.39. Изолированная пружинная клемма плюсового вывода конца обмотки катушки статора генератора (датчика).40. Изоляционная колодка.41. Контактная пружина.42. Тока объёмная пружина.43. Ведущая пластина центробежного регулятора.44. Стойка подвески пружины грузика. 46. Южные полюсные наконечники.46. Постоянный кольцевой магнит.47. Северные полюсные наконечники.48. Нижняя восьмиполюсная магнитная пластина вода статора.49. Верхняя восьмиполюсная магнитная пластина вода статора.50. Вывод обмотки статора для подачи управляющих импульсов зажигания к транзисторному коммутатору.51. Вывод обмотки статора. 52. Наконечник вывода статора на массу.

РИС – 7: Система зажигания:

Устройства схемы бескантактно-транзисторной системы зажигания.

1-искровая свеча зажигания; 2-13-провода высокого напряжения; 3-

Боковой контакт распределителя; 4-ротор распределителя; 5-сердечник

Статора датчика; 6-обмотка статора датчика; 7-ротор датчика; 8-коммутатор;

9-вал распределителя; 10-первичная обмотка катушки зажигания; 11-вторичная обмотка; 12-магнитное кольцо ротора; 14-включатель зажигания;

15-аккумуляторная батарея; 16-17-диски магнитопроводы.

А – датчик магнитоэлектрический.

Б – база.

В – катушка зажигания.

К – коллектор

Система зажигания подобна контактно-транзисторной системе зажигания,

Только управление транзистором в ней происходит не через контактный Прерыватель, а посредством магнитоэлектрического датчика.

Магнитоэлектрический датчик внешне похоже на раннее описанный прерыватель- распределитель, но имеет свои отличительные детали. Статор

Датчика, как и прерыватель, закреплён на подвижной пластине, которая опирается на подшипник и соединена с тягой вакуумного регулятора.Об-

-мотка статора заключена в обмотку, образованную пластинами, которые

Соединены

заклёпками так, что восемь

зубцов-магнитопроводов каждой

Соединены

заклёпками так, что восемь

зубцов-магнитопроводов каждой

Пластины входят в промежутки между зубцами другой. Один конец обмот-

ки - соединён с «массой», а другой через изолированный вывод на корпусе-

- с транзистором коммутатора.

Ротор датчика представляет собой круглый шестнадцатиполюсный магнит,

Который приводится во вращения от вала через центробежный регулятор.

Магнитом ротора служит кольцо, к торцам- полюсам которого плотно прижаты диски-магнитопровода.

Они образуют круглый многополюсный магнит. Сверху датчика установлен Ротор распределителя.

При вращение ротора распределителя один из его магнитных полюсов проходит около сердечника статора и в обмотке наводится ЭДС. Если её

Направление совпадает с проводимостью перехода база-эмиттер транзис-

-тора, то он открывается и ток течёт по следующей цепи: «+» аккумуляторной

Батареи– выключатель зажигания– первичная обмотка – переход коллектор-

-эмиттер транзистора – «масса» - выход «-» аккумуляторной батареи.

Когда около сердечника пройдёт следующий полюс магнита ротора другой

Полярности, в обмотки снова наводится ЭДС, но противоположного направления.

Тогда транзистор закрывается и размыкает цепь электрического тока, проходившего через первичную обмотку катушки зажигания. Поэтому

В её вторичной обмотки наводится ЭДС высокого напряжения, которое подводится к искровой свече.

Для одного искрообразования нужно, чтобы около сердечника статора

Прошли два разнополюсных зубца ротора, поэтому общие число полюсов в

2 раза больше числа цилиндров двигателя.

В отличие от контактной системы зажигания у бесконтактной контролируют не начало размыкания контактов, а момент искрообразования

В свече зажигания, который соответствует совпадению меток 22, нанесённых на роторе и статоре. Эти метки используют при установки угла опережения зажигания.

РИС – 8: бесконтактно-транзисторная система зажигания.

1.4 – Установка системы зажигания. Устройство и работа.

Углом опережения зажигания называется угол поворота кривошипа коленчатого вала из положения, соответствующего появлению искры между электродами свечи зажигания, до положения, при котором поршень находится в в.м.т. При работе двигателя сгорание рабочей смеси должно заканчиваться при повороте кривошипа на 10-15° после в.м.т. в начале рабочего хода. При таком сгорании смеси двигатель имеет наибольшую мощность и экономичность. Рабочая смесь в цилиндре двигателя сгорает в течение нескольких тысячных долей секунды. Поэтому для получения максимальной мощности и экономичности двигателя необходимо зажигать рабочую смесь несколько раньше подхода поршня к в.м.т. в конце такта сжатия, т. е. искровой разряд между электродами свечи должен происходить с определенным опережением. Если же образование искры между электродами свечи будет происходить слишком рано, т. е. угол опережения зажигания будет слишком большим, возникает резкое нарастание давления газов до прихода поршня в в.м.т., что будет значительно препятствовать движению поршня. В результате уменьшатся мощность и экономичность двигателя, ухудшится его приемистость; работа двигателя под нагрузкой будет сопровождаться стуками и повышенным нагревом, при малой частоте вращения коленчатого вала (в режиме холостого хода) двигатель будет работать неустойчиво. При зажигании рабочей смеси в в.м.т. или более позднем зажигании горение смеси будет происходить при увеличивающемся объеме. При этом давление газов в цилиндре будет значительно ниже, чем при нормальном зажигании, а поэтому мощность и экономичность двигателя понизятся. В этом случае догорание смеси в цилиндре будет происходить на всем протяжении такта расширения, что вызовет сильный перегрев двигателя. С увеличением частоты вращения коленчатого вала двигателя уменьшается время, приходящееся на каждый такт рабочего цикла, и поэтому для обеспечения своевременного сгорания рабочей смеси необходимо угол опережения зажигания увеличивать, а при уменьшении частоты вращения коленчатого вала уменьшать. Эту работу выполняет центробежный регулятор опережения зажигания. С увеличением нагрузки наполнение цилиндров горючей смесью увеличивается, поскольку увеличивается открытие дроссельной заслонки карбюратора, а процентное содержание остаточных газов в рабочей смеси уменьшается, что способствует увеличению скорости сгорания смеси. Следовательно, опережение зажигания необходимо уменьшать и наоборот –

при

снижении нагрузки (прикрытии дроссельной

заслонки) вследствие уменьшения

наполнения цилиндров горючей смесью и

увеличения процентного содержания

остаточных газов в цилиндре рабочая

смесь будет  гореть

медленнее, что требует увеличения угла

опережения зажигания. Автоматическое

изменение угла опережения зажигания в

зависимости от изменения нагрузки

двигателя выполняет вакуумный регулятор

опережения зажигания.

Таким

образом, угол опережения зажигания

должен увеличиваться с повышением

частоты вращения коленчатого вала

двигателя и уменьшением нагрузки

двигателя и уменьшаться при понижении

частоты вращения коленчатого вала

двигателя и увеличении нагрузки.

При

установке зажигания и после каждой

регулировки зазора между контактами

прерывателя, а также при применении

топлива с другим октановым числом угол

опережения зажигания должен изменяться

(корректироваться) при помощи

октан-корректора.

Корректируют

угол опережения зажигания в следующих

случаях: при уменьшении компрессии в

цилиндрах; работе автомобиля в горных

условиях; перегреве двигателя, вызванном

отложением накипи на стенках рубашки

и приборов охлаждения; изменения

влажности воздуха.

Работа

центробежного регулятора опережения

зажигания

При

небольшой частоте вращения центробежные

силы грузиков 6 (рис.60) незначительны и

не могут преодолеть натяжение пружяны

7 малой жесткости, поэтому регулятор

начнет работать только при определенной

частоте вращения (см. точку / в

приложении).

По

мере увеличения частоты вращения грузики

6 под действием центробежных сил

расходятся и через пластину 4 поворачивают

кулачок / в сторону вращения вала. В

результате углового перемещения кулачка

относительно вала 5 размыкание контактов

прерывателя происходит раньше и угол

опережения зажигания увеличивается.

Пружина

2 большой жесткости начнет действовать

только в момент выбора люфта между

ушками пружины и деталями ее крепления

(см. точку // в приложении), что может быть

только при увеличении частоты вращения

грузиков. При полном расхождении грузиков

угол опережения зажигания больше

возрастать не будет (см. точку /// в

приложении). При уменьшении частоты

вращения пружины возвращают грузики,

а следовательно, и кулачок в прежнее

положение и угол опережения зажигания

уменьшается.

В

датчиках-распределителях Р351 и Р352

грузики при увеличении частоты вращения

через поводковую пластину 26 (см.

приложение) поворачивают в сторону

вращения ротор датчика, поэтому

управляющий.импульс будет подаваться

на транзистор коммутатора раньше и угол

опережения зажигания будет увеличиваться.

Характеристики центробежных регуляторов

опережения зажигания приведены в табл.

10.

Работа

вакуумного регулятора опережения

зажигания

При

большой нагрузке двигателя дроссельная

заслонка карбюратора открыта почти

полностью, а поэтому разрежение в

смесительной камере

гореть

медленнее, что требует увеличения угла

опережения зажигания. Автоматическое

изменение угла опережения зажигания в

зависимости от изменения нагрузки

двигателя выполняет вакуумный регулятор

опережения зажигания.

Таким

образом, угол опережения зажигания

должен увеличиваться с повышением

частоты вращения коленчатого вала

двигателя и уменьшением нагрузки

двигателя и уменьшаться при понижении

частоты вращения коленчатого вала

двигателя и увеличении нагрузки.

При

установке зажигания и после каждой

регулировки зазора между контактами

прерывателя, а также при применении

топлива с другим октановым числом угол

опережения зажигания должен изменяться

(корректироваться) при помощи

октан-корректора.

Корректируют

угол опережения зажигания в следующих

случаях: при уменьшении компрессии в

цилиндрах; работе автомобиля в горных

условиях; перегреве двигателя, вызванном

отложением накипи на стенках рубашки

и приборов охлаждения; изменения

влажности воздуха.

Работа

центробежного регулятора опережения

зажигания

При

небольшой частоте вращения центробежные

силы грузиков 6 (рис.60) незначительны и

не могут преодолеть натяжение пружяны

7 малой жесткости, поэтому регулятор

начнет работать только при определенной

частоте вращения (см. точку / в

приложении).

По

мере увеличения частоты вращения грузики

6 под действием центробежных сил

расходятся и через пластину 4 поворачивают

кулачок / в сторону вращения вала. В

результате углового перемещения кулачка

относительно вала 5 размыкание контактов

прерывателя происходит раньше и угол

опережения зажигания увеличивается.

Пружина

2 большой жесткости начнет действовать

только в момент выбора люфта между

ушками пружины и деталями ее крепления

(см. точку // в приложении), что может быть

только при увеличении частоты вращения

грузиков. При полном расхождении грузиков

угол опережения зажигания больше

возрастать не будет (см. точку /// в

приложении). При уменьшении частоты

вращения пружины возвращают грузики,

а следовательно, и кулачок в прежнее

положение и угол опережения зажигания

уменьшается.

В

датчиках-распределителях Р351 и Р352

грузики при увеличении частоты вращения

через поводковую пластину 26 (см.

приложение) поворачивают в сторону

вращения ротор датчика, поэтому

управляющий.импульс будет подаваться

на транзистор коммутатора раньше и угол

опережения зажигания будет увеличиваться.

Характеристики центробежных регуляторов

опережения зажигания приведены в табл.

10.

Работа

вакуумного регулятора опережения

зажигания

При

большой нагрузке двигателя дроссельная

заслонка карбюратора открыта почти

полностью, а поэтому разрежение в

смесительной камере  карбюратора

и в соединенной с ней полости крышки 4

(см. приложение) регулятора мало и пружина

3 удерживает диафрагму 5, а следовательно,

тягу 8 и пластину 10 прерывателя в

положении, соответствующем позднему

зажиганию. По мере уменьшения нагрузки

двигателя дроссельная заслонка

карбюратора прикрывается, поэтому

разрежение в полости крышки 4 регулятора

будет увеличиваться, а в полости корпуса

6 давление равно атмосферному и остается

постоянным. В результате разности

давлений диафрагма будет прогибаться

в сторону пружины, сжимая ее, и одновременно

через тягу 8 поворачивать подвижную

пластину 10 прерывателя навстречу

вращению кулачка, что и увеличит угол

опережения зажигания.

При

работе двигателя без нагрузки на

минимальной частоте вращения коленчатого

вала дроссельная заслонка карбюратора

прикрыта, а поэтому вакуумный регулятор

не

работает.

Разрежение

в смесительной камере карбюратора

изменяется не только от степени открытия

дроссельной заслонки, но и от частоты

вращения коленчатого вала. При одном и

том же положении дроссельной заслонки,

но разной нагрузке двигателя, будет

изменяться и частота вращения коленчатого

вала, что вызовет изменение скорости

движения воздуха в смесительной камере

карбюратора, а следовательно, и изменение

величины разрежения в ней и в полости

вакуумного регулятора. В результате

этого будет изменяться и угол опережения

зажигания.

Типовая

характеристика вакуумного регулятора

опережения зажигания приведена в

приложении .

В

датчике-распределителе Р352 при увеличении

нагрузки на двигатель вакуумный регулятор

поворачивает статор датчика в сторону

вращения ротора, в результате чего

уменьшается угол опережения зажигания.

Октан

корректор. У октан-корректора

прерывателя-распределителя Р4-Д (см.

приложение) верхняя пластина 5 прикреплена

болтом 6 к корпусу 9 прерывателя-распределителя.

Нижняя пластина 7 при помощи болта,

входящего в паз 2, крепится к блоку

цилиндров. Тяга 3, шарнирно укрепленная

на нижней пластине, при помощи гаек 4

соединена с верхней пластиной 5.Свободно

сидящая заклепка 8 соединяет между собой

обе пластины октан-корректора.

При

установке начального угла опережения

зажигания его можно изменять в пределах

±12° (по углу поворота коленчатого вала)

при помощи гаек 4. Так как нижняя пластина

остается неподвижной, то при вращении

гаек 4 происходит смещение верхней

пластины 5, а вместе с ней и корпуса 9

прерывателя-распределителя в пределах

овального прореза для заклепки 8. При

перемещении корпуса прерывателя-распределителя

на одно деление шкалы октан-корректора

угол опережения зажигания изменяется

на 2° по

карбюратора

и в соединенной с ней полости крышки 4

(см. приложение) регулятора мало и пружина

3 удерживает диафрагму 5, а следовательно,

тягу 8 и пластину 10 прерывателя в

положении, соответствующем позднему

зажиганию. По мере уменьшения нагрузки

двигателя дроссельная заслонка

карбюратора прикрывается, поэтому

разрежение в полости крышки 4 регулятора

будет увеличиваться, а в полости корпуса

6 давление равно атмосферному и остается

постоянным. В результате разности

давлений диафрагма будет прогибаться

в сторону пружины, сжимая ее, и одновременно

через тягу 8 поворачивать подвижную

пластину 10 прерывателя навстречу

вращению кулачка, что и увеличит угол

опережения зажигания.

При

работе двигателя без нагрузки на

минимальной частоте вращения коленчатого

вала дроссельная заслонка карбюратора

прикрыта, а поэтому вакуумный регулятор

не

работает.

Разрежение

в смесительной камере карбюратора

изменяется не только от степени открытия

дроссельной заслонки, но и от частоты

вращения коленчатого вала. При одном и

том же положении дроссельной заслонки,

но разной нагрузке двигателя, будет

изменяться и частота вращения коленчатого

вала, что вызовет изменение скорости

движения воздуха в смесительной камере

карбюратора, а следовательно, и изменение

величины разрежения в ней и в полости

вакуумного регулятора. В результате

этого будет изменяться и угол опережения

зажигания.

Типовая

характеристика вакуумного регулятора

опережения зажигания приведена в

приложении .

В

датчике-распределителе Р352 при увеличении

нагрузки на двигатель вакуумный регулятор

поворачивает статор датчика в сторону

вращения ротора, в результате чего

уменьшается угол опережения зажигания.

Октан

корректор. У октан-корректора

прерывателя-распределителя Р4-Д (см.

приложение) верхняя пластина 5 прикреплена

болтом 6 к корпусу 9 прерывателя-распределителя.

Нижняя пластина 7 при помощи болта,

входящего в паз 2, крепится к блоку

цилиндров. Тяга 3, шарнирно укрепленная

на нижней пластине, при помощи гаек 4

соединена с верхней пластиной 5.Свободно

сидящая заклепка 8 соединяет между собой

обе пластины октан-корректора.

При

установке начального угла опережения

зажигания его можно изменять в пределах

±12° (по углу поворота коленчатого вала)

при помощи гаек 4. Так как нижняя пластина

остается неподвижной, то при вращении

гаек 4 происходит смещение верхней

пластины 5, а вместе с ней и корпуса 9

прерывателя-распределителя в пределах

овального прореза для заклепки 8. При

перемещении корпуса прерывателя-распределителя

на одно деление шкалы октан-корректора

угол опережения зажигания изменяется

на 2° по  углу

поворота коленчатого вала. После

регулировки обе гайки 4 должны быть

плотно затянуты.

Начальный

угол опережения зажигания для двигателя

ЗМЗ-53 равен 4°, а для двигателя ЗИЛ-130 -

9°. Колпач-ковой масленкой 1 обеспечивается

подача смазки к подшипнику вала привода

кулачка.

Совместная

работа устройств по регулировке угла

опережения зажигания

Совместная

работа центробежного и вакуумного

регулятора устанавливает наиболее

выгодную величину угла опережения

зажигания при различных режимах работы

двигателя, что обеспечивает повышение

его мощности и экономичности.

Октан-корректор, центробежный и вакуумный

регуляторы,

действуя

независимо друг от друга, создают общую

составляющую углом 'опережения зажигания.

углу

поворота коленчатого вала. После

регулировки обе гайки 4 должны быть

плотно затянуты.

Начальный

угол опережения зажигания для двигателя

ЗМЗ-53 равен 4°, а для двигателя ЗИЛ-130 -

9°. Колпач-ковой масленкой 1 обеспечивается

подача смазки к подшипнику вала привода

кулачка.

Совместная

работа устройств по регулировке угла

опережения зажигания

Совместная

работа центробежного и вакуумного

регулятора устанавливает наиболее

выгодную величину угла опережения

зажигания при различных режимах работы

двигателя, что обеспечивает повышение

его мощности и экономичности.

Октан-корректор, центробежный и вакуумный

регуляторы,

действуя

независимо друг от друга, создают общую

составляющую углом 'опережения зажигания.

1.5-Искрвые свечи зажигания. Устройство и работа.

РИС – 9.

Свеча является важным элементом системы зажигания. От совершенства ее конструкции, правильного ее подбора к двигателю ,в значительной мере зависит надежность работы системы зажигания двигателя.

В процессе эксплуатации свеча подвергается комплексному циклическому воздействию механических, термических, химических и электрических нагрузок. Диапазоны изменения этих нагрузок чрезвычайно широки.

Корпус

свечи зажигания представляет собой

полый стальной болт, имеющий внешнюю

резьбовую часть и головку под шестигранный

ключ. Внутри корпуса располагается

керамический изолятор свечи. Изолятор

вместе с уплотнительным кольцом под

буртик корпуса вставлен в корпус и

специальным способом под высоким

давлением закатан и осажен. Внутри

изолятора закреплен центральный электрод

и выводной болт свечи.

Корпус

свечи зажигания представляет собой

полый стальной болт, имеющий внешнюю

резьбовую часть и головку под шестигранный

ключ. Внутри корпуса располагается

керамический изолятор свечи. Изолятор

вместе с уплотнительным кольцом под

буртик корпуса вставлен в корпус и

специальным способом под высоким

давлением закатан и осажен. Внутри

изолятора закреплен центральный электрод

и выводной болт свечи.

Герметизация центрального электрода и выводного болта осуществлена специальной токопроводящей стекломассой. К корпусу свечи приварен боковой электрод. Центральный электрод и боковой электрод свечи выполнены из жаростойкого хромоникелевого сплава. Уплотнительное кольцо может быть съемным или не съемным.

Температура в камере сгорания колеблется от 70до27000С, а окружающий изолятор свечи воздух в подкапотном пространстве двигателя может иметь температуру от -60 до +1000С.

Из-за неравномерного нагрева отдельных участков свечи в ней возникают тепловые деформации, опасные тем, что в конструкции свечи использованы материалы с различными коэффициентами линейного расширения(металл, керамика). На поверхность свечи, ввернутой в камеру сгорания, действует давление до 10 МПа. Свеча подвергается, кроме того действию импульсов высокого электрического напряжения (до 26кВ) и химическим воздействиям продуктов сгорания.

При работе двигателя вследствие неполного сгорания топлива на поверхности теплового конуса, электродах и стенках камеры свечи образуется нагар, шунтирующий искровой зазор. Утечка тока, а иногда разряд могут происходить по наружной поверхности изолятора, если она загрязнена или покрыта влагой. В процессе работы двигателя зазор в свече увеличивается в среднем на 0,015мм на 1000км пробега автомобиля.

Свеча может рассказать о состоянии двигателя почти все при ее осмотре, поводом для осмотра свечей, не считая очередного обслуживания, обычно является отключения в работе двигателя.

Все нормально, если:

· резьба сухая, а не мокрая

· ободок- темный с тонким слоем нагара(копоти)

цвет

центрального и бокового электродов и

изолятора - от светло-коричневого до

светло-желтого, светло-серого, белесого.

цвет

центрального и бокового электродов и

изолятора - от светло-коричневого до

светло-желтого, светло-серого, белесого.

О неисправностях говорит: мокрая резьба (бензин, масло); ободок покрыт черным рыхлым нагаром с пятнами. Электроды и изолятор темно-коричневый с пятнами, иногда на сгибе бокового электрода желтое пятно. У неработающей свечи ободок, электроды и конус изолятора покрыты нагаром и мокрые. Если свеча не герметична, появляется темный ободок и с наружи изолятора у металлического корпуса.

Рис

-10.

Свечи зажигания существенно различаются своей теплонапряженностью то есть способностью работать при разной степенью нагрева. Например, свечи с большой теплоотдачей «холодными» а с меньшей теплоотдачей -«горячими».

Тепловой режим в камере сгорания двигателя зависит в первую очередь от степени сжатия. Для двигателей с малой степенью сжатия применяются свечи более «горячие» , иначе они не будут самоочищаться. Двигатели с высокой степенью сжатия имеют более напряженный тепловой режим. Существует опасность в перегреве свечей, поэтому применяются свечи более «холодные».

Теплоотдача свечи определяется целым рядом параметров: длинной резьбы и теплового конуса, зазором , между тепловым конусом и корпусом, длинной верхней части изолятора и ребра (канавки) на нем, теплопроводностью материалов (изолятора, электродов, корпуса и т.д.).

Теплоотдача характеризуется калильным числом (входит в обозначение свечи) Калильное число условно означает время в секундах, по истечении которого на свече, установленной на специальном двигателе (работающем в определенном режиме), возникает калильное зажигание.

Калильное

зажигание- это явление самовоспламенения

топливовоздушной смеси, связанное с

нагревом теплового конуса свечи до

температуры свыше 9200С.

Воспламенение наступает до момента

искрообразования, так что мощность

двигателя падает и возникают высокие

температуры, которые способствуют

дальнейшему развитию самовоспламенения.

Калильное

зажигание- это явление самовоспламенения

топливовоздушной смеси, связанное с

нагревом теплового конуса свечи до

температуры свыше 9200С.

Воспламенение наступает до момента

искрообразования, так что мощность

двигателя падает и возникают высокие

температуры, которые способствуют

дальнейшему развитию самовоспламенения.

После относительно непродолжительной работы при высокой температуре изолятор и электроды разрушаются. Температура вершины теплового конуса свечи во время нормальной работы двигателя должна находиться в пределах 850-9000С. Теплопроводность изолятора в таком диапазоне температур является основной характеристикой для расчета калильного числа ( 8…26) свечи зажигания. Теплопроводность изолятора, длина верхней части свечи, геометрия свечи (величина полости, доступной для поступления с вежей смеси) и калильное число находятся в сложной функциональной зависимости.

В нашей стране под калильным числом понимают значение среднего индикаторного давления эталонной одноцилиндровой установки с переменной степенью сжатия, при котором возникает калильное зажигание. Калильное число свечи зажигания определяется:

теплопроводностью изолятора и электродов свечи, прежде всего центрального электрода;

площадью поверхности изолятора, доступной отработавшим газам;

формой полости, доступной для рабочей смеси (сильно зависит от внутреннего диаметра свечи);

способом крепления и расположением центрального электрода в изоляторе;

конфигурацией и свойствами материала уплотнительного кольца между изолятором и корпусом свечи.

При подборе свечей по калильному числу следует , в первую очередь, принимать во внимание такие параметры двигателя:

максимальную литровую мощность двигателя;

максимальную частоту вращения вала;

степень сжатия;

тип системы охлаждения;

организация отвода теплоты от свечи.

Повышение требований к таким показателям двигателей, как топливная экономичность, малая токсичность, улучшение пусковых свойств двигателей при низких температурах , улучшение стабильности работы двигателя в режимах малых нагрузок и холостого хода при прогреве, обуславливает применение горячих свечей.

Подбор свечей зажигания к двигателю осуществляется с учетом обеспечения надежной работы свечи и двигателя при верхнем и нижнем пределах тепловых характеристик свечи.

Выбор свечи по верхнему пределу тепловой характеристики проводится на режиме максимальной мощности двигателя при номинальной частоте вращения коленчатого вала двигателя и углах опережения зажигания более ранних, чем оптимальные на 50.

На

этом режиме работы двигателя недолжно

происходить калильного зажигания.

Калильное зажигание на режимах номинальной

мощности, как правило, наступает, если

угол опережения зажигания больше

оптимального. В этом случае увеличивается

теплоотдача в стенки цилиндра, что

приводит к повышению температуры поршня

и перегреву свечи.

На

этом режиме работы двигателя недолжно

происходить калильного зажигания.

Калильное зажигание на режимах номинальной

мощности, как правило, наступает, если

угол опережения зажигания больше

оптимального. В этом случае увеличивается

теплоотдача в стенки цилиндра, что

приводит к повышению температуры поршня

и перегреву свечи.

Выбор свечи по нижнему пределу тепловой характеристики производится на режимах холостого хода, принудительного холостого хода и на режимах малых нагрузок двигателя. При работе двигателя на этих режимах свеча не должна иметь сопротивления утечки, образуемого нагаром параллельно искровому промежутку.

1.6 –Катушка зажигания. Устройство и работа.

Катушка зажигания

служит для преобразования тока низкого

напряжения (12 В) в ток высокого напряжения

(15-24 тыс. В). Она состоит (рис.96) из железного

корпуса, в котором на фарфоровом изоляторе

9 установлен сердечник 5, набранный из

отдельных пластин, изготовленных из

электротехнической стали, изолированных

друг от друга окалиной. На сердечник

одета картонная трубка 7, поверх которой

намотана вторичная обмотка 6, состоящая

из 18-24 тыс. витков медного эмалированного

провода диаметром 0,07-0,1 мм. Поверх

вторичной обмотки намотана первичная

обмотка 8, состоящая из 270-330 витков

медного эмалированного провода диаметром

0,72-0,86 мм. Между витками и обмотками

имеется изоляционная бумага. Концы

первичной обмотки выведены на выводные

клеммы 1 и 2. Вторичная обмотка одним

концом соединена с первичной непосредственно

в катушке, второй конец выведен на

центральную клемму 3. Поверх обмоток

установлены два полукольца 10, изготовленных

из мягкой стали и представляющих собой

магнитопроводы, по которым замыкаются

магнитные силовые потоки. Внутренняя

полость корпуса заполнена трансформаторным

маслом, улучшающим изоляцию обмоток.

Сверху корпус закрывается изоляционной

крышкой с отверстиями для выводных

клемм. Последовательно в цепь первичной

обмотки включен резистор 4, сопротивление

которого колеблется от 0,7 до 40 Ом. Один

конец резистора соединен шиной с клеммой

«ВК», а другой – с «ВКБ».

Рис.11.

Катушка зажигания.

Назначение дополнительного

резистора.

Рис.11.

Катушка зажигания.

Назначение дополнительного

резистора.

Дополнительный резистор предназначен для автоматического регулирования силы тока в первичной цепи в зависимости от времени замкнутого состояния контактов прерывателя. При работе двигателя с малой частотой вращения коленчатого вала время замкнутого состояния контактов прерывателя велико и сила тока в цепи возрастает, резистор нагревается и препятствует увеличению силы тока в первичной обмотке, предохраняя ее от перегрева. С увеличением частоты вращения коленчатого вала время нахождения контактов прерывателя в замкнутом состоянии уменьшается, через резистор проходит меньшей силы ток, он охлаждается и не оказывает сопротивления прохождению тока, чем повышается надежность работы

системы зажигания. Во время пуска двигателя стартером резистор автоматически закорачивается, что ведет к увеличению силы тока в

первичной

цепи тока низкого напряжения, следовательно,

увеличивается напряжение во вторичной

обмотке катушки зажигания.

Как устроена катушка зажигания при

транзисторной системе зажигания.

Особенностью

катушки зажигания, применяемой при

контактно-транзисторной или бесконтактной

транзисторной системе зажигания,

является то, что она выполнена по

трансформаторной схеме, т. е. ее первичная

и вторичная обмотки не соединены между

собой. Концы первичной обмотки выведены

к двум клеммам, расположенным на

карболитовой крышке. Одна клемма

обозначена буквой К, другая не имеет

обозначения. Один конец вторичной

обмотки присоединен к корпусу катушки,

а другой соединен с проводом высокого

напряжения, укрепленном в центральной

клемме катушки. При таком выводе вторичной

обмотки ток высокого напряжения не

проходит через транзистор, что

предотвращает его пропой. Вторичная

обмотка имеет 43475 витков медного провода

диаметром 0,06 мм, первичная – 180 витков

медного провода диаметром 1,25 мм с

сопротивлением 0,4 Ом. Малая величина

сопротивления обмотки позволяет

увеличить силу тока в первичной цепи

до 7-8 А, что при меньшем количестве витков

создает сильный магнитный поток,

способствующий получению во вторичной

обмотке напряжения 30 тыс. В. Катушка на

автомобиле должна надежно соединяться

с «массой».

первичной

цепи тока низкого напряжения, следовательно,

увеличивается напряжение во вторичной

обмотке катушки зажигания.

Как устроена катушка зажигания при

транзисторной системе зажигания.

Особенностью

катушки зажигания, применяемой при

контактно-транзисторной или бесконтактной

транзисторной системе зажигания,

является то, что она выполнена по

трансформаторной схеме, т. е. ее первичная

и вторичная обмотки не соединены между

собой. Концы первичной обмотки выведены

к двум клеммам, расположенным на

карболитовой крышке. Одна клемма

обозначена буквой К, другая не имеет

обозначения. Один конец вторичной

обмотки присоединен к корпусу катушки,

а другой соединен с проводом высокого

напряжения, укрепленном в центральной

клемме катушки. При таком выводе вторичной

обмотки ток высокого напряжения не

проходит через транзистор, что

предотвращает его пропой. Вторичная

обмотка имеет 43475 витков медного провода

диаметром 0,06 мм, первичная – 180 витков

медного провода диаметром 1,25 мм с

сопротивлением 0,4 Ом. Малая величина

сопротивления обмотки позволяет

увеличить силу тока в первичной цепи

до 7-8 А, что при меньшем количестве витков

создает сильный магнитный поток,

способствующий получению во вторичной

обмотке напряжения 30 тыс. В. Катушка на

автомобиле должна надежно соединяться

с «массой».

1.7 – Работа бескантактно-транзисторной

системы зажигания.

При включении зажигание и вращении вала привода трамблёра в действие приводятся кулачки, которые «разрывают» подаваемые на первичную обмотку автотрансформатора (бобину) 12 вольт. При пропадании напряжения на трансформаторе, в обмотке появляется ЭДС самоиндукции, соответственно на вторичной обмотке возникает напряжение порядка 30000 вольт. Высокое напряжение подается в распределитель зажигания (бегунок), который вращаясь попеременно подает напряжение на свечи в зависимости

от такта работы двигателя внутреннего сгорания. Высокого напряжения достаточно для пробоя искровым разрядом воздушного зазора между электродами свечи зажигания.

Опережение зажигания нужно для более полного сгорания топливной смеси. Из-за того, что топливо сгорает не сразу, поджечь его необходимо

немного раньше, до прихода в ВМТ. Момент подачи искры должен точно, отрегулирован, потому, что в ином случае (раннее или позднее зажигание) двигатель потеряет свою мощность, возможна повышенная детонация.

Раздел – 2 Техническое обслуживание бескантактно- транзисторной

Системы

зажигания.

Системы

зажигания.

2.1-Основное понятие, цели и задачи

технического обслуживания:

2.1-Основное понятие цели и задачи технического обслуживания:

Техническое обслуживание автомобиля необходимо производить для обеспечения надёжной и безопасной его эксплуатации. Современное техническое обслуживание способствует выявлению имеющихся неисправностей, значительно снижает затраты на топливо , а также продлевает срок службы автомобиля .

Техническое обслуживание автомобиля –это комплекс мер ,направленных на подержание транспортного средства в исправном состоянии и соответствующем внешнем виде , а так же на выявление и устранение возможных скрытых неисправностей. Техническая исправность автомобиля подразумевает под собой максимально возможный уровень безопасности, экономичность и надёжность .Техническое обслуживание, в отличие от ремонта носит профилактический характер. Что бы уделить немного внимания своему автомобилю не обязательно ждать пока случится поломка.

Необходимость в проведении технического обслуживания обусловлена в первую очередь элементарными законами физики. Во время эксплуатации автомобиля происходит его износ. Каждая поездка в техническом смысле представляет собой вибрацию, перегрузки ;автомобиль отвергается воздействию влаги, воздуха, температуры и многих других факторов. С момента, когда машина тронулась с места ,асе детали находится в состоянии трение ,и это неизбежно влияет за собой некоторую деформацию (изменение размеров, формы).

Даже при самой интенсивности использования, на идеально ровно дорожном покрытии ,рано или поздно техническое состояние любого автомобиля изменяется в худшую сторону.

2.2Понятие

плановой предупредительной системы

технического обслуживание автомобиля.

Плановое

техническое обслуживание автомобиля

необходимо производить для обеспечения

надёжной и безопасной его эксплуатации.

Регулярное техническое обслуживание

автомобиля необходимо.

2.2Понятие

плановой предупредительной системы

технического обслуживание автомобиля.

Плановое

техническое обслуживание автомобиля

необходимо производить для обеспечения

надёжной и безопасной его эксплуатации.

Регулярное техническое обслуживание

автомобиля необходимо.

В процессе эксплуатации автомобиля неизбежно происходят такие процессы, как ослабление крепления узлов и агрегатов, износ трущихся поверхностей, нарушение регулировочных параметров, старение резинотехнических изделии и лакокрасочных покрытий. Для предупреждения неисправностей и повышения надежности автомобиля предусмотрено планово-предупредительное техническое обслуживание, которое включает в себя проверочные, регулировочные, смазочные работы, а также замену отдельных деталей через определенный пробег.

Этот подраздел предназначен для того, чтобы помочь автолюбителю поддерживать автомобиль в исправном состоянии, уменьшить эксплуатационный расход топлива и масла и продлить срок службы автомобиля. В подразделе приводится общий план планово-предупредительного технического обслуживания автомобиля, за которым следуют подразделы, описывающие операции технического обслуживания более подробно. Проведение технического обслуживания в соответствии с приведенным планом обеспечит долгую и надежную службу автомобиля.

Этот план технического обслуживания является полным, поэтому рекомендуется проводить все операции технического обслуживания с указанной периодичностью.

Регулярное техническое обслуживание обеспечит: Хорошую топливную экономичность. Длительный срок службы автомобиля.

Получение удовольствия от вождения автомобиля. Безопасность движения. Надежность.