7.3.2 Еквівалентне динамічне навантаження re, н

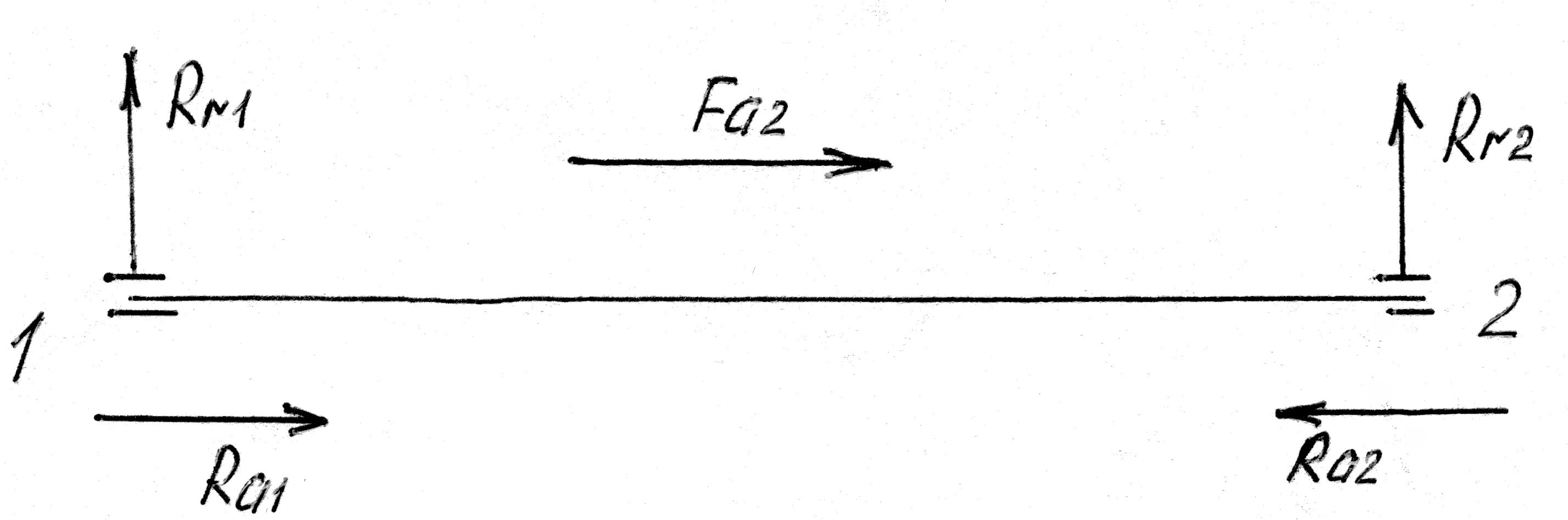

Рисунок 7.4 – схема навантаження підшипників тихохідного вала.

а)

Відношення

![]() ;

;

де Ra = Fa2 = – осьова складова реакції підшипника;

V

= 1;

V

= 1;

Rr2 = R2 = RD = Н – радіальна складова реакції найбільш навантаженого підшипника,

=

б)

Відношення

![]() ,

,

де Cor– статична вантажопідйомність прийнятого підшипника, Н, за табл. 6.1;

Cor= Н;

![]() = , тоді

= , тоді

за табл. 9.2 [1., с. 131] е = , Y =

в) Так

як

![]() е,

тоді за 9.1 [1.,

с. 124]

е,

тоді за 9.1 [1.,

с. 124]

RE = (97)

де Кб = 1,2;

Кт = 1.

RE =

7.3.3 Необхідна розрахункова динамічна вантажопідйомність підшипника Сrp, Н

Crp

= RE

![]() ;

(98)

;

(98)

де а) 2 – кутова швидкість тихохідного вала, рад/с;

2= рад/с;

б) Lh – потрібна довговічність підшипника, годин

Lh = 25000 годин,

Сrp =

Так як Сrp < Сr, підшипник працездатний;

де Сr= кН за табл. 6.1.

8

Підбір шпонок. Перевірка шпонкових

з’єднань

8

Підбір шпонок. Перевірка шпонкових

з’єднань

Для обох валів приймаємо призматичні шпонки з закругленими торцями.

Розміри шпонок та шпонкових пазів визначаємо за табл. К42 [1., с. 428]. Шпонкові з’єднання перевіримо на зминання. Приймаємо допустимі напруження на зминання: [σ]зм = 120 МПа – для стальної маточини, [σ]зм = 60 МПа – для чавунної маточини.

8.1 Швидкохідний вал.

Шпонка для з’єднання вала зі шківом пасової передачі

а) вихідні данні: d = d1´ = мм , lст = l1´ = мм, T1 = Н·м– обертовий момент на валу.

б) Розміри шпонки і пазів:

b = мм, h = мм, t1 = мм, t2 = мм.

l = lст – (5...10) мм, (99)

l = , приймаємо l = мм.

в) Напруження при зминанні σзм, МПа

σзм

=

![]() ;

(100)

;

(100)

σзм =

σзм < [σ]зм

Умови міцності виконуєтся.

Приймаємо шпонку ГОСТ 233360 – 78.

8.2 Тихохідний вал

8.2.1 Шпонка для з’єднання вала з полумуфтою.

а) Вихідні данні d = d1´´ = мм, lст = l1´´ = мм, T2 = Н·м – обертовий момент на валу.

б) Розміри шпонки і пазів

b

= мм, h

= мм, t1

= мм, t2

= мм.

b

= мм, h

= мм, t1

= мм, t2

= мм.

l = lст – (5...10) мм, (101)

l = , приймаємо l = мм.

в) Напруження при зминанні σзм, МПа

σзм

=

![]() (102)

(102)

σзм =

σзм [σ]зм

Умова міцності виконується.

Приймаємо шпонк ГОСТ 23360 – 78.

8.2.2 Шпонка для з’єднання вала з зубчатим колесом.

а) Вихідні данні: d = d3´´ = мм, lст = мм, T2 = Н · м.

б) Розміри шпонки і пазів:

b = мм, h = мм, t1 = мм, t2 = мм

l = lст – (5...10) мм, (103)

l = , приймаємо l =

в) Напруження при зминання σзм, МПа

σзм = ; (104)

σзм =

σзм < [σ]зм

Умови міцності виконується

Приймаємо шпонку ГОСТ 23360 – 78.

9

Перевірочний

розрахунок тихохідного вала

9

Перевірочний

розрахунок тихохідного вала

Перевіримо міцність вала в перерізі під зубчастим колесом.

9.1 Коефіцієнт концентрації напружень за нормальними напруженнями (Кσ)D і за дотичними напруженнями (Кτ)D.

(Кσ)D

=

![]() + KFσ

– 1;

(105)

+ KFσ

– 1;

(105)

(Кτ)D

=

![]() + KFτ

–

1;

(106)

+ KFτ

–

1;

(106)

де а) Kσ і Kτ – ефективні коефіцієнти концентрації напружень,

для σB = 780 МПа; Kσ = 2,05; Kτ = 1,87 [1., табл. 11.1];

б) Kdσ і Kdτ – коефіцієнт абсолютних розмірів,

для d = d3 ´´= мм; Kdσ = ; Kdτ = [1., табл. 11.3];

в) KFσ і KFτ – коефіцієнт впливу чистоти поверхні;

для обточки з параметром Ra = 0,8 мкм

KFσ = KFτ = 1, 26 [1., табл. 11.4].

(Кσ)D =

(Кτ)D =

9.2 Межа витривалості в перерізі вала за нормальними напруженнями (σ–1)D і за дотичними напруженнями (τ –1)D, МПа.

(σ -1)D

=

![]() ;

(107)

;

(107)

(τ –1)D

=

![]() ;

(108)

;

(108)

де а) σ –1 – межа витривалості сталі, для сталі 45 σ –1 = 335 МПа;

б) τ –1 = 0, 58· σ –1 = 0, 58 · 335 = 195 МПа.

(σ

–1)D

=

(σ

–1)D

=

(τ –1)D =

9.3 амплітуда циклу дотичних напружень τа, МПа

τа

=

![]() ;

(109)

;

(109)

де а) Мк = Т2 = Н·м – крутячий момент в перерізі;

б) Wк нетто – момент опору перерізу вала при крученні, мм3

Wк

нетто =![]() ;

(110)

;

(110)

Wк нетто =

τа =

9.4 Амплітуда циклу нормальних напружень σа, МПа

σа

=

![]() ;

(111)

;

(111)

де а) МЗГ – згинаючий момент в перерізі, Н·мм

МЗГ

=

![]() ;

(112)

;

(112)

де Mx – згинаючий момент в горизонтальній площині;

My – згинаючий момент в вертикальній площині;

Mx = RDY ; (113)

Mx =

My = RDX ; (114)

My =

МЗГ =

б) Wнетто – момент опору в перерізі при згині, мм3

Wнетто

=

Wнетто

=

![]() ;

(115)

;

(115)

Wнетто =

σа =

9.5 Коефіцієнт запасу міцності за нормальними напруженнями Sσ

Sσ

=

![]() ;

(116)

;

(116)

Sσ =

9.6 Коефіцієнт запасу міцності за дотичними напруженнями Sτ

Sτ

=

![]() ;

(117)

;

(117)

Sτ =

9.7 Загальний коефіцієнт запасу міцності S

S=

;

(118)

;

(118)

S =

S > [S] = 1,6

Умова міцності виконується.

10

Змащування

10

Змащування

10.1 Змащування зубчатого зачеплення

10.1.1 Засіб змащування

Приймаємо безперервне змащування рідким мастилом картерним засобом.

10.1.2 Вибір сорту мастила

За табл 10.29 [1., с. 241] для σн = МПа і V = м/с.

Приймаємо мастило ГОСТ 17479.4 – 87.

10.1.3 Кількість мастила Vм , л

Vм = 0,6 · P'д; (119)

Vм =

10.1.4 Рівень мастила у, мм

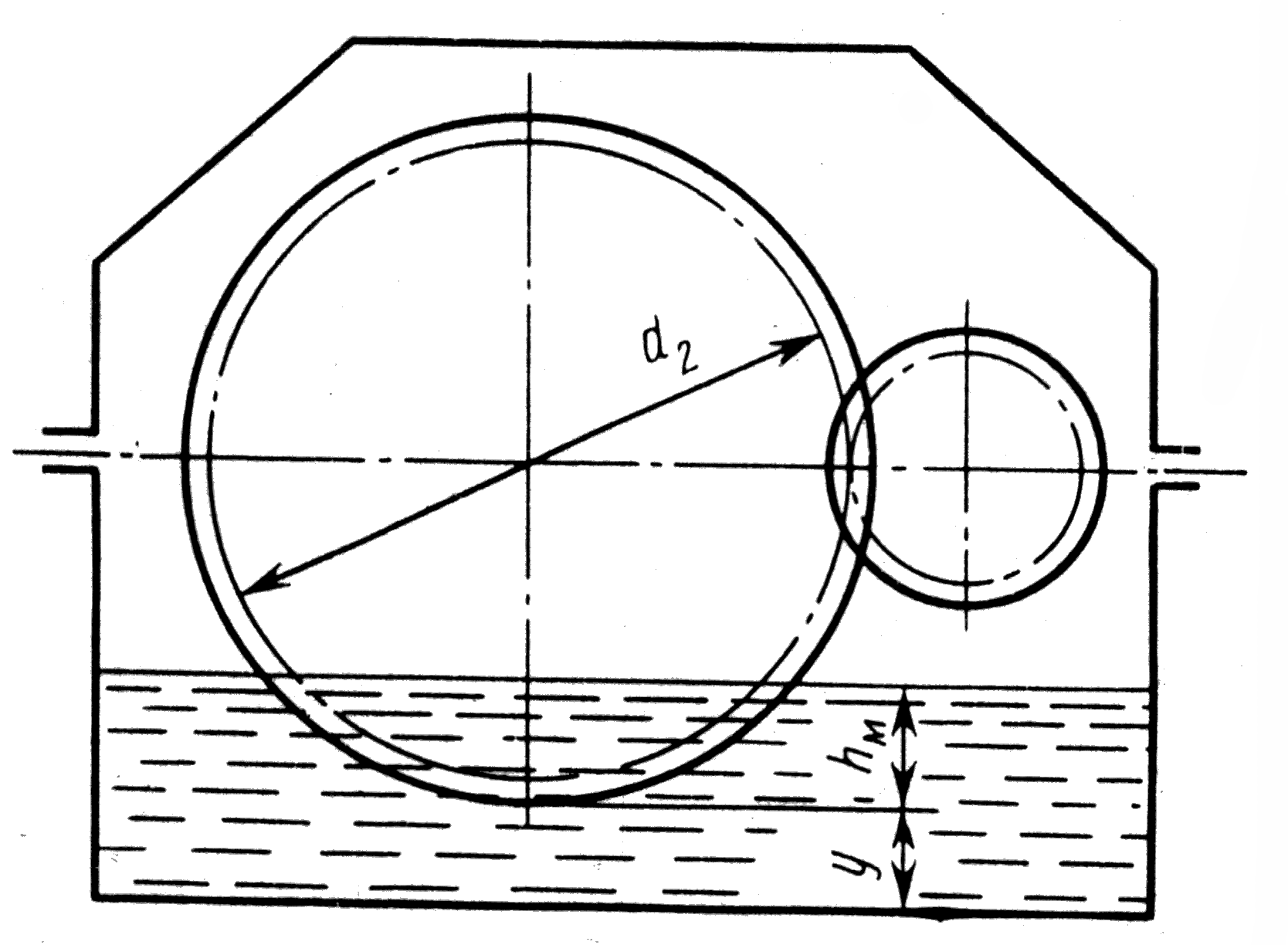

Рисунок 10.1 – Схема змащування зубчатого зачеплення.

а) мінімальна глибина занурення зубчатого колеса в мастило hм min, мм

hм min = m = мм;

б) максимальна глибина занурення зубчатого колеса в мастило hм max, мм

hм max = 0,1 · d2 ; (120)

hм max =

в) мінімальний рівень мастила ymin, мм

ymin = y + hм min; (121)

ymin =

г)

максимальний рівень мастила ymax,

мм

г)

максимальний рівень мастила ymax,

мм

ymax = y + hм max; (122)

ymax =

10.1.5 Контроль рівня мастила

10.1.6 Злив мастила

В корпусі передбачається отвір з пробкою з метричною різьбою.

10.2 Змащування підшипників

Так як V < 3 м/с, тому приймаємо пластичне мастило типу солідол-жировий ГОСТ 1933–79. Порожнина підшипника закривається з середини мазьозатримуючими кільцями, а зовні кришками. Для ущільнення валів застосовуються гумові манжети. Розміри манжет приймаємо за табл. К20 [1.,с.398]:

а) для швидкохідного вала – манжета ГОСТ 8752 –79;

б) для тихохідного вала – манжета ГОСТ 8752 –79.

Література

Література

Шейнблит А. Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов. – М.: Высшая школа, 1991 – 432 с.

Перель Л. Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник – М.: Машиностроение, 1983 – 543 с.