- •Разработка управляющей программы для обработки деталей на токарных станках с чпу

- •Содержание

- •1 Цель работы

- •Основные этапы разработки уп:

- •Расчёт эквидистанты

- •Построение эквидистанты

- •Определение координат узловых точек эквидистанты

- •Определение приращений координат узловых точек эквидистанты

- •4 Компоновка кадров уп

- •4.1 Структура кадров уп

- •4.2 Подготовительные функции

- •4.3 Задание перемещений по осям координат

- •4.4 Задание подачи

- •Вспомогательные функции

- •4.6 Пример программы

- •Порядок выполнения работы

- •6. Оформление отчета о работе

- •Литературные источники

- •Варианты заданий:

- •107023, Г. Москва, б. Семеновская ул., 38.

Основные этапы разработки уп:

- выбор плана обработки элементов контура (контуров) детали;

- выбор режущего инструмента;

- построение эквидистанты или всех необходимых эквидистант при много инструментальной обработке с учётом траектории подвода и отвода инструмента;

- определение координат узловых точек эквидистант;

- определение приращений координат всех узловых точек эквидистанты (эквидистант) от точки начала движения инструмента, до возврата его в ту же точку;

- компоновка кадров УП.

В целом, этапы построения эквидистанты, определения координат узловых точек и приращений их координат объединяются понятием расчёта эквидистанты.

Выбор плана обработки элементов контура детали и выбор режущего инструмента, вполне определяют траекторию движения режущего инструмента и удалённость эквидистанты от обрабатываемого контура детали, которая равна радиусу заточки вершины резца. Принято считать, что если радиус вершины резца не оговаривается особо, то он равен 0,3 мм.

Расчёт эквидистанты

Построение эквидистанты

Для построения эквидистанты необходимо:

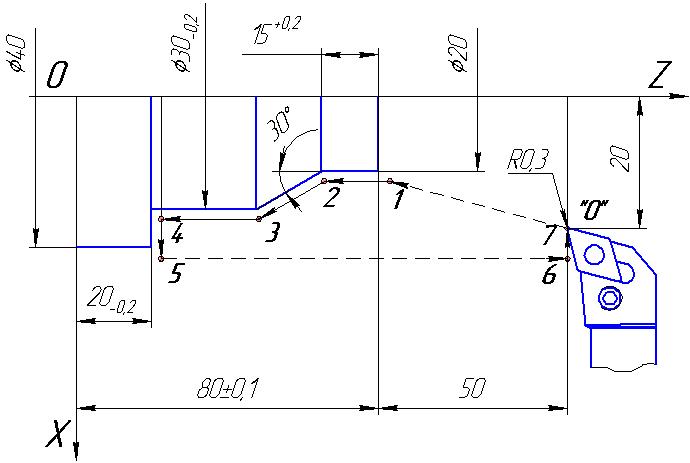

1) расположить эскиз обрабатываемого контура детали в требуемой системе координат (рисунок 6);

2) определить и нанести на эскиз начальную точку движения для каждого из инструментов проектируемой операции;

3) построить эквидистанту обрабатываемого контура, дополнить её траекториями подвода и отвода режущего инструмента и обозначить узловые точки.

Рисунок 6 Расположение контура детали в системе

координат при токарной обработке

Эскиз обрабатываемого контура в обусловленной системе координат следует располагать так, чтобы ось вращения детали совпадала с осью Z системы координат (рисунок 6). При этом расположение контура детали на эскизе должно соответствовать его расположению на станке во время обработки.

Выбор начальной точки движения инструмента регламентируется, прежде всего, требованиями удобства снятия и постановки обрабатываемой детали в приспособление. Отведённый от детали инструмент должен обеспечивать свободный доступ оператора к детали и исключить возможность его травмирования.

Начальную точку часто называют «нулевой» точкой программы.

Для токарной операции начальная точка координируется от оси шпинделя станка и наиболее доступного торца детали (рисунок 6).

Важно отметить, что при многоинструментальной токарной обработке каждому применяемому в данной операции резцу соответствует своя начальная точка движения (рисунок 7).

Рисунок 7 Начальные точки движения инструмента

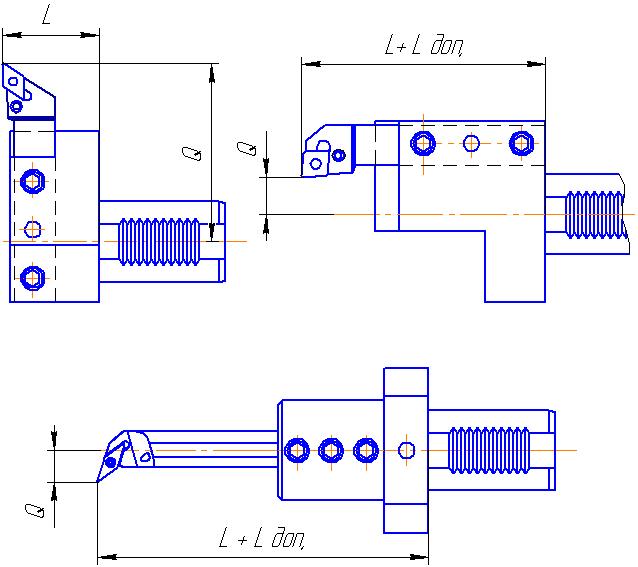

А также для каждого резца составляется своя эквидистанта. Это обусловлено тем, что каждый вид резца устанавливается в револьверную головку станка или в его резцедержатель со своими вылетами по осям координат (рисунок 8).

При этом каждой модели станка, как правило, свойственны вполне конкретные значения вылетов инструмента. Кроме того, большое разнообразие осевых и радиальных резцедержателей, а также разнообразная номенклатура современного режущего инструмента, еще более конкретизирует величину вылета.

В связи с этим на рисунке 8 приведены примеры подобных вылетов резцов вне привязки к какой-либо конкретной модели.

Рисунок 8 Примеры значений вылетов инструмента по осям координат

Для резцов расточных для сквозных и глухих отверстий, резьбовых для внутренней резьбы, расточных канавочных, (рисунок 8) вылет по оси Z содержит переменную величину L доп, которая равна:

![]() ,

,

где Lраст. – глубина расточки детали, мм; Lз. – величина необходимого зазора между резцовой колодкой и торцем детали при достижении наибольшей глубины расточки, мм; Lп. – величина перебега резца, мм.

Обычно при составлении программы для многоинструментальной токарной обработки, один из резцов выбирается основным и его положение определяет основную начальную точку, а все остальные начальные точки привязываются к ней по разности вылетов резцов. Как правило, в качестве основного настроечного резца выбирают первый из задействованных в операции резцов (на рисунке 7 это резец 1).

При определении координат основной нулевой точки (точка «01» рисунок 7), следует особо обратить внимание на обеспечение безопасности поворота револьверной головки при смене инструмента, так как неучтённая разница в вылетах инструмента может привести к удару резца об обрабатываемую деталь или вращающейся патрон и непредсказуемым поломкам и авариям. Исключить подобные ситуации возможно путём достаточного сдвига основной нулевой точки вдоль оси Z станка (размер 250 на рисунке 7). Так на рисунке 7 показано совмещённое положение резцов 1 и 2. Главной нулевой точкой служит точка 01. Точка 02 является точкой начала движения резца 2. Поворот револьверной головки в этом случае будет безопасным при Lдоп 220 мм., что обеспечивает зазор между резцом 2 и деталью не менее 10 мм.

Для построения эквидистанты на эскиз обрабатываемого контура детали удобно нанести величину припуска под обработку его элементов. Такой подход обеспечивает надёжность определения количества проходов (рабочих ходов) и глубины резания в каждом из них. При построении эквидистанты и траектории холостых ходов инструмента, в том числе его подводов и отводов от контура, следует учитывать величину врезаний и перебегов режущего инструмента.

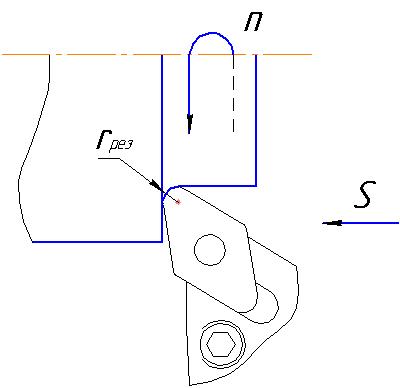

Внутренние радиусы контуров детали обрабатываются врезанием или обкаткой. Врезанием (рисунок 9) радиус контура детали формируется непосредственно профилем режущего инструмента, в этом случае радиус на вершине резца должен соответствовать радиусу контура детали. Такой способ формирования радиусов контура детали значительно упрощает эквидистанту, но имеет существенные недостатки.

Рисунок 9 Формирование радиуса методом врезания

при токарной обработке

Во-первых, значительно возрастает «отжим» инструмента, что снижает точность обработки, во-вторых, таким способом, возможно получать элементы контура детали только одного радиуса. Наличие в контурах детали элементов с разными радиусами однозначно определяет необходимость их обработки способом обкатки (рисунок 10).

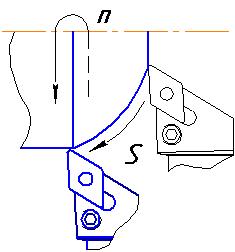

Необходимым условием обработки радиуса способом обкатки является выполнения соотношения:

rрез. Rк

где: Rк – радиус обрабатываемого элемента контура детали; rрез. – радиус на вершине резца.

Рисунок 10 Формирование радиуса методом обкатки при токарной обработке

Практика показывает, что обкаткой можно получать более высокое качество обработки по сравнению со способом врезания. При этом наружные радиусы (рисунок 11) не специальным инструментом можно получить только методом обкатки.

Рисунок 11 Формирование наружных радиусов контура детали

При построении эквидистант токарной обработки резьб, следует придерживаться следующих рекомендаций.

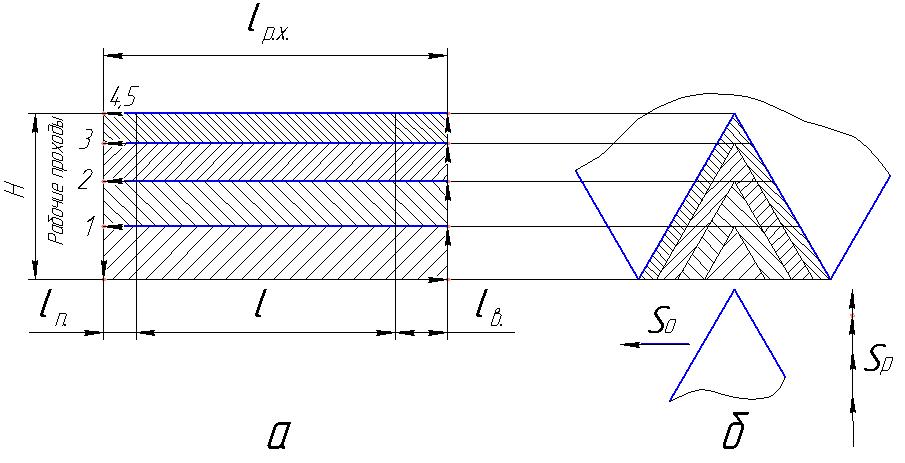

Величина снимаемого слоя материала в этом случае равна высоте профиля резьбы Н (примерно половине шага нарезаемой резьбы ) (рисунок 12 а ).

Рисунок 12

а. Построение эквидистанты при нарезании метрической резьбы токарным резьбовым резцом.

б. Схема резания при резьбонарезании с радиальной (поперечной) подачей.

Первым рабочим проходом следует снять 0,250,35 мм, вторым, 0,150,25 мм, третьим, 0,10,15 мм, четвёртым, 0,050,1 мм, пятым (зачистным) делается проход с нулевой подачей в тело детали.

В зависимости от шага резьбы, количество рабочих проходов может быть более рекомендованных пяти или менее пяти. Например, для нарезания резьбы М302 можно рекомендовать следующие глубины резания на каждый рабочий проход инструмента: 1-й проход – t1 =0,3 мм.; 2-й проход – t2 =0,2 мм.; 3-й проход – t3 =0,2 мм.; 4-й проход – t4 =0,15 мм.; 5-й проход – t5 =0,1 мм.; 6-й проход – t6 =0,05 мм.; 7-й проход – t7 =0,00 мм..

При этом сумма всех глубин резания t должна равняться высоте профиля резьбы Н, приблизительно 0,5 шага резьбы:

![]()

Длина рабочего хода резца при этом (рисунок 12а) должна быть равна:

![]() ,

,

где l р.х. – длина рабочего хода резца в мм; l – длина нарезки резьбы в мм; l в. – величина врезания резца в мм; l п. – величина перебега резца в мм.